一种窄粒径分布的硝化纤维素微球及其制备方法与流程

本发明属于火炸药领域,具体涉及一种窄粒径分布的硝化纤维素微球及其制备方法。

背景技术:

1、硝化纤维素(又叫硝化棉,英文nitrocellulose,缩写nc)是单基药、双基药、三基药、改性双基、交联改性双基及复合改性双基推进剂的主要成分。目前,国内单基、双基球形药所采用的工艺主要是内溶法成球,即是将nc或含nc、ng等的吸收药料悬浮在水介质中,加入溶剂在搅拌和加热下,通过溶解分散,之后加入保护胶成球,经过脱水驱溶后硬化成型。该种方法所制备的球形药存在粒径分布宽泛、粒型差、后续需要进一步筛分等问题,这会对发射药后续的燃烧性能、初速跳差等带来不良的影响,制约武器系统的寿命。

技术实现思路

1、本发明旨在解决现有内溶法成球工艺所带来的粒径分布宽泛、球形度差、后续需要筛分的问题,降低发射药射击过程中的初速跳差,提高武器系统的寿命。

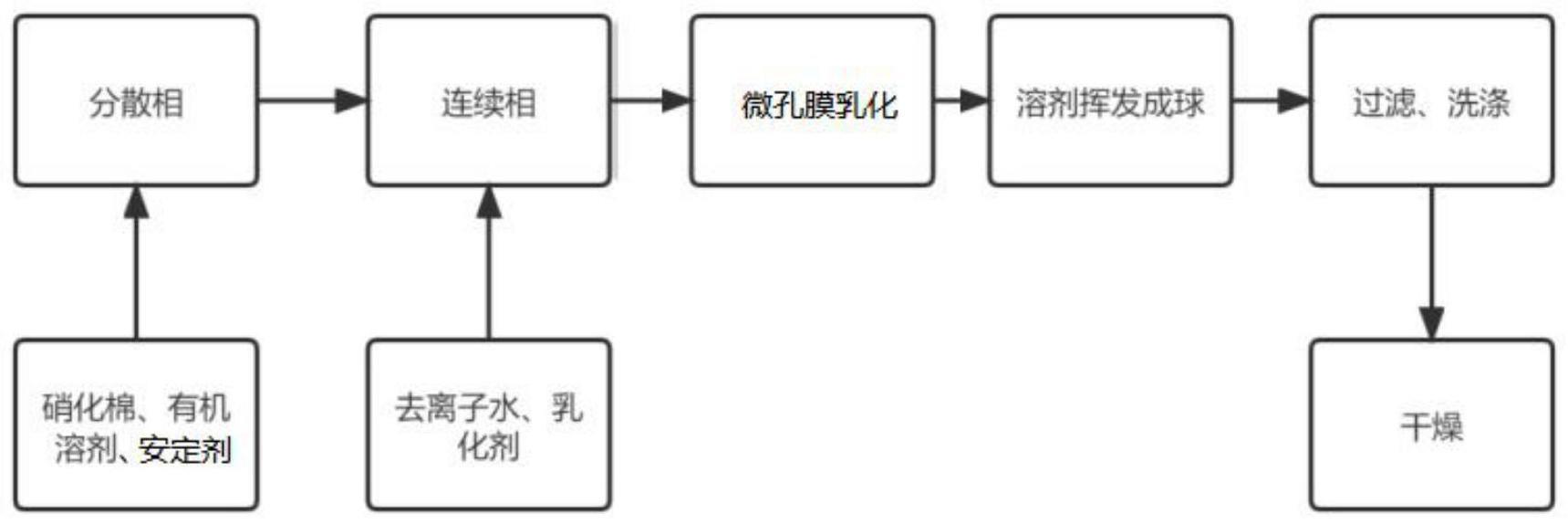

2、为实现上述目的,本发明提供的技术方案为:一种窄粒径分布的硝化纤维素微球制备方法,包括步骤:

3、制备分散相:将溶剂、硝化纤维、安定剂搅拌混合,得到分散相溶液;

4、制备连续相:将乳化剂加入到去离子水中,在搅拌条件下,配制为乳化剂质量浓度为1-3%的连续相溶液;

5、微孔膜预处理:将微孔膜置于连续相溶液中,进行超声浸润,浸润时间一般为15-45min,微孔膜孔径依据所制备的球形药粒径进行选择,一般选择的微孔膜孔径在100-1000微米。微孔膜的孔径一般比硝化纤维素微球的目标粒径小20微米。

6、乳化成球:在加压条件下,将分散相溶液连续均匀的透过微孔膜进入连续相溶液中,连续相溶液搅拌;

7、固化成型:继续搅拌反应,之后升高温度去除溶剂,使硝化纤维素微球析出固化;

8、过滤烘干:采用超滤膜对固化析出的硝化纤维素微球进行过滤,之后进行低温烘干。

9、进一步的,所述分散相中,各组分质量分数为:70%-98%溶剂、1%-29%硝化纤维、1%-3%安定剂。

10、进一步的,制备分散相时,所述溶剂包括乙酸乙酯、乙酸甲酯、乙酸丁酯中至少一种。

11、进一步的,制备分散相时,所述安定剂包括二苯胺、n,n’-二甲基-n,n’-二苯脲、3-甲基-1,1-二苯基脲、n-甲基-4-硝基苯胺中至少一种。

12、进一步的,所述乳化剂包括明胶、骨胶、聚乙烯醇、聚山梨酯-80、十二烷基硫酸钠中至少一种。

13、进一步的,其特征在于,所述分散相:连续相体积比为1:(1-10)。

14、进一步的,其特征在于,所述制备连续相和乳化成球步骤中,所述连续相的温度控制为25-45℃。

15、进一步的,其特征在于,所述固化成型步骤中,继续搅拌反应15-90min,升高温度至45-70℃去除溶剂。

16、进一步的,所述乳化成球步骤中,加压条件为5-50kpa。

17、本发明还提供一种窄粒径分布的硝化纤维素微球,是由上述的制备方法所制得。

18、相比于现有技术,本发明的有益效果如下:

19、(1)本发明采用微孔膜乳化成球的方式,所制备的硝化纤维素微球其粒径分布更窄,球形度更好,且微球粒径可以根于膜孔径的大小进行调控,实现微球粒径的精准控制;可省却后续筛分的过程,缩短了工艺流程,节约了成本。

20、(2)本发明以烘干后的硝化纤维作为主要原材料,相较于内溶法,溶解烘干后的硝化纤维所需要的有机溶剂更少,可有效的减少溶剂用量,降低成本,减少了溶剂对环境的污染。

21、(3)本发明在固化成型前延长了反应时间15-90min,使得硝化纤维素微球与乳化剂接触更为充分,整个微球体系更为稳定,降低了微球相互融合而出现粒径分布差异大的概率。

技术特征:

1.一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,包括步骤:

2.根据权利要求1所述的一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,所述分散相中,各组分质量分数为:70%-98%溶剂、1%-29%硝化棉、1%-3%安定剂。

3.根据权利要求1所述的一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,所述制备分散相步骤中,所述溶剂包括乙酸乙酯、乙酸甲酯、乙酸丁酯中至少一种。

4.根据权利要求1所述的一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,所述制备分散相步骤中,所述安定剂包括二苯胺、n,n’-二甲基-n,n’-二苯脲、3-甲基-1,1-二苯基脲、n-甲基-4-硝基苯胺中至少一种。

5.根据权利要求1所述的一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,所述制备连续相步骤中,所述乳化剂包括明胶、骨胶、聚乙烯醇、聚山梨酯-80、十二烷基硫酸钠中至少一种。

6.根据权利要求1所述的一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,所述分散相:连续相体积比为1:(1-10)。

7.根据权利要求1所述的一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,所述制备连续相和乳化成球步骤中,所述连续相的温度控制为25-45℃。

8.根据权利要求1所述的一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,所述固化成型步骤中,继续搅拌反应15-90min,升高温度至45-70℃去除溶剂。

9.根据权利要求1所述的一种窄粒径分布的硝化纤维素微球制备方法,其特征在于,所述乳化成球步骤中,加压条件为5-50kpa。

10.一种窄粒径分布的硝化纤维素微球,其特征在于,是由权利要求1-9任意一项所述的制备方法所制得。

技术总结

本发明涉及一种窄粒径分布的硝化纤维素微球及其制备方法,包括步骤:制备分散相、制备连续相、微孔膜预处理、乳化成球、固化成型、过滤烘干。本发明采用微孔膜乳化成球的方式,所制备的硝化纤维素微球其粒径分布更窄,球形度更好,且微球粒径可以根于膜孔径的大小进行调控,实现微球粒径的精准控制;可省却后续筛分的过程,缩短了工艺流程,节约了成本。以烘干后的硝化纤维作为主要原材料,相较于内溶法,可有效的减少溶剂用量,降低成本,减少了溶剂对环境的污染。在固化成型前延长了反应时间15‑90min,使得硝化纤维素微球与乳化剂接触更为充分,整个微球体系更为稳定,降低了微球相互融合而出现粒径分布差异大的概率。

技术研发人员:王源,张仁旭,曾卫钢,马君,阳洪,邱清海,袁满

受保护的技术使用者:北方化学工业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!