牡丹籽毛油、精制牡丹籽油及其制备方法和应用与流程

本技术属于植物生物和化妆品,尤其涉及一种牡丹籽毛油、精制牡丹籽油及其制备方法和应用。

背景技术:

1、牡丹籽油富含亚油酸、亚麻酸等不饱和脂肪酸,其中人体必需脂肪酸α-亚麻酸的含量高达60%,是市售植物油的10~100倍。牡丹籽油目前主要应用在食品等领域,在化妆品领域应用较少,应用领域相对局限。

2、目前牡丹籽油的提取方法主要包括水蒸气蒸馏法、有机溶剂提取法、吸附提取法和超临界co2提取法。但上述方法提取牡丹籽油时均存在不同程度的弊端,例如,采用水蒸气蒸馏方法时,由于温度过高,会破坏有效成分,导致牡丹籽油的收率和品质降低;采用有机溶剂处理时,会使用大量有机溶剂,一方面会破坏环境,增加成本;另一方面会导致终产品中有机溶剂残留,用在化妆品领域时,会刺激肌肤,导致过敏。吸附提取法的生产周期较长,生产效率低。超临界co2提取法对条件和设备的要求较高,不适用于工业化生产。粗加工得到的牡丹籽油中还容易含有杂质,也容易导致牡丹籽油的酸败。

3、酶解法有诸多优点,例如,酶解过程中不使用有机溶剂,减少对环境的污染,提高产品生产和使用安全性等。然而水酶法的技术目前还并不成熟,例如有研究表明,水酶法会产生一些不利作用,通过纤维素酶酶解的方法提取黄苓苷时,酶解过程中也会水解黄苓苷,导致黄苓苷收率降低,即降低了目标活性成分含量。也有研究表明,采用水酶法提取油时出现了出油率低,油脂品质不佳的情况。

4、因此,本领域亟需研发中一种适用于牡丹籽油提取的酶解工艺,在提高牡丹籽油得率的情况下,保持产物具有良好的美容功效,扩宽牡丹籽油在化妆品领域的应用。

技术实现思路

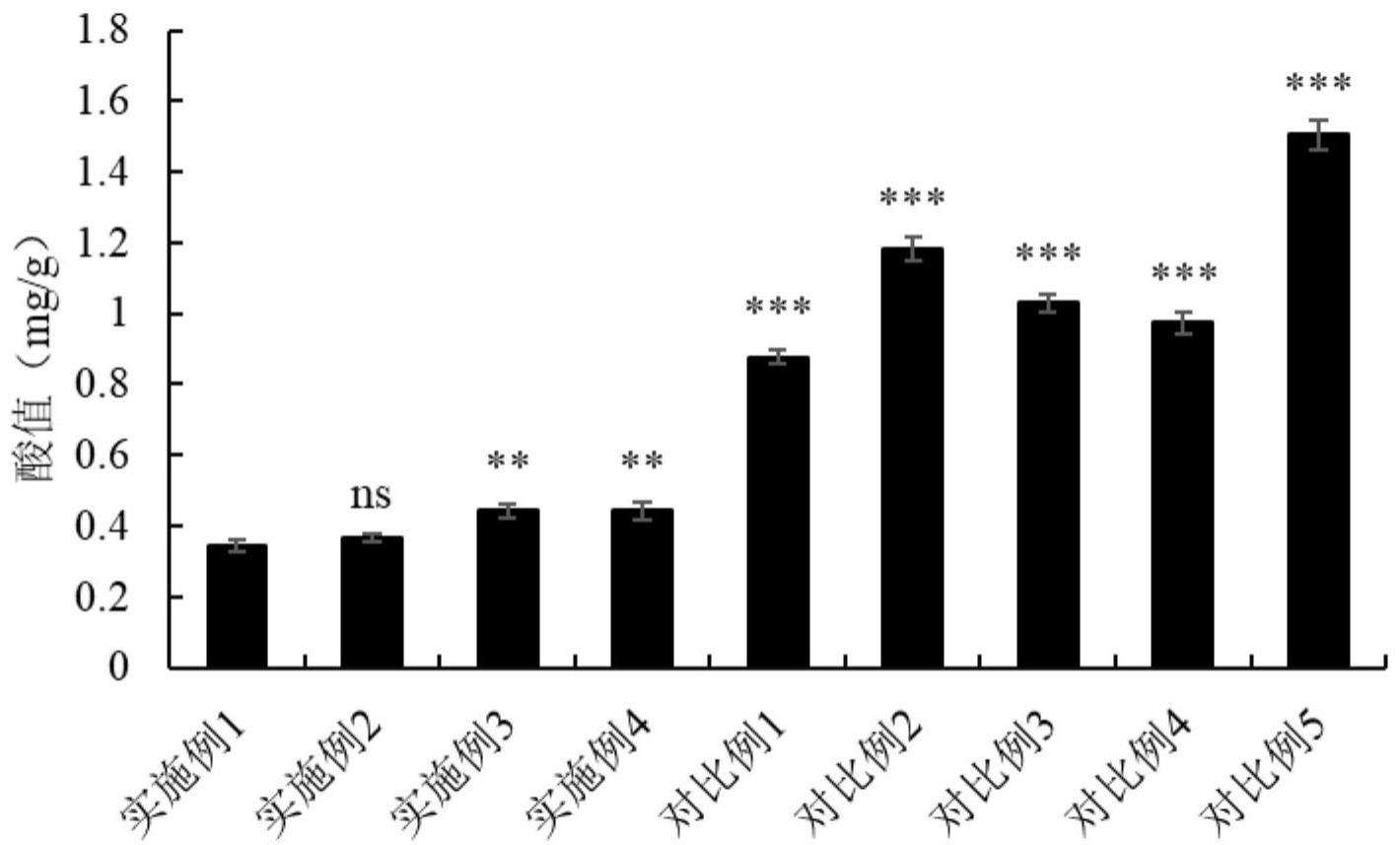

1、本技术所要解决的技术问题是克服现有技术中采用水蒸气蒸馏法、有机溶剂提取法、吸附提取法和超临界co2提取法等方法提取牡丹籽油时,容易导致牡丹籽油收率低,油的品质差,有机溶剂残留,破坏环境和提取成本高,水酶法尚不成熟,提取率低,或是容易破坏活性成分等缺陷,而提供一种牡丹籽毛油、精制牡丹籽油及其制备方法和应用。本技术通过特定种类酶对牡丹籽进行酶解,再结合超声提取的方法制得牡丹籽毛油,牡丹籽毛油经过纯化制得精制牡丹籽油,通过精制后的牡丹籽油的酸值和过氧化值降低,不易变质,具有理想的美容功效,而且制备工艺简单,对环境污染小,成本低。拓展了牡丹籽油在化妆品领域的研究,满足消费者的需求。

2、本技术采用以下技术方案解决上述技术问题:

3、本技术提供一种牡丹籽毛油的提取方法,具体包括如下步骤:将脱壳且烘干的牡丹籽与水混合,在ph值为4~5.5,温度为40~60℃的条件下与复合酶混合,进行酶解,所述酶解后经超声提取,所述超声提取的温度为40~70℃,所述超声提取的时间为30~60min,离心,收集油相,制得所述牡丹籽毛油;

4、其中,所述牡丹籽和所述复合酶的质量比为1:(0.02~0.1);所述复合酶包括纤维素酶、半纤维素酶、酸性蛋白酶和果胶酶;所述纤维素酶、所述半纤维素酶、所述酸性蛋白酶和所述果胶酶的质量比为1:(0.5~2):(0.2~2):(0.5~3)。

5、一些实施例中,所述牡丹籽和所述复合酶的质量比较佳地为1:(0.03~0.1),较佳地为1:(0.045~0.1)。

6、一些实施例中,所述纤维素酶、所述半纤维素酶、所述酸性蛋白酶和所述果胶酶的质量比较佳地为1:1:1:1。

7、一些实施例中,所述烘干的条件和方法可为本领域常规,一般可在烘箱中进行。所述烘干的温度可为50~60℃。

8、一些实施例中,所述牡丹籽在使用前还可按照本领常规包括粉碎的操作,所述粉碎的条件和方法可为本领域常规。所述粉碎后的牡丹籽的目数可为50~200目,较佳地为60~120目,例如100目。

9、一些实施例中,所述牡丹籽和所述水的质量比可为1:(2~15),较佳地为1:(4~12),例如1:6。

10、一些实施例中,所述酶解时,体系的所述ph值较佳地为4.5。

11、一些实施例中,所述酶解在搅拌的条件下进行,所述搅拌的条件和方法可为本领域常规,所述搅拌的转速可为200~400r/min,较佳地为300~400r/min。

12、一些实施例中,所述酶解的时间可为45~75min,较佳地为60~75min。

13、一些实施例中,所述酶解的温度较佳地为40~65℃,例如50℃。

14、一些实施例中,所述超声提取的功率可为200~400w,较佳地为300w。

15、一些实施例中,所述超声提取的温度较佳地为60~70℃。

16、一些实施例中,所述超声提取的超声频率可为30~50khz,较佳地为40khz。

17、一些实施例中,所述超声提取的时间较佳地为50~60min。

18、一些实施例中,所述离心的条件和方法可为本领域该类操作常规的条件和方法,主要目的是将体系中固液分离。

19、一些实施例中,所述离心的转速可为4500~6000r/min,较佳地为5000r/min。

20、一些实施例中,所述离心的时间可为25~40min,较佳地为30min。

21、本技术还提供一种牡丹籽毛油,其由如上所述的牡丹籽毛油的提取方法制得。

22、本技术还提供一种牡丹籽油的精制方法,具体包括如下步骤:如上所述的牡丹籽毛油经脱胶、脱酸和脱色处理,制得精制牡丹籽油。

23、一些实施例中,所述脱胶的条件和方法可为本领域该类操作常规的条件和方法,具体包括如下步骤:将所述牡丹籽毛油与水混合,在温度为50~70℃且搅拌的条件下脱胶。

24、所述脱胶的过程中,所述牡丹籽毛油和所述水的质量比可为(10~30):1,较佳地为20:1。

25、所述脱胶的过程中,所述搅拌的转速可为150~250r/min,较佳地为200r/min。

26、所述脱胶的过程中,所述搅拌的时间可为本领域常规,一般搅拌到有絮状物出现时即可,较佳地为1~2.5h,较佳地为1.5h。

27、所述脱胶的过程中,所述脱胶的温度较佳地为55℃。

28、一些实施例中,所述脱胶的操作后还可按照本领域常规进一步包括离心,收集油相的操作。其中,所述离心的转速可为本领域该类操作常规的转速,一般可为4000~60000r/min,较佳地为4800r/min。所述离心的时间可为15~45min,较佳地为20min。

29、一些实施例中,所述脱酸的条件和方法可为本领域该类操作常规的条件和方法,具体包括如下步骤:将脱胶的牡丹籽油和碱的水溶液混合,在温度为50~60℃且搅拌的条件下脱酸。

30、所述脱酸过程中,所述碱的水溶液可包括本领域常规使用的氢氧化钠水溶液。

31、所述脱酸过程中,所述碱的水溶液中碱的浓度可为本领域常规,一般体积浓度可为5%~10%,较佳地为8%。

32、所述脱酸过程中,所述脱胶的牡丹籽油和所述碱的水溶液的体积比可为(200~500):1,例如390:1。

33、所述脱酸过程中,所述搅拌的转速可为本领域常规,一般可为150~250r/min,较佳地为200r/min。

34、所述脱酸过程中,所述搅拌的时间可为本领域常规,当体系中出现皂角颗粒时,减慢搅拌速度,促使胶体絮凝,所述皂角和油层明显分离时,停止搅拌;所述搅拌的时间较佳地为1~3h。

35、一些实施例中,所述脱酸的操作后还可按照本领域常规进一步包括离心,收集油相的操作。其中,所述离心的转速可为本领域该类操作常规的转速,一般可为4000~6000r/min,较佳地为4800r/min。所述离心的时间可为15~30min,较佳地为20min。

36、一些实施例中,所述脱色的条件和方法可为本领域该类操作常规的条件和方法,具体包括如下步骤:将脱酸的牡丹籽油和脱色剂混合,即可。

37、所述脱色过程中,所述脱色剂可为本领域常规使用的不与牡丹籽油发生化学反应,可吸附体系中具有颜色物质和金属的脱色剂,例如可包括活性炭。

38、所述脱色过程中,所述脱酸的牡丹籽油和所述脱色剂的质量比可为本领域常规,一般可为(10~30):1,例如20:1。

39、所述脱色过程中,所述混合的时间可为本领域常规,一般可为30~60min,较佳地为45min。

40、所述脱色过程中,所述混合的温度可为本领域常规,一般可为40~60℃,较佳地为50℃。

41、一些实施例中,所述脱色的操作后还可进一步包括离心和/或过滤的操作。按照本领域常规,所述离心和所述过滤的目的是去除所述脱色剂。

42、其中,所述离心的转速可为本领域该类操作常规的转速,一般可为4000~6000r/min,较佳地为5000r/min。所述离心的时间可为15~30min,较佳地为20min。

43、其中,所述过滤的滤膜孔径可为本领域常规,一般可为0.22~0.8μm,较佳地为0.45μm。

44、本技术还提供一种精制牡丹籽油,其由如上所述的牡丹籽油的精制方法制得。

45、本技术还提供一种如上所述的精制牡丹籽油作为原料在制备皮肤外用剂中的应用。

46、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本技术各较佳实例。

47、本技术所用试剂和原料均市售可得。

48、本技术的积极进步效果在于:本技术通过特定种类酶对牡丹籽进行酶解,再结合超声提取的方法制得牡丹籽毛油,牡丹籽毛油经过纯化制得精制牡丹籽油,通过精制后的牡丹籽油的酸值和过氧化值降低,不易变质,具有理想的美容功效,而且制备工艺简单,对环境污染小,成本低。拓展了牡丹籽油在化妆品领域的研究,满足消费者的需求。

- 还没有人留言评论。精彩留言会获得点赞!