一种腔体止血用医用聚氨酯泡沫材料及其制备方法与流程

本发明属于生物医用材料,具体涉及一种腔体止血用医用聚氨酯泡沫材料及其制备方法。

背景技术:

1、人的腔体(如鼻腔,耳腔)手术过程中的止血无法采用缝合手术的办法,因此,腔体填塞物压迫止血是一种最常用的止血方法,可控制出血,防术后粘连,狭窄,起稳定支撑作用。传统填充材料由纱布棉花等材料,对液体吸收能力低,不可降解,移除时可能产生严重的不适反应,严重的甚至导致休克。

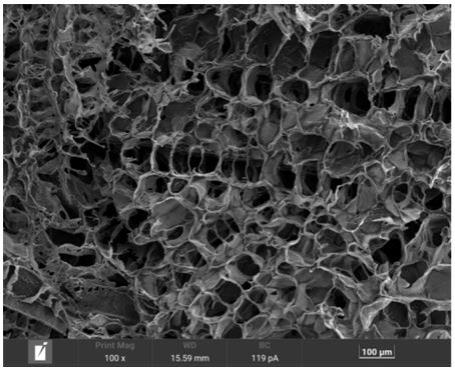

2、聚氨酯泡沫材料具有海绵状多孔层状结构,因此优异的弹性和吸水性,良好的生物相容性,同时气体几乎可以完全透过,是目前医用伤口敷料研究的热点。目前聚氨酯泡沫材料在鼻腔手术填赛逐步取代传统敷料。

3、现有技术中关于聚氨酯泡沫敷料的报道,多为贴片式,即针对大面积创伤,手术伤口,痤疮等。腔体中填充物敷料报道相对较少。相对于常规贴片式的聚氨酯医用敷料,腔体(鼻腔、耳腔)填充式的聚氨酯泡沫敷料对力学强度,患者依从性,吸水性,透气性提出了更高的要求。

4、cn101816801a公布了一种可降解聚氨酯止血材料,应用bdi与丙交酯和ε-己内酯共聚,以bdo-bdi-bdo为扩链剂,在体系中成为物理交联点,支撑体系的力学性能,这就需要产品必须在低温保存(0-4℃),否则强度迅速下降,限制了此类材料的应用和运输。该专利的产品目前已经用于临床,为荷兰polygannics公司的nasopore®, 在≤4℃条件下存放,产品质保期18个月,在手术室室温放置5天以内不会对产品质量产生影响。其临床推荐的鉴别产品存储不当,是用镊子夹取产品,如果有脱落,或者产品有撕裂现象,表示产品由于存储不当导致强度下降。作为医学用品,鉴别是否存储不当的标准人为判断因素过重,不利于临床治疗的开展;而且作为商业化的产品,希望有要求更宽泛的贮存条件,比如常温下存储质保期能够超过3个月。

5、cn111420116a,cn11285995a公开了鼻腔止血用聚氨酯泡沫,其为双组份,组分a和组分b。组分a包括聚醚多元醇,异氰酸酯;组分b包括扩链剂,发泡剂,均泡剂和催化剂。该专利的聚氨酯泡沫由于缺乏可降解的成分,所以降解性很差, 塞入鼻腔,无法自动降解,取出时还需要进行二次手术,而且在腔体内还可能与伤口粘连,结痂。可降解聚氨酯人体腔内手术是目前的发展趋势,和普通材料相比,最大的优势就是术后不需要取出,具有合适降解速率的聚氨酯泡沫材料,在宏观变现形式上是鼻腔内会自发降解成为块状,这些块状物会自然留出鼻腔/耳腔,对患者不会造成二次手术的痛苦,并且避免了普通止血材料导致的鼻出血和其他创伤。

6、常规的贴片形式的聚氨酯辅料,即一般包括基膜,支撑整体的力学强度,不需要低温的贮存条件。但是在人体腔体(比如鼻腔,耳腔)内使用的止血敷料,一般仅由聚氨酯泡沫材料构成。对力学强度,特别是吸水后的力学强度以及贮存一段时间后的力学强度都有较高的要求。一般力学强度和可降解性是矛盾难以兼得的。要求力学强度好,往往需要较高的交联密度,但是交联密度高会导致降解性变差,不能在有效的时间内完成降解。

7、因此,开发一种兼具力学强度、可降解性的适用于腔体止血用医用聚氨酯泡沫材料对临床使用具有重要意义,也具有极好的商业开发前景。

技术实现思路

1、为了解决现有技术中腔体止血用医用聚氨酯泡沫材料了不能常温贮存,力学强度和可降解性难以兼顾的缺陷,本发明以两种互相贯穿的三维立体聚氨酯网络形成泡沫结构,构成物理交联点,降解速度,力学强度的控制可以通过两种体系的比例调整,以及官能度的变化而改变,由于不需要高熔点的扩链剂合成,材料储存不再受温度的限制。是一种综合性能优异的新型医用聚氨酯泡沫材料,特别适合人体鼻窦或者鼻腔手术后止血用,具有放置粘连,合适的降解时间,足够的力学强度,而且可以室温下贮存。在临床鼻腔手术中具有明显的产品优势。

2、为解决上述技术问题,本发明提供了以下技术方案:

3、本发明第一个目的是提供一种腔体止血用医用聚氨酯泡沫材料,包括以下原料:含有异氰酸酯基团的预聚体a,含有异氰酸酯基团的预聚体b,扩链剂,催化剂;所述预聚体a是支链聚醚多元醇和环状内酯开环聚合得到聚酯,聚酯再和多异氰酸酯a反应得到;所述预聚体b是直链聚醚二元醇和多异氰酸酯b反应得到。

4、进一步地,所述支链聚醚多元醇是以二元醇和官能度>2的多元醇为起始剂,和环氧化合物反应得到;所述二元醇选自乙二醇、丙二醇、丁二醇、戊二醇、己二醇中的至少一种,所述官能度≥3的多元醇选自甘油,三羟基甲基丙烷、季戊四醇,山梨醇,甘露醇,蔗糖中的至少一种,优选地,二元醇和多元醇的质量比为1:2-8;在本发明一个优选实施方式中,起始剂为二元醇和蓖麻油多元醇按照质量比1:4-6的复配。发明人发现,以上述复配作为起始剂,能够兼顾聚氨酯泡沫材料的各项性能,使得所得材料吸水性、降解性、力学强度都能够满足要求。更进一步地,蓖麻油多元醇的羟值为150-190 mg koh/g,酸值在1-3mg koh/g,平均官能度2.2-2.7,优选2.4-2.5。

5、进一步地,预聚体a的制备中,所述环氧基化合物选自环氧乙烷(eo),环氧丙烷(po)中的至少一种,优选为环氧乙烷和环氧丙烷的混合物,其中环氧乙烷质量占比60-80%;所述起始剂与环氧基化合物的质量比为1:7-10。支链聚醚多元醇的合成中,环氧化合物用量越多,分子量越大,对材料强度和降解时间都有提高;起始剂的平均官能度越大,所形成的聚醚多元醇的支化程度越高,有利于立体网络的构建。但是支链聚醚多元醇的数均分子量不宜大于1500 g/mol,一般为900-1500 g/mol,分子量太,降解产物可能引起细胞的排异反应;同时,支化程度也不易过高,否则影响材料的降解性。

6、进一步地,所述环状内酯选自乙交酯、丙交酯、ε-己内酯中的至少一种,优选为丙交酯和ε-己内酯氨质量比0.8-1:1的复配。两种环状内酯的协同复配,能够使聚氨酯发泡材料综合性能最优。ε-己内酯含量高,材料的降解会相对缓慢,但对材料的降解性和柔软舒适程度更有帮助。发明人发现,以丙交酯、和ε-己内酯氨质量比0.8-1:1的比例时,形成的无规共聚链段使材料更加柔软,患者依从性更好,而且降解速度快。

7、进一步地,预聚体a制备时,支链聚醚多元醇,和环状内酯的质量比为1:1.2-1.8。催化剂为有机铋催化剂,用量是以铋计为50-100ppm;进一步地,所述多异氰酸酯a,多异氰酸酯b独立选自六亚甲基二异氰酸酯(hdi),1,5-戊二异氰酸酯(pdi),1 ,4-丁二异氰酸酯(bdi),赖氨酸二异氰酸酯(ldi),赖氨酸三异氰酸酯(lti),异佛尔酮二异氰酸酯(ipdi),二环己基甲烷二异氰酸酯(hmdi)中的至少一种;优选地,多异氰酸酯a为赖氨酸二异氰酸酯(ldi),赖氨酸三异氰酸酯(lti),异佛尔酮二异氰酸酯(ipdi)中的至少一种,力学性能更佳;多异氰酸酯b选自1 ,4-丁二异氰酸酯(bdi)、六亚甲基二异氰酸酯(hdi),1,5-戊二异氰酸酯(pdi),二环己基甲烷二异氰酸酯(hmdi)中的至少一种,如此由不同异氰酸酯扩链速度不同,更加有利的高分子交联网络形成。

8、进一步地,预聚体b的制备中,直链聚醚二元醇是以c2-c6的直链二元醇为起始剂,和环氧化合物反应得到,起始剂与环氧基化合物的质量比为1:15-20。所述c2-c6的直链二元醇选自乙二醇、1,3-丙二醇、1,4-丁二醇、二甘醇中的至少一种;环氧化合物选自环氧乙烷、环氧丙烷中的至少一种,优选为环氧乙烷和环氧丙烷的复配,其中环氧乙烷质量占比50-70 wt%。直链聚醚二元醇中,所述直链聚醚二元醇的数均分子量为800-1500 g/mol。

9、进一步地,预聚体a以及预聚体b制备时,使反应体系中羟基(-oh)和异氰酸酯(-nco)的摩尔比例为1:4-5,即nco基团远远过量,然后通过薄膜蒸发器去除多余的游离nco,如此可以得到分子量较小的预聚体,即“b-a-b”结构,其中a为聚醚(聚酯)段,b为nco,结构规整,粘度低,分子量分布窄,有利于两种结构聚氨酯高分子形成物理交联点,使得最终产品在力学强度,吸水性,降解性,常温储存性等多方面的综合性能达到最优。如果按照一般聚氨酯合成时,nco少量过量,比如过量10-20%,得到的是“b-(a-b-a)n-b”的预聚体,分子量大且分子量分布宽,粘度大,不利于游离nco的脱除,也不利于分散形成高分子相互贯穿的交联网络。a和预聚体b制备过程中,使用有机铋为催化剂,有机铋用量为50-200ppm(以铋计)。采用有机铋催化剂,避免了使用有机锡催化剂容易引起细胞毒性的反应,安全性大大提高。有机铋催化剂为本领域所熟知,比如异辛酸铋、新葵酸铋、二月桂酸铋中的至少一种。

10、所述催化剂为有机铋催化剂,以铋计催化剂的用量为30-50ppm。

11、进一步地,所述扩链剂选自1,4-丁二醇(dbo)、乙二醇(eg)、二甘醇(deg)、新戊二醇(npg)、山梨糖醇、三羟甲基丙烷(tmp)。扩链剂的羟基(-oh)和预聚体a,预聚体b总和的异氰酸酯(-nco)基团数量比为1:1.1-1.2。

12、进一步地,预聚体a和预聚体b的质量比为1.2-1.6:1。按照上述配比,所得聚氨酯泡泡沫综合性能最优。预聚体b中直链聚醚eo比例高,有利于材料的吸水性,但是会降低降解速度。虽然从理论上,亲水性的聚醚段eo含量越高,亲水性越强,但发明人预料不到地发现,聚醚多元醇eo含量过高,饱和吸水量虽然增加,但是吸水速度变慢,可能是因为eo含量高,结晶性较强的原因,吸水速度慢一样不利于止血材料的临床使用。发明人经过大量实验发现,预聚体a和b质量比为1-1.6:1,并且直链聚醚中eo在一定范围内时,最终获得聚氨酯泡沫材料能够获得吸水性,吸水速度、降解速度,力学性能和室温储存性之间的最佳平衡。

13、本发明通过两种不同结构和分子量的预聚体a和预聚体b按照一定比例复配,能够再不影响聚氨酯泡沫材料的其他性能(降解性,水解性,力学强度,吸水性)同时,明显改善了材料的室温储存性,使得此类材料在室温下储存3个月,还能保持一定的力学强度,比现有技术中类似材料需要放置冰箱4℃以下保存,提供了很大的临床使用便利和储存运输的产业化的优势。发明人推测原因可能如下:预聚体a和扩链剂反应后形成可降解的支化的聚氨酯,预聚体b和扩链剂反应后得到高分子量的直线型的聚氨酯通过支化的聚氨酯,互相发生缠绕和互穿,发挥协同效应,同时改善了聚氨酯泡沫材料的力学强度和常温贮存性,并且所得材料的降解性能能够满足临床上腔体止血用医用材料的要求。在一定时间内(一般是3-5天),降解成小块,容易排除,避免了以往非降解型止血材料取出时的二次手术,以及容易粘连伤口,增加病患痛苦的缺陷。

14、本发明还通了所述腔体止血用医用聚氨酯泡沫材料的制备方法,包括以下步骤:

15、(s1)预聚体a的制备:以二元醇和官能度>2的多元醇为起始剂,和环氧基化合物反应得到支链聚醚多元醇,所得支链聚醚多元醇继续和环状内酯反应得到聚酯,聚酯和多异氰酸酯反应得到预聚体a;

16、(s2)预聚体b的制备:以二元醇和环氧基化合物反应得到直链聚醚二元醇,直链聚醚二元醇和多异氰酸酯反应得到预聚体b;

17、(s3)聚氨酯的制备:将预聚体a,预聚体b按照质量比1.2-1.6:1混合在溶剂中,与扩链剂在有机铋催化剂存在下反应,得到聚氨酯溶液;

18、(s4)聚氨酯泡沫材料的制备:步骤(s3)所得聚氨酯溶液稀释,加入1-2wt%的去离子水或者叔丁醇,倒入模具,冰箱冷冻,之后进行冷冻干燥,真空干燥,得到聚氨酯泡沫材料。

19、进一步地,步骤(s1)中,起始剂和环氧基化合物的反应,是在koh存在下,加热至110-130℃,抽真空脱水,氮气气氛下通入环氧基化合物,反应3-5小时,出料得到粗料,加入酸性白土或者磷酸中和,结晶,过滤,得到支链聚醚多元醇。

20、进一步地,步骤(s1)中,支链聚醚多元醇和环状内酯反应,是在有机铋催化剂存在下(催化剂以bi计50-100ppm),氮气气氛下130-150℃反应20-30h,得到聚酯。

21、进一步地,步骤(s1)中,聚酯和多异氰酸酯反应,是在有机铋催化剂存在下(催化剂以bi计50-100ppm),氮气气氛下60-80℃反应4-6h,直至体系nco基团浓度不再变化,薄膜蒸发器出去游离的异氰酸酯单体,降温后氮气保护密封待用。

22、进一步地,步骤(s2)中,直链聚醚二元醇和多异氰酸酯是在有机铋催化剂存在下(催化剂以bi计50-100ppm),氮气气氛下60-80℃反应4-6h,直至体系nco基团浓度不再变化,薄膜蒸发器出去游离的多异氰酸酯单体,降温后氮气保护密封待用。

23、进一步地,步骤(s1)和(s2)中,聚醚/聚酯和多异氰酸酯的投料比,使得体系中羟基和异氰酸酯基团物质的量之比为1:4-5。

24、进一步地,步骤(s3)中,预聚体a和预聚体b按照一定比例溶于溶剂,加入扩链剂和催化剂,氮气气氛下,60-80℃反应4-6h,得到聚氨酯溶液。所述溶剂选自二氧六环,二甲基亚砜,二氯甲烷中的至少一种,优选二氧六环。溶剂的含水量要小于5ppm,因为nco基团会和水反应。溶剂的用量使最终聚氨酯溶液固含量为10-30%。

25、进一步地,步骤(s4)中,稀释所用溶剂和步骤(s3)一致,稀释至浓度2-5%,此时加入1-2wt%去离子水和/或叔丁醇作为制孔剂。

26、进一步地,步骤(s4)中,所述模具是为了适合腔体形状,比如对于鼻腔,一般模具为棒状。所述冰箱冷冻,是在-10至-5℃冷冻10-15h,之后转移到冷冻干燥机,在-40℃至-30℃,10-100pa压力下冷冻干燥处理10-20h,最后真空干燥处理40-60h,充分除去体系中残留的溶剂,得到本发明产品腔体止血用医用聚氨酯泡沫材料。

27、本发明的优异效果在于:

28、(一)本发明通过制备两种预聚体:支化型的预聚体a,和直链型预聚体b,之后两种预聚体按照一定比例混合后,再和扩链剂反应,得到了互穿网络的聚氨酯材料。通过高分子的互穿网络,构筑了物理交联点,提高了 材料的力学强度和常温贮存性,同时材料的降解性能没有收到影响,可以在规定时间内完成降解,是一种综合性能非常优异的适用于腔体止血用医用聚氨酯泡沫材料。

29、(二)本发明制备方法简单,合成方法均为本领域熟知的工艺,配合聚氨酯生产厂家,不需要进行设备的大幅度改动,既可以调试完成生产,有利于工业化大规模的生产。

30、(三)本发明制备方法中所用催化剂均为有机铋催化剂,毒性低,避免了使用有机锡催化剂造成的潜在的安全隐患。本发明所使用原料均为无毒无害,生物友好。

- 还没有人留言评论。精彩留言会获得点赞!