一种吡咯喹啉醌的发酵制备方法与流程

本发明属于微生物发酵,涉及一种吡咯喹啉醌的发酵制备方法。

背景技术:

1、吡咯喹啉醌(pyrroloquinoline quinone,pqq),是生物体内参与脱氢酶氧化还原反应的辅酶,参与呼吸链电子传递,具有促进机体生长、防护肝损伤、促进神经生长因子合成、调节机体自由基水平、提高细胞对毒性和辐射等极端条件耐受性的功能,是一种独特的生理活性物质,在食品和医药保健领域具有重要的开发前景。

2、pqq虽然广泛存在于自然界中,但哺乳动物自身却不合成。其中植物含量低、提取成本太高,不适合工业化生产;化学合成法反应复杂,副产物多,成本较高,目前国内外pqq的生产大多采用微生物发酵法。微生物发酵法有如下优点:(1)产品为天然产物,生物活性好,易于人体吸收;(2)原料来源广泛,利于工业化生产。

3、提高pqq的发酵产量主要从两个方面进行优化:一是通过自然筛选、诱变育种或基因工程等手段选育出pqq高产菌株,二是优化发酵培养基和发酵工艺,提高菌株的生长和产物合成水平。确定生产菌株及发酵培养基后,在摇瓶及发酵罐实验阶段可通过单因素等统计学的方法来进行优化,然而在生产上利用这一手段去优化时情况较复杂且工作量大,微生物发酵周期长,发酵结果不稳定,重复性低,效率较低。

4、cn106282044b公开了一种生丝微菌和吡咯喹啉醌的制备方法,该发明公开的培养基以甲醇为单一碳源,发酵过程补料工艺粗放简陋,不易于控制,最终pqq发酵浓度虽然达到了1783mg/l,但是甲醇消耗较多,转化率较低。

5、cn112375792a公开了一种生物法制造pqq的方法,该发明公开了一种利用生丝微菌发酵生产pqq的工艺,通过在培养过程中补加香菇多糖、枸杞多糖、大豆异黄酮等额外组分,促进菌体的生长和pqq产量的提高,最终pqq发酵浓度达到340.5mg/l,od650达到25,该发明通过补料提高了pqq的发酵水平,但整体产量较低,发酵成本较高,不利于工业化推广。

6、因此,在本领域中,期望开发一种既能够提高产量,又能够降低发酵成本的pqq生产方法。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种吡咯喹啉醌的发酵制备方法。本发明的制备方法能够有效延长极生菌丝长度约为2~5倍菌体长度的时间,从而提高了生丝微菌积累pqq产物的速率,提高了pqq发酵水平,降低了其生产成本。

2、为达此目的,本发明采用以下技术方案:

3、本发明提供一种吡咯喹啉醌的发酵制备方法,所述制备方法包括以下步骤:将生丝微菌经菌种活化、摇瓶培养、种子培养后接种到发酵培养基进行发酵培养,在发酵培养阶段进行如下控制:

4、(1)发酵初期菌型为梭形,控制甲醇浓度为5~10g/l;

5、(2)当菌体出现二分裂时,控制甲醇浓度为5~10g/l;

6、(3)当菌体的极生菌丝长度为2~5倍菌体长度时,控制甲醇浓度3~6g/l;当菌体的极生菌丝长度为大于5倍菌体长度且小于等于7倍菌体长度时,控制甲醇浓度0.5~1g/l;当菌体的极生菌丝长度超过7倍菌体长度时,控制甲醇浓度≤0.5g/l,之后停止发酵。

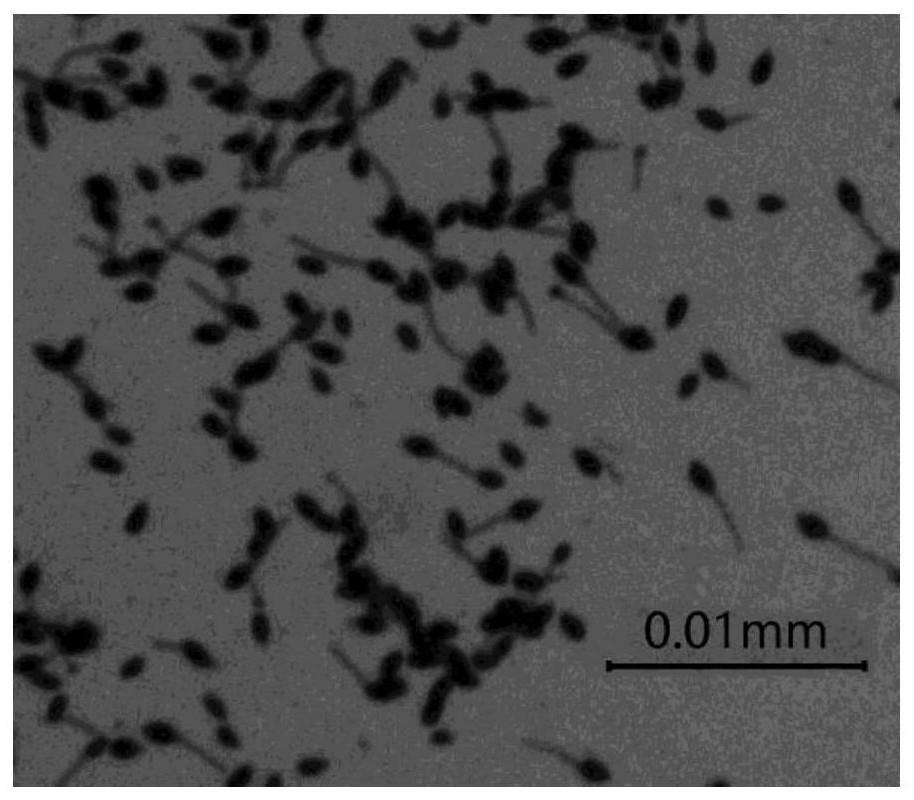

7、本发明中,发明人在研究过程中发现,当生丝微菌的极生菌丝的长度维持约为2~5倍菌体长度的阶段越长,产物pqq的比产率越高,并据此发明了本发明的发酵方法,能够有效延长极生菌丝长度约为2~5倍菌体长度的时间,从而提高了生丝微菌积累pqq产物的速率,提高了pqq发酵水平,降低了其生产成本。

8、在本发明中,通过根据菌体菌型调整甲醇浓度,使得延长极生菌丝长度约为2~5倍菌体长度的时间,从而提高生物量和产物产量。本发明的特征在于,在发酵培养基进行发酵培养阶段。

9、在本发明中,所述菌体的菌型是通过olympus cx23显微镜观察获知。

10、在本发明中,发酵初期菌型为梭形,此时极生菌丝长度为约1倍菌体长度,此时控制甲醇浓度为5~10g/l,例如5g/l、6g/l、7g/l、8g/l、9g/l或10g/l。如果在该时期甲醇浓度低于5g/l,则菌体生长速度缓慢,菌浓od650较低,造成pqq产量偏低,如果甲醇浓度高于10g/l,则对菌体产生毒害作用,抑制菌体生长,造成pqq产量偏低。

11、经过发酵初期后,菌体会大量出现二分裂,在菌体出现二分裂阶段也是控制甲醇浓度为5~10g/l,例如5g/l、6g/l、7g/l、8g/l、9g/l或10g/l。如果在该时期甲醇浓度低于5g/l,则菌体生长速度缓慢,菌浓od650较低,造成pqq产量偏低,如果甲醇浓度高于10g/l,则对菌体产生毒害作用,抑制菌体生长,造成pqq产量偏低。

12、而后菌体的极生菌丝长度达到2~5倍菌体长度时,控制甲醇浓度3~6g/l,例如3g/l、3.5g/l、4g/l、4.5g/l、5g/l、5.5g/l或6g/l。如果在该时期甲醇浓度低于3g/l,则会碳源不足,从而影响菌体生长和产物合成,造成pqq产量偏低,如果甲醇浓度高于6g/l,则会抑制pqq分泌至培养基,造成pqq产量偏低。

13、当菌体的极生菌丝长度为大于5倍菌体长度且小于等于7倍菌体长度时,控制甲醇浓度0.5~1g/l,例如0.5g/l、0.6g/l、0.7g/l、0.8g/l、0.9g/l或1g/l,如果在该时期甲醇浓度低于0.5g/l,则会碳源不足,从而影响菌体生长和产物合成,造成pqq产量偏低,如果甲醇浓度高于1g/l,则会抑制pqq分泌至培养基,造成pqq产量偏低。

14、当菌体的极生菌丝长度超过7倍菌体长度时,控制甲醇浓度≤0.5g/l,例如0.5g/l、0.4g/l、0.3g/l、0.2g/l或0.1g/l等,之后停止发酵。如果在该时期甲醇浓度高于0.5g/l,则会造成pqq被消耗,产量偏低,并且造成发酵液中甲醇残留,可能影响后期发酵液提炼。

15、优选地,步骤(1)中通气量为0.6~0.8vvm(例如0.65vvm、0.7vvm或0.75vvm),压力控制在0.05~0.06mpa(例如0.055mpa、0.058mpa或0.06mpa),转速为120~140rpm(例如120rpm、125rpm、130rpm或135rpm),ph 6.5~7.0(例如6.5、6.7、6.9或7.0),温度为25~35℃(例如25℃、28℃、30℃、33℃或35℃)。

16、优选地,步骤(2)中通气量为0.8~1.4vvm(例如0.85vvm、0.9vvm、1.0vvm、1.2vvm或1.3vvm),压力控制在0.06~0.08mpa(例如0.065mpa、0.07mpa或0.075mpa),转速为200~250rpm(例如220rpm、230rpm或240rpm),ph 6.5~7.0(例如6.5、6.7、6.9或7.0)。

17、优选地,步骤(3)中通气量为1.4~2.0vvm(例如1.5vvm、1.6vvm、1.7vvm、1.8vvm或1.9vvm),压力控制在0.05~0.06mpa(例如0.055mpa、0.058mpa或0.06mpa),转速180~200rpm(例如185rpm、190rpm或195pm),ph 6.5~7.0(例如6.5、6.7、6.9或7.0)。

18、优选地,所述生丝微菌为甲醇利用型脱单生丝微菌。

19、在本发明中,所述甲醇利用型脱单生丝微菌为脱单生丝微菌hyphomicrobiumdenitrificans cgmcc1.15943。

20、优选地,所述发酵培养的培养基的组分为:硫酸铵1.5~5.5g/l(例如2.0g/l、3.5g/l、4.0g/l、4.5g/l或5g/l),磷酸二氢钾1~4g/l(例如1.5g/l、2g/l、2.5g/l或3g/l),磷酸氢二钠2.5~5.5g/l(例如3.5g/l、4.0g/l、4.5g/l或5g/l),硫酸镁0.5~2g/l(例如0.8g/l、1.0g/l、1.5g/l或1.8g/l),丝氨酸0.1~0.5g/l(例如0.2g/l、0.3g/l或0.4g/l),含微量元素的复合成分1~5ml/l(例如2ml/l、3ml/l、3.5ml/l、4ml/l或4.5ml/l),辅液1~5ml/l(例如2ml/l、3ml/l、3.5ml/l、4ml/l或4.5ml/l),甲醇5~10g/l(例如6g/l、7g/l、8g/l或9g/l)。

21、优选地,所述含微量元素的复合成分包括如下组分:硫酸亚铁4~8g/l(例如5g/l、6g/l、7g/l或7.5g/l),硫酸锌20~30g/l(例如23g/l、25g/l或28g/l),硫酸锰4~8g/l(例如5g/l、6g/l、7g/l或7.5g/l),硫酸铜0.5~2g/l(例如0.8g/l、1.0g/l、1.5g/l或1.8g/l),氯化钠1~5g/l(例如2g/l、3g/l或4g/l),钼酸钠25~40mg/l(例如28mg/l、30mg/l、35mg/l或38mg/l),氯化钴25~40mg/l(例如28mg/l、30mg/l、35mg/l或38mg/l),氯化钙25~40mg/l(例如28mg/l、30mg/l、35mg/l或38mg/l),氯化镁0.1~1.2g/l(例如0.2g/l、0.5g/l、0.8g/l或1.0g/l)。

22、优选地,所述辅液包括如下组分:核黄素0.1~0.4g/l(例如0.2g/l、0.3g/l或0.35g/l)、盐酸硫胺0.3~0.6g/l(例如0.4g/l、0.5g/l或0.55g/l)、烟酸0.3~0.6g/l(例如0.4g/l、0.5g/l或0.55g/l)、生物素0.01~0.04g/l(例如0.02g/l、0.03g/l或0.04g/l)、肌醇1~4g/l(例如1.5g/l、2g/l、2.5g/l或3g/l)。

23、优选地,所述发酵培养的培养基中除辅液和甲醇之外,调节消前ph 6.5~7.0,于121℃灭菌25~30min,将辅液、甲醇过滤除菌后加入培养基中。

24、优选地,所述种子培养至od650值为2~6时,接种到发酵培养基,接种量为5~10%,例如5%、6%、7%、8%、9%或10%。

25、在本发明中,所述菌种活化、摇瓶培养、种子培养均采用常规的方法进行。

26、优选地,所述菌种活化的平板培养基的组分为:硫酸铵2~6g/l,磷酸二氢钾1~4g/l,磷酸氢二钠2~6g/l,硫酸镁0.5~2g/l,微量元素0.5~2ml/l,辅液0.5~2ml/l,甲醇10~20g/l,琼脂粉20~30g/l。

27、优选地,所述平板培养基中除辅液和甲醇之外,调节消前ph 6.5~7.0,于121℃灭菌25~30min,将辅液、甲醇过滤除菌后加入培养基中。

28、在本发明中,从平板上挑取菌落生长饱满有光泽,形状呈圆形且边缘光滑、颜色较深的成熟单菌落,加1ml无菌水打散混匀,稀释到一定梯度后吸取少量菌液于平板上进行涂布,于25~35℃培养5~9天。

29、优选地,所述摇瓶培养的培养基的组分为:硫酸铵2~6g/l,磷酸二氢钾1~4g/l,磷酸氢二钠2~6g/l,硫酸镁0.5~2g/l,微量元素0.5~2ml/l,辅液0.5~2ml/l,甲醇10~20g/l。

30、优选地,所述摇瓶培养的培养基中除辅液和甲醇之外,调节消前ph 6.5~7.0,于121℃灭菌25~30min,将辅液、甲醇过滤除菌后加入培养基中。

31、在本发明中,从平板培养后的平板上挑取10~20个外观圆润、边缘光滑、颜色较深的成熟单菌落装于10ml无菌水试管充分打散,每个摇瓶接2~4ml菌悬液,培养条件为转速220~240rpm,培养温度25~35℃,培养周期为32~46h。

32、优选地,所述种子培养的培养基的组分为:硫酸铵1.5~5.5g/l,磷酸二氢钾1~4g/l,磷酸氢二钠2.5~5.5g/l,硫酸镁0.5~2g/l,微量元素1~5ml/l,辅液1~5ml/l,甲醇10~20g/l。

33、优选地,所述种子培养的培养基中除辅液和甲醇之外,调节消前ph 6.5~7.0,于121℃灭菌25~30min,将辅液、甲醇过滤除菌后加入培养基中。

34、在本发明中,待摇瓶培养至od650值为2~4之间即可移入种子罐,接种量为5%~10%,甲醇初始为10~20g/l,种子罐培养条件为罐压0.05~0.06mpa,罐温25~35℃,通气量0.6~0.8vvm,ph6.5~7.0,转速120~180rpm,培养周期为40~48h。

35、在本发明中,所述“消前”调节ph在本领域是指在培养基进行蒸汽高温灭菌前的一个操作,一般都在灭菌前操作。

36、相对于现有技术,本发明具有以下有益效果:

37、本发明的制备方法根据生丝微菌在发酵过程中菌型变化,通过观察发酵过程中菌体极生菌丝的形成和菌体形态的变化,并以菌型作为判断工艺参数调整的时间及幅度的依据,通过根据不同菌型变化以及极生菌丝长度来控制甲醇浓度的变化,能够有效延长极生菌丝长度约为2~5倍菌体长度的时间,从而提高了生丝微菌积累pqq产物的速率,工艺具有易控制性及简便性,稳定性好,从而使pqq发酵水平有了大幅度的提升,生产水平稳定,并且降低了其生产成本。

- 还没有人留言评论。精彩留言会获得点赞!