一种双酚A型液体环氧树脂的生产方法与流程

【】本发明属于高分子材料,更具体地,本发明涉及一种双酚a型液体环氧树脂的生产方法。

背景技术

0、

背景技术:

1、通常来说,环氧树脂指的是分子中含有两个或者多个环氧环,并且可以与其它的化学试剂发生反应生成三维的网状聚合物的总称。环氧树脂的分子结构,其特征在于分子链中存在活性环氧基团,这类基团通常位于分子链的末端、中间或成环状结构。它们能够与不同类型的固化剂发生交联反应生成不溶、不熔的三维网状分子结构。

2、双酚a型环氧树脂是由双酚a和环氧氯丙烷在氢氧化钠条件下发生反应生成的一种高分子材料。双酚a型环氧树脂由于其自身结构拥有非常多的优异性能被应用于生活中的许多领域,特别是液体环氧树脂的高端产品,备受行业的青睐。

3、cn114573789a公开了一种双酚a型液体环氧树脂的制备方法,在无水条件下进行制备,首先在保护气氛下进行醚化反应,避免双酚a中的酚羟基被氧化变性,提高双酚a的转化率以及双酚a型液体环氧树脂产物的收率,降低了副产物的生成,然后将醚化中间体在无水甲醇和水碳酸盐存在条件下进行环化反应(脱除氯化氢),不产生水,从而使整个反应过程中没有水的参加和水的生成,避免工业废水的产生,但该工艺制备的环氧树脂挥发份含量约1~1.2%,使用挥发份含量高的环氧树脂产品制备胶粘剂,会降低胶黏剂的机械强度、收缩率等性能。

4、cn104130379b公开了一种双酚a型环氧树脂的制备方法极其制得的产品,以双酚a和环氧氯丙烷为原料,通过预反应与闭环反应制得粗双酚a型环氧树脂,再脱去水与过量的环氧氯丙烷后进行精制,静止后再脱盐、中和水洗,最后脱去溶剂,浓缩得到双酚a型环氧树脂。但通过改方法得到的环氧树脂产品有机氯含量在0.02%,影响产品使用的电性能和耐湿热性能,不利于产品在覆铜板等领域的应用。

5、为了解决现有技术的一些缺陷,本发明人经过大量实验和研究,终于完成了本发明。

技术实现思路

0、

技术实现要素:

1、[要解决的技术问题]

2、本发明的目的是提供一种双酚a型液体环氧树脂的生产方法。

3、[技术方案]

4、本发明是通过下述技术方案实现的。

5、本发明涉及一种双酚a型液体环氧树脂的生产方法。

6、该生产方法的生产步骤如下:

7、a、溶解

8、环氧氯丙烷ech由管道输送到溶解釜1上部,在搅拌的条件下由溶解釜1顶部加入双酚a,在温度50~60℃下加热溶解20~50min,得到一种混合液;

9、b、预反应

10、步骤a得到的混合液由溶解釜1底部经管道自流到预反应釜2中,与此同时催化剂与氮气由管道分别送到预反应釜2上部,接着将预反应釜2的物料温度调节至50~60℃,再按照4~8次分次加入氢氧化钠溶液,每次间隔期间进行预反应20~45min,于是得到一种预反应液;

11、c、反应

12、步骤b得到的预反应液由预反应釜2底部经预反应釜排料泵3与管道送到反应釜4上部,氮气也由管道送到反应釜4上部,接着在温度60~70℃与真空度20~30kpa的条件下滴加氢氧化钠溶液90~110min;在氢氧化钠溶液滴加结束后,在20~40min内先将其温度升至80~85℃,再将其真空度调节至18~20kpa,然后在10~20min内将温度升至100~110℃,让该反应液静置分层,其中ech-水混合物层送到反应釜分相器5中,分离得到水相与油相,由油相回收ech再利用;富含ech反应液层由反应釜4底通过管道自流到脱除ech釜6中;

13、d、脱除ech

14、所述的富含ech反应液层在脱除ech釜6中在真空度2~6kpa与温度120~130℃的条件下脱除ech,脱除ech的部分温度降至100~110℃,并由管道送到的氮气调至常压,于是得到一种含固体氯化钠的液体环氧树脂粗品;其余部分进入脱除ech分相器7中,分离得到水相和油相,由油相回收的ech再利用;

15、e、分离

16、往分离釜9中加入一部分有机溶剂,接着由步骤d得到的含固体氯化钠的液体环氧树脂粗品通过脱除ech釜排料泵8送到分离釜9中,再添加余下有机溶剂,搅拌混合,将分离釜9内的物料温度控制在80~90℃,再在50~60min内滴加氢氧化钠溶液,继续搅拌15~30min,然后加入水并将其温度调节至60~80℃,搅拌10~15min,再静置5~10min,于是得到一种三层反应液,开启位于分离釜9底部的阀门,将下层水相层送到盐水净化装置进行高盐有机废水的循环利用,中间老化树脂层送到老化树脂分离设备,上层环氧树脂与有机溶剂混合物层送到树脂精制系统,经处理得到所述的液体环氧树脂产品。

17、根据本发明的一种优选实施方式,在步骤a中,所述的环氧氯丙烷ech是含量以重量计99.95%以上的环氧氯丙烷;双酚a与环氧氯丙烷ech的摩尔比是1:4~9。

18、根据本发明的另一种优选实施方式,在步骤b中,所述的催化剂是一种或多种选自聚乙二醇、聚乙二醇二烷基醚或脂肪醇聚氧乙烯醚的催化剂,所述催化剂与双酚a的重量比是0.25~1.5:100。

19、根据本发明的另一种优选实施方式,在步骤b中,所述氢氧化钠溶液的浓度是以重量计40~50%,氢氧化钠溶液与双酚a的重量比是8~17:100。

20、根据本发明的另一种优选实施方式,在步骤c中,所述氢氧化钠溶液的浓度是以重量计40~50%,氢氧化钠溶液与双酚a的重量比是40~65:100。

21、根据本发明的另一种优选实施方式,在步骤c中,反应釜分相器5是一种具有挡板结构的分相器。

22、根据本发明的另一种优选实施方式,在步骤d中,脱除ech分相器7是一种具有挡板结构的分相器。

23、根据本发明的另一种优选实施方式,在步骤e中,所述氢氧化钠溶液的浓度是以重量计20~40%,氢氧化钠溶液与双酚a的重量比是6~12:100,加入的水与双酚a的重量比是1.2~1.5:1.0。

24、根据本发明的另一种优选实施方式,在步骤e中,所述的有机溶剂是苯、甲苯或丙酮,所述有机溶剂与双酚a的重量比是1.0~1.4:1.0,第一次有机溶剂加入量是待加入有机溶剂总量的35~45%,第二次有机溶剂加入量是待加入有机溶剂总量的55~65%。

25、根据本发明的另一种优选实施方式,在步骤e中,盐水净化装置是一种可以有效去除盐水中有机物,使有机物得到无害化处理和盐水资源得到循环利用的装置;老化树脂分离设备是一种具有萃取和离心分离功能的设备;树脂精制系统是一种具有高效去除树脂产品中的有机氯、无机氯和水分,回收有机溶剂功能的系统。

26、下面将更详细地描述本发明。

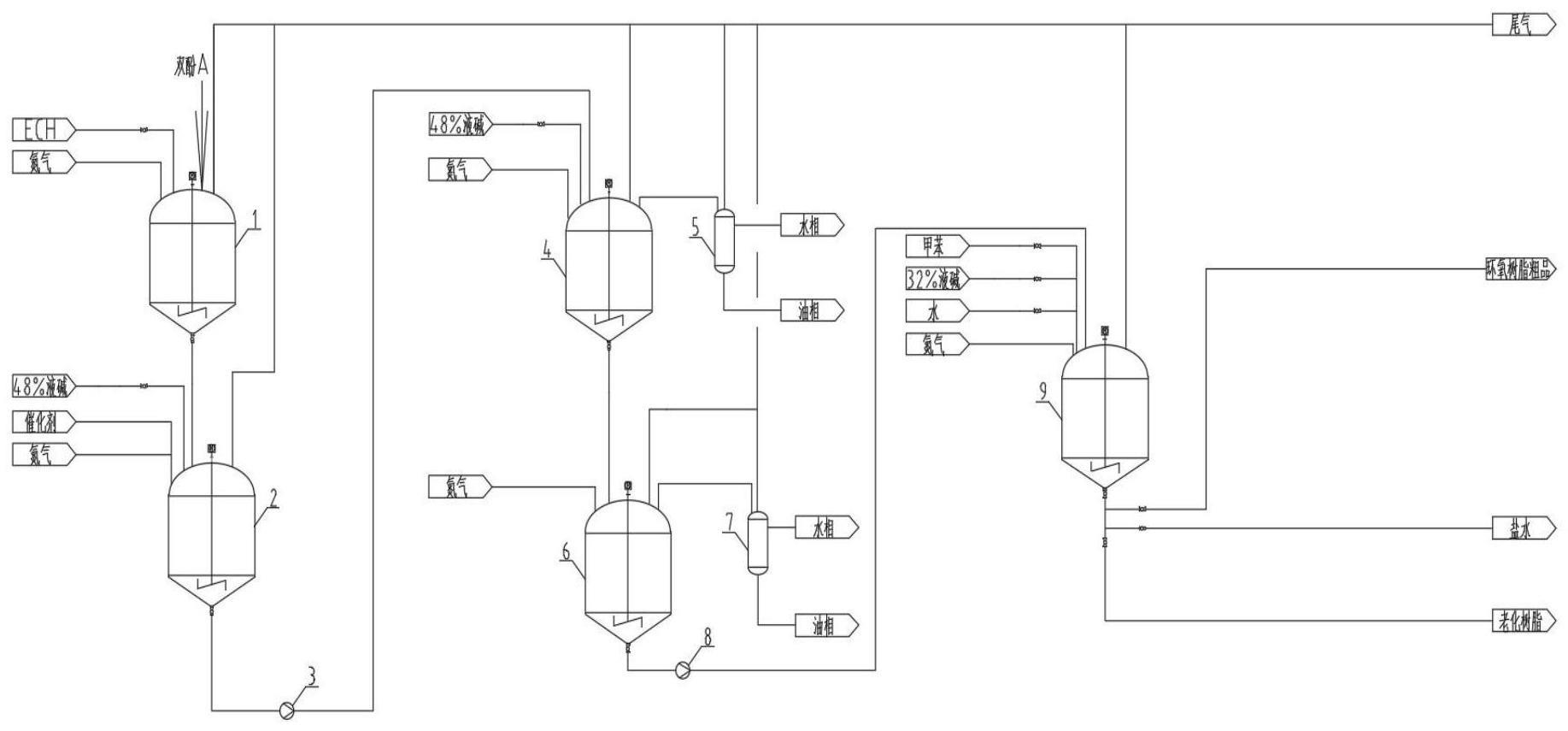

27、本发明涉及一种双酚a型液体环氧树脂的生产方法,具体参见附图1列出的双酚a型液体环氧树脂生产流程图。

28、该制备方法的步骤如下:

29、a、溶解

30、环氧氯丙烷ech由管道输送到溶解釜1上部,在搅拌的条件下由溶解釜1顶部加入双酚a,在温度50~60℃下加热溶解20~50min,得到一种混合液;

31、本发明使用的环氧氯丙烷ech是含量以重量计99.95%以上的环氧氯丙烷;如果环氧氯丙烷含量低于99.95%,将会影响合成环氧树脂产品的质量。所述的环氧氯丙烷来自甘油法生产工艺,是目前市场上销售的产品,例如由宁波环洋新材料股份有限公司生产和销售的环氧氯丙烷产品或由福建环洋新材料有限公司生产和销售的环氧氯丙烷产品。

32、在本发明中,双酚a与环氧氯丙烷ech的摩尔比是1:4~9。如果双酚a与环氧氯丙烷的摩尔比大于1:4,则不利于双酚a与ech充分反应,从而导致双酚a转化率低;如果双酚a与环氧氯丙烷的摩尔比小于1:9,则增加环氧氯丙烷的用量,对环氧树脂产品质量没有明显提升,反而增加了原料损耗,进而增加成本,于是在经济上不合算,因此,双酚a与环氧氯丙烷的摩尔比为1:4~9是合适的,优选地是1:5~8,更优选地是1:5.5~7.5。

33、本发明使用的溶解釜1是一种在其顶部并行设置搅拌器、ech进口与氮气进口、在其底部设置排料口的反应釜,是目前市场上广泛销售的产品。

34、b、预反应

35、步骤a得到的混合液由溶解釜1底部经管道自流到预反应釜2中,与此同时催化剂与氮气由管道分别送到预反应釜2上部,接着将预反应釜2的物料温度调节至50~60℃,再按照4~8次分次加入氢氧化钠溶液,每次间隔期间进行预反应20~45min,于是得到一种预反应液;

36、在本发明中,预反应步骤的基本目的是使环氧氯丙烷开环后与双酚a进行醚化反应。

37、本发明使用的催化剂是一种或多种选自聚乙二醇、聚乙二醇二烷基醚或脂肪醇聚氧乙烯醚的催化剂,这些催化剂都是目前市场上销售的产品,例如由济南郭氏伟业化工有限公司以商品名聚乙二醇销售的产品、由扬州晨化新材料股份有限公司以商品名聚乙二醇二烷基醚销售的产品、由南通辰润化工有限公司以商品名脂肪醇聚氧乙烯醚销售的产品。

38、在本发明中,所述催化剂与双酚a的重量比是0.25~1.50:100。如果催化剂与双酚a的重量比低于0.25:100,则不利于催化反应的进行;如果催化剂与双酚a的重量比高于1.50:100,则增加催化剂用量对其催化反应没有明显的促进作用,反而增加成本而不经济,因此,所述催化剂与双酚a的重量比为0.25~1.50:100是合适的,优选地是0.40~1.30:100,更优选地是0.50~1.10:100。

39、在这个步骤中,预反应釜2的物料温度调节至50~60℃。如果预反应釜2的物料温度低于50℃,则预反应进行不充分;如果预反应釜2的物料温度高于60℃,则会增加环氧氯丙烷的无效分解;因此,预反应釜2的物料温度为50~60℃是合适的;

40、本发明使用氢氧化钠溶液的浓度是以重量计40~50%。如果氢氧化钠溶液浓度低于40%,则带入的水分多,不利于预反应进行;如果氢氧化钠溶液浓度高于50%,对预反应没有明显的促进作用,反而增加了原料成本,因此,氢氧化钠溶液的浓度为40~50%是合适的,优选地是42~48%,更优选地是44~46%。

41、在本发明中,氢氧化钠溶液与双酚a的重量比是8~17:100。如果氢氧化钠溶液与双酚a的重量比小于8:100,则不利于预反应的进行;如果氢氧化钠溶液与双酚a的重量比高于17:100,会导致环氧氯丙烷的无效水解,因此,氢氧化钠溶液与双酚a的重量比为8~17:100是合理的,优选地是9~16:100,更优选地是10~15:100。

42、在这个步骤中,氢氧化钠溶液按4~8次加入的主要目的在于提高预反应的反应效率,提升原料利用率和产物收率;每次间隔期间进行预反应20~45min,如果每次间隔期的时间短于20min,则预反应进行不充分,如果每次间隔期的时间长于45min,则延长时间对预反应结果影响不明显,因此,每次间隔期间为20~45min是合理的。

43、本发明使用的氢氧化钠溶液来自离子膜烧碱工艺,它也是目前市场上销售的产品,例如由万华化学(宁波)氯碱有限公司以商品名氢氧化钠溶液销售的产品。

44、本发明使用的预反应釜2的结构与溶解釜1基本相同。

45、c、反应

46、步骤b得到的预反应液由预反应釜2底部经预反应釜排料泵3与管道送到反应釜4上部,氮气也由管道送到反应釜4上部,接着在温度60~70℃与真空度20~30kpa的条件下滴加氢氧化钠溶液90~110min;在氢氧化钠溶液滴加结束后,在20~40min内先将其温度升至80~85℃,再将其真空度调节至18~20kpa,然后在10~20min内将温度升至100~110℃,让该反应液静置分层,其中ech-水混合物层送到反应釜分相器5中,分离得到水相与油相,由油相回收ech再利用;富含ech反应液层由反应釜4底通过管道自流到脱除ech釜6中;

47、在本发明中,该反应步骤的基本目的是使双酚a与环氧氯丙烷的醚化产物闭环,得到一种环氧树脂。

48、步骤c使用氢氧化钠溶液浓度与预反应步骤使用氢氧化钠溶液浓度相同,其浓度都是以重量计40~50%。

49、在这个步骤中,氢氧化钠溶液与双酚a的重量比是40~65:100。如果氢氧化钠溶液与双酚a的重量比低于40:100,则会使该反应不充分;如果氢氧化钠溶液与双酚a的重量比高于65:100,则会导致环氧氯丙烷无效水解,不经济,因此,氢氧化钠溶液与双酚a的重量比为40~65:100是恰当的,优选地是45~60:100,更优选48~50:100。

50、在这个步骤中,在温度60~70℃与真空度20~30kpa的条件下滴加氢氧化钠溶液90~110min;真空度与滴加氢氧化钠溶液时间在所述范围内时,如果其温度低于60℃,则会导致其反应不充分;如果其温度高于70℃,则会增加环氧氯丙烷的无效分解;因此,其温度为60~70℃是恰当的;温度与滴加氢氧化钠溶液时间在所述范围内时,如果其真空度低于20kpa,则需要提高温度才能达到除水的目的,但提高温度不利于反应;如果其真空度高于30kpa,则会导致环氧氯丙烷过多地被带出,不利于其反应进行;因此,其真空度为20~30kpa是可取的;温度与真空度在所述范围内时,如果滴加氢氧化钠溶液时间短于90min,则影响系统除水,导致合成树脂质量不良;如果滴加氢氧化钠溶液时间长于110min,则过长的反应时间并不利于树脂品质的提升;因此,滴加氢氧化钠溶液时间为90~110min是合适的;

51、在这个步骤中,在氢氧化钠溶液滴加结束后,在20~40min内先将其温度升至80~85℃,再将其真空度调节至18~20kpa,然后在10~20min内将温度升至100~110℃,这样将反应温度分段提升与真空度降低的主要目的在于有效脱除系统中的水分。

52、在本发明中,反应釜分相器5应该理解是一种在化工技术领域里通常使用的具有挡板结构的分相器。本发明使用的反应釜分相器5例如是由无锡乐标过滤装备有限公司以商品名油水聚结分离器销售的产品。

53、d、脱除ech

54、所述的富含ech反应液层在脱除ech釜6中在真空度2~6kpa与温度120~130℃的条件下脱除ech,脱除ech的部分温度降至100~110℃,并由管道送到的氮气调至常压,于是得到一种含固体氯化钠的液体环氧树脂粗品;其余部分进入脱除ech分相器7中,分离得到水相和油相,由油相回收的ech再利用;

55、在这个步骤中,富含ech反应液层在脱除ech釜6中在真空度2~6kpa与温度120~130℃的条件下脱除ech。脱除ech的温度在所述范围内时,如果脱除ech的真空度低于2kpa,则降低真空度对脱除ech影响不大,反而会增加能耗,不经济;如果脱除ech的真空度高于6kpa,则ech脱除不彻底;因此,脱除ech的真空度为2~6kpa是恰当的;脱除ech的真空度在所述范围内时,如果脱除ech的温度低于120℃,则ech脱除不彻底;如果脱除ech的温度高于130℃,则温度过高会影响环氧树脂的品质;因此,脱除ech的温度为120~130℃是适当的;

56、脱除ech分相器7是一种与反应釜分相器5结构相近的具有挡板结构的分相器。本发明使用的脱除ech分相器7例如是由无锡乐标过滤装备有限公司以商品名油水聚结分离器销售的产品。

57、根据常规的硝酸银滴定法,对得到含固体氯化钠的液体环氧树脂粗品进行了分析,其固体氯化钠含量一般是以重量计20%以上。

58、e、分离

59、往分离釜9中加入一部分有机溶剂,接着由步骤d得到的含固体氯化钠的液体环氧树脂粗品通过脱除ech釜排料泵8送到分离釜9中,再添加余下有机溶剂,搅拌混合,将分离釜9内的物料温度控制在80~90℃,再在50~60min内滴加氢氧化钠溶液,继续搅拌15~30min,然后加入水并将其温度调节至60~80℃,搅拌10~15min,再静置5~10min,于是得到一种三层反应液,开启位于分离釜9底部的阀门,将下层水相层送到盐水净化装置进行高盐有机废水的循环利用,中间老化树脂层送到老化树脂分离设备,上层环氧树脂与有机溶剂混合物层送到树脂精制系统,经处理得到所述的液体环氧树脂产品。

60、往步骤d得到的含固体氯化钠的液体环氧树脂粗品中添加有机溶剂的目的在于从步骤d得到的液体环氧树脂粗品中萃取它含有的环氧树脂。

61、在这个步骤中,使用的有机溶剂是苯、甲苯或丙酮。所述有机溶剂与双酚a的重量比是1.0~1.4:1.0,有机溶剂与双酚a的重量比超过这个范围是不可取的,因为有机溶剂过少不利于两相分离,有机溶剂过多增加回收能耗。

62、本发明使用的有机溶剂是分两次加入的,第一次有机溶剂加入量是待加入有机溶剂总量的35~45%,第二次有机溶剂加入量是待加入有机溶剂总量的55~65%,其目的是为了使有机溶剂更好地与步骤d得到的含固体氯化钠的液体环氧树脂粗品混合并溶解。

63、在这个步骤中,在加入有机溶剂后接着添加氢氧化钠溶液的作用在于为了使含固体氯化钠的液体环氧树脂粗品中的有机氯水解。所述氢氧化钠溶液的浓度是以重量计20~40%,氢氧化钠溶液与双酚a的重量比是6~12:100。如果氢氧化钠溶液与双酚a的重量比小于6:100,则其水解反应进行不彻底;如果氢氧化钠溶液与双酚a的重量比高于12:100,则造成原料浪费,不经济;因此,氢氧化钠溶液与双酚a的重量比为6~12:100是合适的;

64、在这个步骤中,在滴加氢氧化钠溶液后添加水的作用在于为了将步骤d得到的含固体氯化钠的液体环氧树脂粗品含有的氯化钠溶解,便于从环氧树脂中分离除去。加入的水与双酚a的重量比是1.2~1.5:1.0,如果加入的水与双酚a的重量比小于1.2:1.0,则不能使固体氯化钠完全溶解;如果加入的水与双酚a的重量比高于1.5:1.0,则产生的废水量过多,增加处理成本;因此,加入的水与双酚a的重量比为1.2~1.5:1.0是合理的;

65、本发明使用的盐水净化装置是可以有效去除盐水中有机物,使有机物得到无害化处理和盐水资源得到循环利用的装置,例如使盐水中有机物得到无害化处理方法参见本技术人在cn113373463b中描述的处理方法,盐水资源循环利用是目前市场上销售的离子膜烧碱装置、隔膜烧碱装置;

66、本发明使用的老化树脂分离设备是一种具有萃取和离心分离功能的设备,例如在目前市场上由张家港市轻工设备厂有限公司销售的ctl系列离心萃取机;

67、本发明使用的树脂精制系统是一种具有高效去除树脂产品中的有机氯、无机氯和水分,回收有机溶剂功能的系统,例如在目前市场上由无锡鑫泓源石化装备有限公司销售的水洗釜和由安徽晨翔瑞达机械有限公司销售蒸馏釜组成的树脂精制系统。

68、根据gb/t 13657-2011《双酚a型环氧树脂》规定的标准分析方法,对本发明制得的液体环氧树脂产品进行了环氧当量、黏度、色度、有机氯、无机氯与挥发份含量的分析,其分析结果参见表1列出的结果。

69、[有益效果]

70、本发明的有益效果是:本发明生产方法所生产的双酚a型液体环氧树脂符合国家规定的技术标准,它解决现有技术存在的一些技术缺陷,并且生产工艺流程简单,稳定可靠,因此,本发明生产方法具有非常良好的工业化应用前景。

- 还没有人留言评论。精彩留言会获得点赞!