一种甘氨酸与亚氨基二乙酸的联产方法与流程

本发明涉及有机化合物合成,尤其涉及一种甘氨酸与亚氨基二乙酸的联产方法。

背景技术:

1、甘氨酸又名氨基乙酸,是一种重要的精细化工合成中间体,主要用于合成农药草甘膦。目前,也已广泛应用于医药、食品、化工、农药等领域。食品、医药行业逐渐成为使用甘氨酸的最大需求领域,其市场需求量很大,2021年全球需求量已经超过120万吨。亚氨基二乙酸(简称ida)又名二甘氨酸、氨基二乙酸,分子式为nh(ch2cooh)2。亚氨基二乙酸是农药、制药、橡胶、表面活性剂、络合剂、食品添加剂、电镀工业、合成金属表面处理剂及其离子交换树脂等的重要原料和中间体。

2、甘氨酸的制备工艺有多种,其中羟基乙腈直接氨化、碱解、酸化法是广泛采用的方法之一(羟基乙腈法),具体可参见专利cn102432478b,羟基乙腈法制备甘氨酸的工艺包括如下步骤:a.氨化:将羟基乙腈和氨水按照羟基乙腈与氨的摩尔比为1:3~6混合于管式反应器中,在温度为50~100℃、压力为0.5~2.0mpa的条件下反应4~10分钟,获得氨基乙腈反应液;b.碱解:在碱解反应器中按照氢氧化钠与羟基乙腈的摩尔比为1.05~1.3:1预先加入质量百分浓度为30~50%的氢氧化钠溶液,从管式反应器出口流出的氨基乙腈反应液直接进入碱解反应器,在温度为60~90℃、压力为(-0.01)~(-0.09)mpa的条件下反应2~4小时,同时回收反应体系中存在的氨,获得甘氨酸钠溶液;c.排氨、酸化:将甘氨酸钠反应液进行排氨处理,排氨后的反应液用硫酸中和至ph5~6,获得甘氨酸和硫酸钠溶液;d.脱色:将甘氨酸反应液用活性炭脱色,获得甘氨酸脱色液;e.浓缩除盐、结晶:将甘氨酸脱色液浓缩至甘氨酸质量百分浓度为25-35%,硫酸钠析出,固液分离,分别获得硫酸钠固体和甘氨酸溶液;再将所得甘氨酸溶液搅拌降温至20-35℃,甘氨酸析出,固液分离,分别获得甘氨酸粗品和母液;f.重结晶:将甘氨酸粗品重结晶,即得甘氨酸产品。

3、羟基乙腈法生产甘氨酸的缺点在于第一步反应中,即使氨与羟基乙腈的比例高达4:1,反应仍有亚氨基二乙腈产生,在随后的碱解和酸化反应中变成亚氨基二乙酸,影响甘氨酸的分离和品质,即作为副产物的亚氨基二乙酸在羟基乙腈法生产甘氨酸的过程中是很难避免的(在以氯乙酸氨解法合成甘氨酸的工艺中也存在同样的问题),并且通常含亚氨基二乙酸的母液经过多次套用后作为废液处理,资源浪费严重,“三废”排放问题突出。一般情况下,第一步反应后氨基乙腈与亚氨基二乙腈的摩尔比为1:0.05~0.3,两者的比例取决于羟基乙腈与氨的投料比和反应温度、时间等因素的影响。由于前段反应不可避免地产生亚氨基二乙腈,导致后端氨化液在碱性物质存在下进行水解后,又不可避免产生亚氨基二乙酸盐,这就导致在酸化前,水解液中除了主产物甘氨酸盐外,还有较大量的亚氨基二乙酸盐,并且这两者都是羟基乙腈的有效转化物。经酸化至一定的ph值,形成了复杂的甘氨酸、亚氨基二乙酸和无机盐混合体系,导致产品、副产品的分离纯化工序复杂化,分离纯化流程长,能耗高,产品甘氨酸和副产产品亚氨基二乙酸收率低,大量的有价值产品残留在无机盐水溶液中,虽然母液循环,但是由于母液中成分复杂化,并且随着循环次数增多,母液在反复高温蒸煮过程中,有机物分解、聚合脱水等化学反应,导致循环的母液变得粘稠,流动性差,不得不采出部分母液进行焚烧处理,由于母液中含有甘氨酸、亚氨基二乙酸,在焚烧处理时会产生剧毒物质氰化氢,这又带来了环境危害。所以,采用羟基乙腈氨化碱解工艺生产甘氨酸或者亚氨基二乙酸,首要的是考虑甘氨酸、亚氨基二乙酸以及无机盐通过一种简单的分离纯化方法进行分离纯化的问题。

4、国内工业化生产亚氨基二乙酸主要生产方法为亚氨基二乙腈水解法,又分为碱水解法和酸水解法,碱水解法具体为:以羟基乙腈与氨反应得到亚氨基二乙腈,再与氢氧化钠反应变成亚氨基二乙酸二钠盐,然后用盐酸或者硫酸酸化得到亚氨基二乙酸和氯化钠或者硫酸钠的混合物,再分离得到亚氨基二乙酸;酸水解法具体为:以羟基乙腈与氨反应得到亚氨基二乙腈,再与盐酸反应,生成亚氨基二乙酸和氯化铵混合物物,再分离得到亚氨基二乙酸。在生产亚氨基二乙腈过程中,同样会伴生氨基乙腈副产物,只是生产亚氨基二乙腈过程中需要进行结晶纯化,即羟基乙腈氨化后,降温结晶得到亚氨基二乙腈产品,而结晶母液部分采出或者全部进行焚烧处理,而母液中含有少量的亚氨基二乙腈、氨基乙腈、羟基乙腈、其他有机胺化合物都通过焚烧处理后进行排放。这样处理的方式虽然能够避免杂质氨基乙腈、羟基乙腈及其其他有机胺化合物在母液中累积影响亚氨基二乙腈产品质量,亚氨基二乙腈产品的纯化避免后续生产亚氨基二乙酸分离纯化时杂质引入,但是不仅影响产品的收率,而且导致产品的能耗消耗较高,成本高等不利因素。

5、因此,无论是生产甘氨酸还是亚氨基二乙酸,如何能高效的通过简单地分离并获得高纯度的甘氨酸和亚氨基二乙酸,是目前需要解决的技术问题。

技术实现思路

1、有鉴于此,本发明的目的是提供一种甘氨酸与亚氨基二乙酸的联产方法,该方法能够同时高纯度分离提纯甘氨酸和亚氨基二乙酸,提高了原材料利用率,减少废弃物的产生。

2、本发明通过以下技术手段解决上述技术问题:

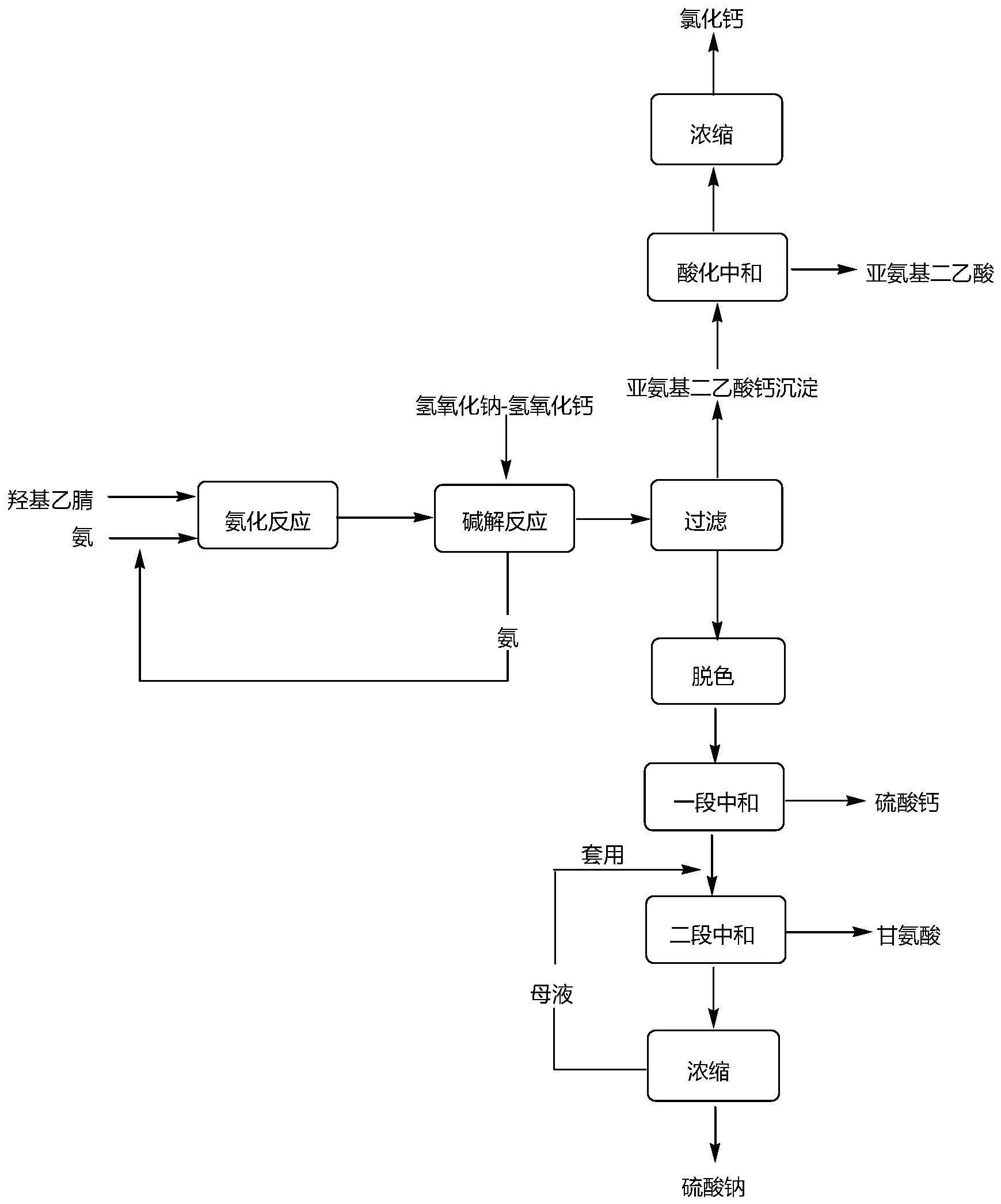

3、本发明提供了一种甘氨酸与亚氨基二乙酸的联产方法,包括以下步骤:

4、将羟基乙腈水溶液与氨按照投料摩尔比为1:2~8混合,于温度100~140℃、压力0.2~0.6mpa条件下反应1~10min,得到氨化液;

5、将氨化液与混合碱液充分混合后,于温度120~170℃、压力0.2~1.5mpa条件下水解反应15~30min,得到的水解液进行脱氨处理,过滤不溶物得到的滤液经脱色和酸化中和、第一次降温结晶,过滤得到甘氨酸产品和甘氨酸结晶母液;

6、将所述不溶物加酸酸化、第二次降温结晶,过滤得到亚氨基二乙酸产品和亚氨基二乙酸结晶母液。

7、进一步,所述氨化液中氨基乙腈与亚氨基二乙腈的摩尔比为1:0.1~0.6。

8、进一步,所述混合碱液中的混合碱为氢氧化钠与氢氧化钙、氧化钙的任一组合,其中钠与钙的摩尔比为1:0.1~0.6。

9、进一步,所述混合碱与羟基乙腈的投料摩尔比为1.05~1.15:1,所述混合碱液的质量百分含量为20~50%。

10、进一步,所述脱氨处理脱氨至水解液中的氨含量低于30ppm。

11、进一步,所述酸化中和为加酸化试剂进行酸化中和,所述酸化试剂为硫酸。

12、进一步,所述酸化中和反应采用两段中和,第一段中和ph控制在8~9,第二段中和ph控制在5.5~6.5。

13、进一步,所述第一次降温结晶降温至30℃~40℃结晶。

14、进一步,所述加酸酸化为加盐酸进行酸化,所述加酸酸化的终点ph值为2~2.5,所述第二次降温结晶的温度为10~20℃。

15、进一步,所述甘氨酸结晶母液浓缩分离硫酸钠后母液循环至二段中和工段回收母液中甘氨酸;所述亚氨基二乙酸结晶母液直接浓缩取氯化钙。

16、本发明具有以下有益效果:

17、(1)本发明的甘氨酸与亚氨基二乙酸的联产方法能够同时分离提纯甘氨酸和亚氨基二乙酸,无副产物产生,生产效率高,操作简单,工业实施简单。

18、(2)本发明采用联产系统进行甘氨酸和亚氨基二乙酸联产(以羟基乙腈与氨为原料进行生产时),原料特别是羟基乙腈得到充分利用,生产成本低,废水量少;在本联产方法中几乎无副产物;本发明方法可同生产亚氨基二乙酸和甘氨酸两种产品,并且可以通过调整羟基乙腈与氨的比例以及反应温度来控制亚氨基二乙酸和甘氨酸的产量。

19、(3)本发明采用氢氧化钠-氢氧化钙或者氢氧化钠-氧化钙混合碱液水解羟基乙腈氨化反应液,不仅能够充分水解有机腈化合物,而且还能够充分利用亚氨基二乙酸钙盐不溶于水的特点,将亚氨基二乙酸钙盐、少量氢氧化钙与甘氨酸钠充分分离,避免了后续两种产品难于分离,通过混合碱水解不仅能够完全水解氨基乙腈和亚氨基二乙腈等有机腈化合物,而且在水解步骤起到了分离副产物的目的,避免副产物亚氨基二乙酸带入后续甘氨酸分离纯化步骤。

20、(4)本发明对于甘氨酸钠水溶液采用两段中和控制,可以有效去除甘氨酸钠水溶液中残留的钙离子,避免钙离子对甘氨酸产品质量的影响。

21、(5)本发明联产的甘氨酸产品中亚氨基二乙酸含量小于20ppm,甘氨酸纯度≥99%,亚氨基二乙酸产品中未检测出甘氨酸。

- 还没有人留言评论。精彩留言会获得点赞!