一种丙氧基甘油脂肪酸酯的制备方法与流程

本发明涉及丙氧基甘油脂肪酸酯的制备,尤其是涉及一种丙氧基甘油脂肪酸酯的制备方法。

背景技术:

1、丙氧基甘油脂肪酸酯(epg)是arco化学公司在20世纪80年代发明的,可以替代甘油三酯作为食用油,用于食品。epg与甘油三酯的结构上的区别是在甘油和脂肪酸之间插入了甲基乙氧基单元,甲基基团会以空间位阻的方式阻止脂肪酶靠近酯键,进而影响了epg的正常消化吸收。因此,epg在体内基本不代谢,也不储存,实质上减少了脂肪的摄入。

2、epg的合成路径有三种,一是甘油聚氧丙烯醚与脂肪酸酯化,二是甘油聚氧丙烯醚与甘油三酯进行酯交换,三是甘油聚氧丙烯醚与脂肪酸酯进行酯交换。三种合成路径arco公司都有报道,其中第一种路径研究了无催化剂、磺酸类催化剂、金属类催化剂酯化方法,无论是磺酸类还是金属类催化剂,都存在催化剂残留不达标的问题。第二种路径酯化率较低,因此甘油不易从反应体系中移除。第三种路径用的甲醇钠/钾为催化剂,产品中易残留金属离子。

3、epg在2016年正式投入规模化生产,采用的是甘油聚氧丙烯醚与脂肪酸无催化酯化的方法,也是目前为止合成食用级epg唯一可用的方法。但是该种方法由于没有加入催化剂,反应温度高、反应时间长,同时需加入的脂肪酸含量高,进而导致能耗高,且纯化困难。并且,反应后游离酸含量很高,酸值基本在30mgkoh/g以上,脱除游离酸的方法有溶剂萃取、汽提和中和。溶剂萃取和中和在工业上不可取,萃取所用的有机溶剂需要回收,增加成本;中和产生大量的皂很难除去,过滤非常困难;汽提是油脂工业常用的脱游离酸方法,但如此高含量的游离酸需要很长的汽提时间,导致能耗非常高。

4、因此,针对丙氧基甘油脂肪酸酯的制备,研究出一种新的制备方法或工艺是必要,该方法应能够加入催化剂,进而降低反应温度、提高反应速率,保障投入的脂肪酸和甘油聚氧丙烯醚的投料比相当,且整体制备方法简单、高效、成本低、能耗少;同时使用的催化剂易于除去,不会影响产品品质,还能够回收重复利用。

技术实现思路

1、本发明的目的在于克服上述技术不足,解决现有的丙氧基甘油脂肪酸酯的制备技术反应温度高、时间长、脂肪酸用量大同时残余量大的问题;从而提供一种丙氧基甘油脂肪酸酯的制备方法,通过加入催化剂来降低反应温度、提高反应速率,同时保障投入的脂肪酸和甘油聚氧丙烯醚的投料比相当,不会有大量脂肪酸残余,且整体制备方法简单、高效、成本低、能耗少;同时使用的催化剂易于除去,不会影响产品品质,还能够回收重复利用。

2、具体的,本发明公开一种丙氧基甘油脂肪酸酯的制备方法,包含以下步骤:

3、将甘油聚氧丙烯醚、脂肪酸混合,加入催化剂,在温度120-180℃条件下酯化反应,同时进行脱水操作,后经过滤、精炼,得到丙氧基甘油脂肪酸酯。

4、优选的,所述甘油聚氧丙烯醚的平均分子量为300-1000;所述脂肪酸选自饱和脂肪酸、不饱和脂肪酸中的至少一种,所述脂肪酸的碳链长度为c8-c24。

5、优选的,所述脂肪酸与甘油聚氧丙烯醚的摩尔比值大于或者等于2.8。

6、优选的,所述催化剂为阳离子交换树脂;所述催化剂的加入量为甘油聚氧丙烯醚和脂肪酸的质量之和的0.05-0.6%。

7、优选的,所述催化剂为全氟离子膜。

8、优选的,所述全氟离子膜为废弃的全氟离子膜经处理后得到;所述处理为,将废弃的全氟离子膜清洗、破碎,加入酸性水溶液回流2-5h,冷却过滤后清洗至ph6-8。

9、优选的,所述酯化反应时间为4-10h。

10、优选的,所述脱水操作选自氮气吹扫、真空脱水、加吸水分子筛中的至少一种。

11、优选的,所述精炼包括,脱酸、脱色、脱臭;所述脱酸选自薄膜蒸发、分子蒸馏、中和、汽提中的一种;所述脱色为吸附脱色;所述脱臭为汽提。

12、优选的,所述吸附脱色为采用脱色剂进行吸附脱色,所述脱色剂选自活性白土、活性炭、硅藻土中的至少一种。

13、与现有技术相比,本发明的有益效果包括:

14、(1)本发明的丙氧基甘油脂肪酸酯的制备方法,通过加入催化剂来降低反应温度、提高反应速率,同时保障投入的脂肪酸和甘油聚氧丙烯醚的投料比相当(即投入的脂肪酸可仅为甘油聚氧丙烯醚摩尔量的2.8-3.2倍),不会有大量脂肪酸残余,并且该催化剂易于除去,不会影响产品品质,还能够回收重复利用。

15、(2)本发明的丙氧基甘油脂肪酸酯的制备方法中,可采用废弃的全氟离子膜经处理后作为催化剂,能够将反应温度大幅降低,反应时间至少缩短一半,脂肪酸与羟基的比例控制在当量,只需过滤就可除去催化剂,没有催化剂残留,而且催化剂可以循环使用6次以上;并且废弃的全氟离子膜来源广,在此之前国内主要采用焚烧或者深埋的处理方式,既严重污染环境又浪费资源,本发明给废弃的全氟离子膜提供了回收利用的处理路径,既降低了成本又绿色环保。

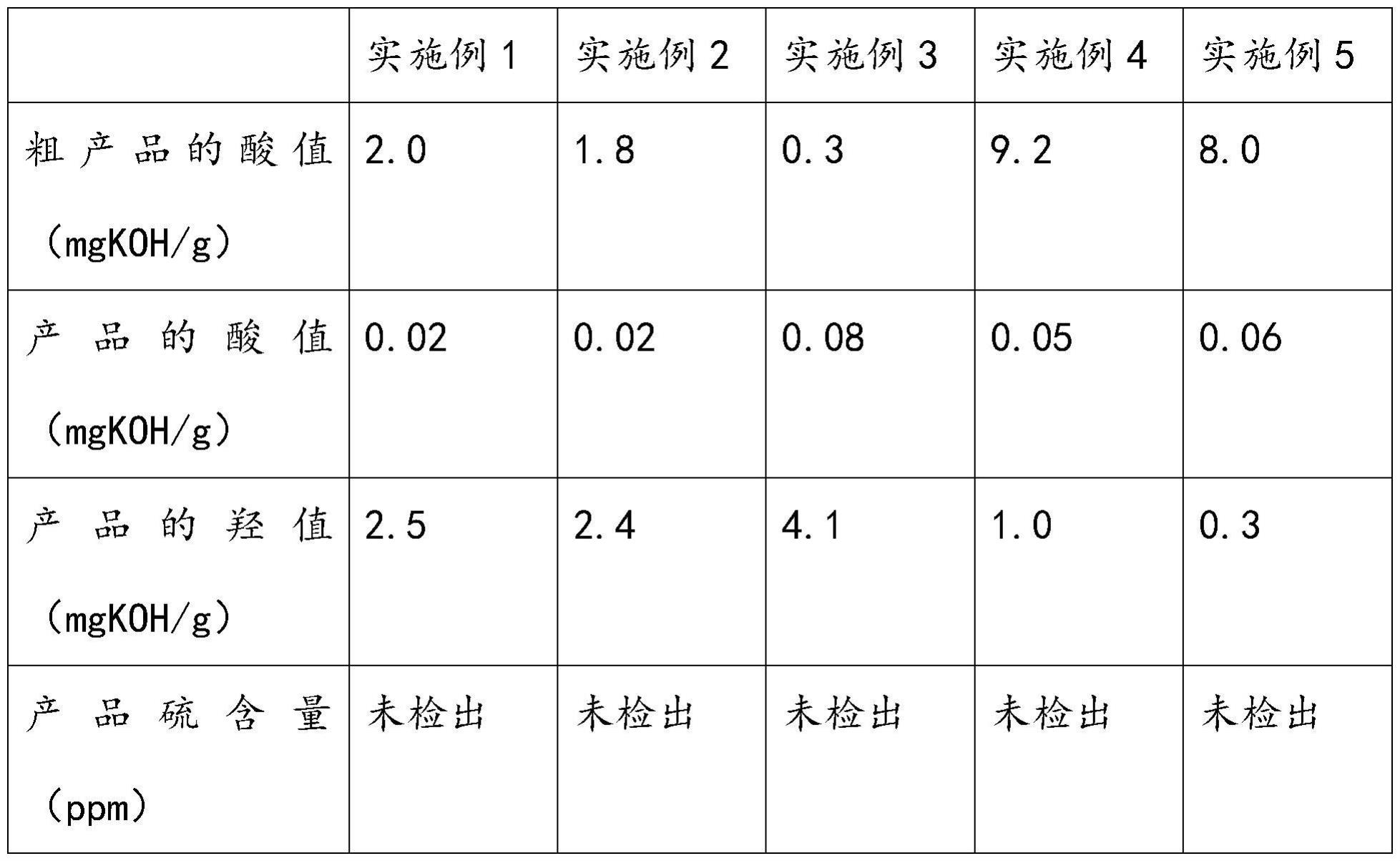

16、(3)本发明的丙氧基甘油脂肪酸酯的制备方法,经酯化反应和脱水操作制得的粗产品酸值大部分都可以控制在3mgkoh/g以下,后续可以直接利用汽提或者中和进行脱酸,且由于酸值低,后续操作简便、成本低、过滤简单;当脂肪酸加入量大时,部分粗产品酸值高于3mgkoh/g的,用薄膜蒸发或者分子蒸馏的方式也能够达到脱除游离酸的效果,同时温度低、效率高,降低了能耗;且若采用中和的方式,中和后利用白土、硅藻土、活性炭等助滤剂可以有效除去中和后产生的皂,同时完成脱色。

17、而现有技术中,酸值基本在30mgkoh/g以上,脱除游离酸的方法有溶剂萃取、汽提和中和。溶剂萃取和中和在工业上不可取,萃取所用的有机溶剂需要回收,增加成本;中和产生大量的皂很难除去,过滤非常困难,汽提是油脂工业常用的脱游离酸方法,但如此高含量的游离酸需要很长的汽提时间,导致能耗非常高。

18、即本申请的制备方法相比现有技术能够降低经酯化反应和脱水操作制得的粗产品酸值,方便后续精炼操作,且简化后续操作,效率更高,成本低,更加经济。

技术特征:

1.一种丙氧基甘油脂肪酸酯的制备方法,其特征在于,包含以下步骤:

2.如权利要求1所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述甘油聚氧丙烯醚的平均分子量为300-1000;所述脂肪酸选自饱和脂肪酸、不饱和脂肪酸中的至少一种,所述脂肪酸的碳链长度为c8-c24。

3.如权利要求1所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述脂肪酸与甘油聚氧丙烯醚的摩尔比值大于或者等于2.8。

4.如权利要求1所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述催化剂为阳离子交换树脂,所述催化剂的加入量为甘油聚氧丙烯醚和脂肪酸的质量之和的0.05-0.6%。

5.如权利要求1所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述催化剂为全氟离子膜。

6.如权利要求5所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述全氟离子膜为废弃的全氟离子膜经处理后得到;

7.如权利要求1所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述酯化反应时间为4-10h。

8.如权利要求1所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述脱水操作选自氮气吹扫、真空脱水、加吸水分子筛中的至少一种。

9.如权利要求1所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述精炼包括,脱酸、脱色、脱臭;所述脱酸选自薄膜蒸发、分子蒸馏、中和、汽提中的一种;所述脱色为吸附脱色;所述脱臭为汽提。

10.如权利要求9所述的丙氧基甘油脂肪酸酯的制备方法,其特征在于,所述吸附脱色为采用脱色剂进行吸附脱色,所述脱色剂选自活性白土、活性炭、硅藻土中的至少一种。

技术总结

本发明公开了一种丙氧基甘油脂肪酸酯的制备方法,涉及丙氧基甘油脂肪酸酯的制备技术领域。一种丙氧基甘油脂肪酸酯的制备方法,包含以下步骤:将甘油聚氧丙烯醚、脂肪酸混合,加入催化剂,在温度120‑180℃条件下酯化反应,同时进行脱水操作,后经过滤、精炼,得到丙氧基甘油脂肪酸酯。本发明的丙氧基甘油脂肪酸酯的制备方法,通过加入催化剂来降低反应温度、提高反应速率,保障投入的脂肪酸和甘油聚氧丙烯醚的投料比相当,不会有大量脂肪酸残余,并且该催化剂易于除去,不会影响产品品质,还能够回收重复利用;同时,制得的粗产品酸值低,方便后续精炼操作,效率更高,成本低,更加经济。

技术研发人员:贺林,梅岚

受保护的技术使用者:脂代生物科技(杭州)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!