一种胶乳的制备方法及制备装置与流程

本发明属于胶乳制备,涉及一种胶乳的制备方法及制备装置。

背景技术:

1、合成胶乳已广泛应用于橡胶、涂料、粘合剂等领域。其中以水为介质,是胶乳绿色环保发展的必然方向。

2、合成胶乳通常经过胶液和含有乳化剂的水混合乳化、脱溶剂、再经过浓缩脱水制备而得。乳化步骤的区别在于乳化剂和乳化设备的选择;脱溶剂步骤多采用常压蒸馏和减压蒸馏的方法,这种方法脱溶剂效率低且耗时。中国专利文献cn200980126521.9公开了利用两个或更多个脱溶剂阶段,制备人造胶乳,通过将蒸汽直接加入乳液蒸发釜和蒸汽经过换热器加热乳液的方法实现溶剂脱除,但是这种方法仍然存在效率低、时间长及聚合物降解问题,同时存在换热器因使用蒸汽加热,乳液在温差较大的换热壁析出橡胶的风险。

技术实现思路

1、本发明针对现有技术的不足,提供一种胶乳的制备方法及制备装置,所述方法和装置具有脱溶剂效率高,脱溶剂彻底等诸多优点。

2、本发明的技术方案如下:

3、一种胶乳的制备方法,所述方法包括将聚合物溶液和含有乳化剂的水溶液进行混合乳化,形成水包油型乳液;

4、将水包油型乳液、任选添加或不添加的蒸汽和水通过一多层套管接触后在溶剂脱除装置中脱除溶剂,制备得到胶乳;

5、所述水的温度为40~99℃。

6、根据本发明的实施方案,将水包油型乳液、任选添加或不添加的蒸汽和水通过一多层套管接触后在溶剂脱除装置中脱除溶剂,得到水乳液;水乳液再经过脱水处理,制备得到胶乳。

7、根据本发明的实施方案,水包油型乳液、任选添加或不添加的蒸汽和水通过一多层套管接触后实现充分的混合,并在脱溶剂装置中脱除溶剂。

8、根据本发明的实施方案,所述多层套管为两层套管,包括中心管和外层管;所述中心管为空心的管道;

9、所述外层管套接在所述中心管外且两者的管身之间具有间隙;

10、所述中心管和所述外层管的轴心线重合。

11、根据本发明的实施方案,所述外层管的入口端低于所述中心管的入口端,所述中心管的出口端收缩到所述外层管的出口端内。

12、根据本发明的实施方案,所述多层套管为三层套管,包括中心管、中间管和外层管;所述中心管为空心的管道;

13、所述中间管套接在所述中心管外且两者的管身之间具有间隙;

14、所述外层管套接在所述中间管外且两者的管身之间具有间隙;

15、所述中心管、所述中间管和所述外层管的轴心线重合。

16、根据本发明的实施方案,中间管末端和中心管末端间隙处可设置蒸汽分布板;所述蒸汽分布板上均匀开孔。

17、根据本发明的实施方案,所述外层管的入口端低于所述中心管的入口端,所述中间管的入口端和所述中心管的入口端齐平,所述中心管的出口端收缩到所述外层管的出口端内。

18、根据本发明的实施方案,所述蒸汽分布板上的开孔方向和中心管轴线平行或向中心管轴线聚焦倾斜;优选开孔方向向中心管轴线聚焦倾斜。

19、根据本发明的实施方案,所述中心管用于将需脱除溶剂的水包油型乳液导入釜体内。

20、根据本发明的实施方案,所述中间管用于将蒸汽导入釜体内。所述蒸汽的压力为0.3-0.8mpa,优选为0.5-0.7mpa。所述蒸汽为水蒸气。

21、根据本发明的实施方案,所述外层管用于将水导入釜体内。所述水的温度为40~99℃。所述水可以是清水,也可以是来自溶剂脱除装置的胶乳,优选为溶剂脱除装置的胶乳。所述溶剂脱除装置得到的胶乳部分进行内循环,作为多层套管的水使用,这样操作可以增加溶剂脱除效率。优选地,胶乳循环量和多层套管中进料的水包油型乳液的质量比为0.1~40:1,例如为1~15:1,如2~10:1,如5:1或8:1。

22、根据本发明的实施方案,所述多层套管为两个同心管(中心管和外层管)焊接而成,或为三个同心管(中心管、中间管和外层管)焊接而成,且中心管和中间管间隙处可设置蒸汽分布板。

23、根据本发明的实施方案,所述外层管的长度长于中心管的长度。

24、根据本发明的实施方案,所述外层管的长度长于中间管的长度。

25、根据本发明的实施方案,所述中心管和长度和所述中间管的长度基本相同。

26、根据本发明的实施方案,所述脱除溶剂的方式可以蒸馏的方式。优选地,脱除溶剂的温度为40-90℃,优选为50-80℃。

27、根据本发明的实施方案,所述水包油型乳液是通过如下方法制备得到的:

28、将聚合物溶液和含有乳化剂的水溶液进行混合乳化。

29、根据本发明的实施方案,所述聚合物溶液中的聚合物为改性或未改性的烯烃均聚物或烯烃共聚物,所述改性包括但不限于氢化、磺化、卤化、卤磺化等中的至少一种;所述聚合物例如为聚异戊二烯、苯乙烯嵌段共聚物、丁苯橡胶、氢化丁腈橡胶、丁基橡胶、卤化丁基橡胶、聚异丁烯、乙丙橡胶、聚丁二烯橡胶、氯磺化聚乙烯等中的至少一种。

30、例如,所述聚合物是通过锂催化的阴离子聚合物,还例如为锂催化制备的聚异戊二烯橡胶。

31、根据本发明的实施方案,所述聚合物溶液的室温粘度低于20000厘泊。

32、根据本发明的实施方案,所述聚合物溶液的胶液浓度低于20wt%,更优选为10-15wt%;示例性地,所述聚异戊二烯橡胶的胶液浓度低于20wt%,更优选为10-15wt%。

33、根据本发明的实施方案,所述聚合物溶液中的溶剂选自沸点低于100℃的溶剂。例如,所述溶剂为沸点低于100℃的烷烃、沸点低于100℃的环烷烃或沸点低于100℃的芳烃中的至少一种,进一步优选戊烷、己烷、庚烷、环己烷、苯等中的至少一种,进一步优选戊烷和/或己烷。

34、根据本发明的实施方案,所述含有乳化剂的水溶液的浓度为0.5-5.0wt%,优选0.5-3.0wt%,示例性地为0.5wt%、1wt%、1.5wt%、2wt%、2.5wt%或3wt%。

35、根据本发明的实施方案,所述聚合物溶液和含有乳化剂的水溶液的体积比为1:1.5-3.0,优选1:2.0-2.5。

36、根据本发明的实施方案,所述含有乳化剂的水溶液中的乳化剂选自歧化松香酸钾、松香酸钾、十二烷基苯磺酸钠等阴离子表面活性剂,span80、吐温60等非离子型表面活性剂等中的至少一种或多种混合物。

37、根据本发明的实施方案,所述水包油型乳液中,溶剂的含量为40-65wt%。示例性地为40wt%、45wt%、50wt%、55wt%、60wt%或65wt%。其中,所述溶剂来源于聚合物溶液中的溶剂。

38、根据本发明的实施方案,所述胶乳的中值粒径为0.5-2μm。

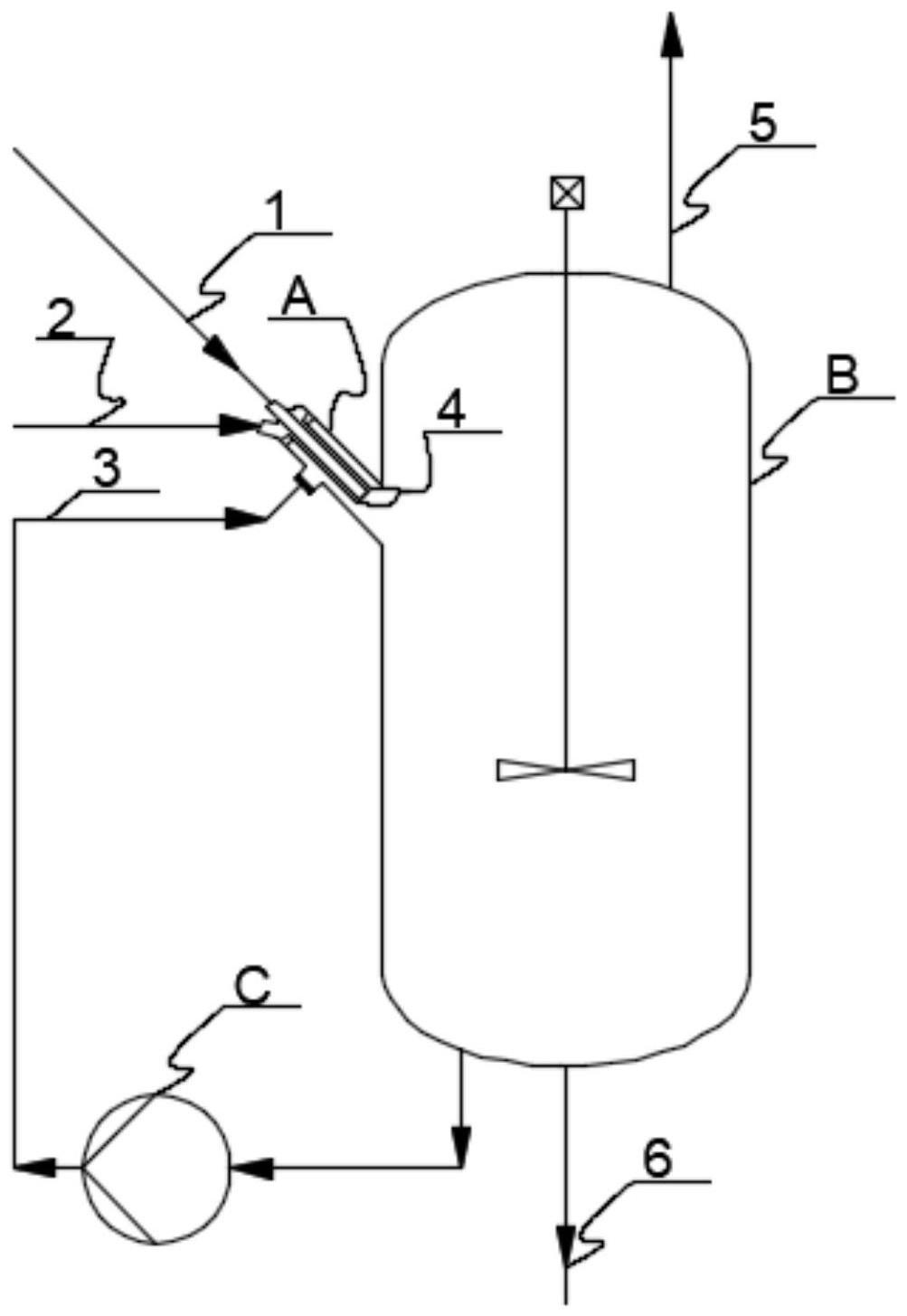

39、根据本发明的实施方案,所述溶剂脱除装置包括釜体和位于其侧壁上的多层套管,所述多层套管用于向所述釜体中导入需脱除溶剂的水包油型乳液、任选添加或不添加的蒸汽和水;所述多层套管同釜体相连。

40、根据本发明的实施方案,所述多层套管与所述溶剂脱除装置的釜壁的夹角为30°~60°,例如为45°。

41、根据本发明的实施方案,所述釜体包括蒸发溶剂出口和胶乳出口,所述蒸发溶剂出口位于釜体的上部,所述胶乳出口位于釜体的下部。

42、根据本发明的实施方案,所述水包油型乳液在所述溶剂脱除装置中处理后,得到蒸发溶剂和胶乳;具体的,蒸发溶剂自溶剂脱除装置的上部的蒸发溶剂出口排出,胶乳自溶剂脱除装置的下部的胶乳出口排出。

43、根据本发明的实施方案,所述溶剂脱除装置还包括乳液循环泵,所述乳液循环泵的入口与溶剂脱除装置相连(如与溶剂脱除装置釜体下部的胶乳出口相连),所述乳液循环泵的出口与多层套管中的外层管相连,用于将溶剂脱除装置中的胶乳进行内循环。

44、根据本发明的实施方案,用于循环的胶乳与水包油型乳液的质量比为0.1~40:1。示例性地为0.1:1、1:1、2:1、4:1、6:1、8:1、10:1、12:1、14:1、16:1、18:1、20:1。

45、根据本发明的实施方案,所述溶剂脱除装置还包括乳化装置;所述乳化装置与多层套管中的中心管相连,例如通过管道相连;所述乳化装置例如为均质器。所述乳化装置用于将聚合物溶液和含有乳化剂的溶液进行混合乳化,形成水包油型乳液。

46、本发明还提供一种胶乳的制备装置,所述制备装置包括至少一级上述的溶剂脱除装置。

47、根据本发明的实施方案,所述制备装置包括至少两级上述的溶剂脱除装置,其中,至少两级溶剂脱除装置依次相连,前一级溶剂脱除装置中的胶乳出口与后一级的溶剂脱除装置中多层套管中的中间管相连。

48、根据本发明的实施方案,所述制备装置包括三级上述的溶剂脱除装置,其中,三级溶剂脱除装置依次相连,前一级溶剂脱除装置中的胶乳出口与后一级的溶剂脱除装置中多层套管中的中间管相连。示例性地,所述制备装置包括第一级溶剂脱除装置、第二级溶剂脱除装置和第三级溶剂脱除装置;其中,所述第一级溶剂脱除装置的胶乳出口与第二级溶剂脱除装置中的中间管相连,第二级溶剂脱除装置的胶乳出口与第三级溶剂脱除装置中的中间管相连,三级溶剂脱除装置均为上述的溶剂脱除装置。

49、根据本发明的实施方案,所述制备装置包括至少一级上述的溶剂脱除装置和至少一级常规的溶剂脱除装置,其中,至少一级上述的溶剂脱除装置和至少一级常规的溶剂脱除装置依次相连,前一级上述的溶剂脱除装置中的胶乳出口与后一级上述的溶剂脱除装置中多层套管中的中间管相连,前一级上述的溶剂脱除装置中的胶乳出口与后一级的常规的溶剂脱除装置中的进料口相连,前一级常规的溶剂脱除装置中的胶乳出口与后一级的常规的溶剂脱除装置中的进料口相连,且第一级溶剂脱除装置为上述的溶剂脱除装置。

50、根据本发明的实施方案,所述制备装置包括一级上述的溶剂脱除装置和两级常规的溶剂脱除装置,其中,一级上述的溶剂脱除装置和两级常规的溶剂脱除装置依次相连,一级上述的溶剂脱除装置中的胶乳出口与后一级的常规的溶剂脱除装置中的进料口相连,前一级常规的溶剂脱除装置中的胶乳出口与后一级的常规的溶剂脱除装置中的进料口相连,且第一级溶剂脱除装置为上述的溶剂脱除装置。示例性地,所述制备装置包括第一级溶剂脱除装置、第二级溶剂脱除装置和第三级溶剂脱除装置;其中,所述第一级溶剂脱除装置的胶乳出口与第二级溶剂脱除装置中的进料口相连,第二级溶剂脱除装置的胶乳出口与第三级溶剂脱除装置中的进料口相连,第一级溶剂脱除装置为上述的溶剂脱除装置,第二级和第三级溶剂脱除装置为常规的溶剂脱除装置。

51、研究发现,经过第一级溶剂脱除装置进行脱溶剂后,乳液中的溶剂量大幅降低,这使得后续继续进行脱溶剂时所需要的蒸汽量也大幅减少,可以使用常规的带有多个独立进料口的溶剂脱除装置进行溶剂的脱除。

52、根据本发明的实施方案,所述常规的溶剂脱除装置为本领域已知的常规溶剂脱除装置,其与本技术的溶剂脱除装置的区别仅在于其是使用多个独立地进料口的方式通入物料,即利用多个独立地进料口替代本技术的多层套管结构。示例性地,所述常规溶剂脱除装置包括釜体、位于其侧壁上的第一进料口和第二进料口,所述第一进料口用于向釜体中通入胶乳,所述第二进料口用于向釜体中通入蒸汽。

53、根据本发明的实施方案,所述常规的溶剂脱除装置还包括蒸发溶剂出口和胶乳出口,所述蒸发溶剂出口位于釜体的上部,所述胶乳出口位于釜体的下部。

54、根据本发明的实施方案,第一级溶剂脱除装置的脱除温度为40-90℃,示例性地为50℃、60℃、70℃、80℃、90℃;脱除压力在0.1~0.2mpa,示例性地为0.1mpa、0.11mpa、0.12mpa、0.13mpa、0.14mpa、0.15mpa、0.16mpa、0.17mpa、0.18mpa、0.19mpa、0.2mpa。

55、根据本发明的实施方案,第二级溶剂脱除装置的脱除温度为50-90℃,示例性地为50℃、60℃、70℃、80℃、90℃;脱除压力为0.11~0.2mpa,示例性地为0.11mpa、0.12mpa、0.13mpa、0.14mpa、0.15mpa、0.16mpa、0.17mpa、0.18mpa、0.19mpa、0.2mpa。

56、根据本发明的实施方案,第三级溶剂脱除装置的脱除温度为50-90℃,示例性地为50℃、60℃、70℃、80℃、90℃;脱除压力为0.02~0.099mpa,示例性地为0.02mpa、0.04mpa、0.06mpa、0.07mpa、0.08mpa、0.09mpa、0.099mpa。

57、根据本发明的实施方案,第一级溶剂脱除装置的脱除温度高于水包油型乳液中溶剂的沸点。

58、根据本发明的实施方案,第一级溶剂脱除装置的脱除温度和第二级溶剂脱除装置的脱除温度可以相同也可以不同,示例性地,当第一级溶剂脱除装置的脱除压力和第二级溶剂脱除装置的脱除压力相同时,第二级溶剂脱除装置的脱除温度高于第一级溶剂脱除装置的脱除温度。

59、根据本发明的实施方案,第二级溶剂脱除装置的脱除温度和第三级溶剂脱除装置的脱除温度可以相同也可以不同,示例性地,当第二级溶剂脱除装置的脱除压力小于第三级溶剂脱除装置的脱除压力相同时,保证第三级溶剂脱除装置的脱除温度与第二级溶剂脱除装置的脱除温度相同。

60、根据本发明的实施方案,第一级溶剂脱除装置脱溶剂后得到的胶乳中溶剂含量为0.01-10wt%;第二级溶剂脱除装置脱溶剂后得到的胶乳中溶剂含量为0.005-1wt%;第三级溶剂脱除装置脱溶剂后得到的胶乳中溶剂含量小于等于150ppm。

61、本发明还提供一种胶乳的制备方法,所述方法是基于上述的胶乳的制备装置,所述方法包括如下步骤:

62、通过多层套管中的中心管向所述釜体中导入需脱除溶剂的水包油型乳液;同时通过多层套管中的外层管向所述釜体中导入水;在所述溶剂脱除装置中脱除溶剂,制备得到所述胶乳。

63、根据本发明的实施方案,所述方法还包括如下步骤:通过多层套管中的中间管向所述釜体中导入蒸汽。

64、本发明的有益效果:

65、本发明提供一种胶乳的制备方法及制备装置,所述方法是采用多层套管作为原料入口,所述多层套管的使用可实现乳液和蒸汽的快速、充分地混合,传热效率高、热量利用率高、乳液受热均匀,因此能够显著地提高乳液的脱溶效率,且达到脱溶剂彻底,脱溶后的胶乳中溶剂残留量低的效果。

- 还没有人留言评论。精彩留言会获得点赞!