一种热集成变压精馏分离异丁醇和对二甲苯混合物的方法

本发明属于化工行业的分离纯化领域,具体涉及到一种热集成变压精馏分离异丁醇和对二甲苯混合物的方法。

背景技术:

1、异丁醇是一种重要的有机合成原料,可用于制造石油添加剂、抗氧剂2,6-二叔丁基对甲酚、乙酸异丁酯(涂料溶剂)、增塑剂、合成橡胶、人造麝香、果子精油和合成药物等,也可用来提纯锶、钡和锂等盐类化学试剂以及用作高级溶剂。对二甲苯主要用作生产聚酯纤维和树脂、涂料、染料及农药的原料,也用作色谱分析标准物质和溶剂以及有机合成原料。工业上在生产对二甲苯以及煤炭直接液化工艺中,会产生异丁醇和对二甲苯的混合物。异丁醇和对二甲苯的有效分离不但可以减少废弃物的排放,而且可以减少企业生产成本,提高经济效益。但异丁醇和对二甲苯在常压下形成共沸物,共沸温度为106.6℃,共沸组成为76.2wt%的异丁醇,无法用普通精馏进行分离。

2、中国专利cn106187717b、cn106242948b、cn106336337b分别公开了一种热集成变压精馏分离甲基叔丁基醚与甲醇共沸物、正丁醇和辛烷、甲苯与正丙醇的方法,这些专利均采用先加压后常压(减压)的双塔精馏方式,并在两塔之间采用了完全热集成技术,两种产品的纯度均在99.7%以上,但加压塔的压力在3-10atm,对设备的抗压能力要求较高,而且进料物流和循环物流均未预热,这样会增加加压塔的再沸器负荷,同时整个体系的热量没有被充分利用,热力学效率还可进一步提高。

3、中国专利cn106631795b公开了一种热集成变压精馏分离乙酸异丙酯和正庚烷共沸物的方法,采用先减压后加压的双塔精馏方式,并在两塔之间实现热集成,节省能量37%以上,产品纯度在99.8%以上,但加压塔压力为6atm,对设备的抗压能力要求较高,安全系数降低,同时引入了夹带剂环己烷,使得分离过程趋于复杂。

4、王克良等(化学工程,2019,47(10):48-52)采用先低压后高压的双塔变压精馏分离乙酸甲酯和甲醇共沸物。低压塔和高压塔压力分别设置为1atm和8atm,通过热集成实现了能量节约,并获得了99.9%纯度的产品,但是高压塔压力较大,对设备的抗压能力要求较高,而且原料未预热,整个体系的热量没有充分利用,热力学效率还可进一步提高。

5、关于异丁醇和对二甲苯混合物的热集成变压精馏分离,目前尚未见文献报道。

6、因此,提供一种利用异丁醇和对二甲苯的共沸组成随压力的改变而出现组成偏移这一特性,采用变压精馏的方法以实现二者的有效分离的热集成变压精馏分离异丁醇和对二甲苯混合物的方法,已是一个值得研究的问题。

技术实现思路

1、本发明的目的是提供一种热集成变压精馏分离异丁醇和对二甲苯混合物的分离装置。

2、本发明的另一个目的是提供使用所述装置热集成变压精馏分离异丁醇与对二甲苯混合物的方法,本发明利用异丁醇和对二甲苯的共沸组成随压力的改变而出现组成偏移这一特性,采用变压精馏的方法,实现二者的有效分离。将常压塔塔顶蒸汽一方面作为减压塔再沸器热源,另一方面用来预热原料以及循环物流,不仅获得了高纯度的对二甲苯和异丁醇产品,而且减少了能耗和设备投资、减少了co2排放量,提高了能量利用效率。

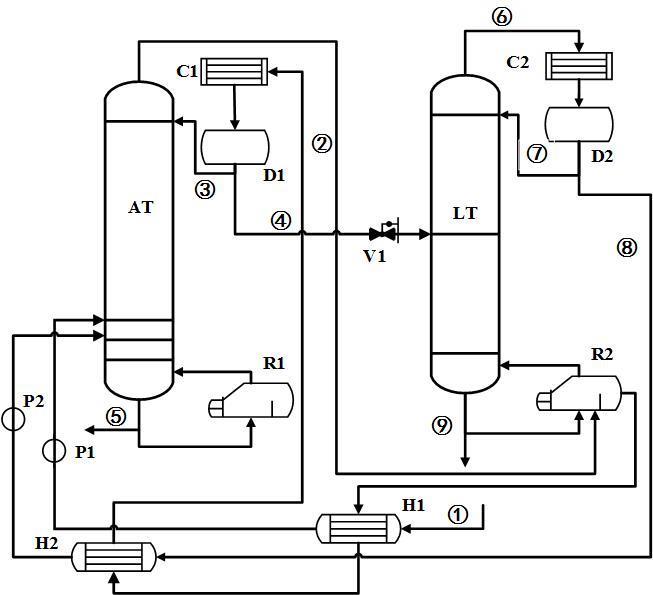

3、一种热集成变压精馏分离异丁醇与对二甲苯混合物的方法,包括用于分离异丁醇与对二甲苯混合物的装置,用于分离异丁醇与对二甲苯混合物的装置包括:

4、常压塔(at)、减压塔(lt)、换热器(h1)、换热器(h2)、回流罐(d1)、回流罐(d2)、再沸器(r1)、再沸器(r2)、冷凝器(c1)、冷凝器(c2)、加压泵(p1)、加压泵(p2)、减压阀(v1);其中加压泵(p1)连接常压塔(at)进料口,再沸器(r1)连接在常压塔(at)塔底,冷凝器(c1)和回流罐(d1)连接在常压塔(at)塔顶,回流罐(d1)的出口与常压塔塔顶回流口和减压阀(v1)进口相连,减压阀(v1)出口与减压塔(lt)进料口相连。冷凝器(c2)和回流罐(d2)连接在减压塔(lt)塔顶,再沸器(r2)连接在减压塔(lt)塔底,回流罐(d2)的出口与减压塔(lt)塔顶回流口和换热器(h2)的冷物流进口相连。常压塔(at)塔顶气相出口物流与再沸器(r2)的热物流进口相连,再沸器(r2)的热物流出口与换热器(h1)的热物流进口相连,换热器(h1)的热物流出口与换热器(h2)的热物流进口相连,换热器(h2)的热物流出口与冷凝器(c1)相连。换热器(h1)冷物流出口与加压泵(p1)相连,换热器(h2)冷物流出口与加压泵(p2)相连。

5、一种热集成变压精馏分离异丁醇与对二甲苯混合物的方法,包括以下步骤:

6、步骤(1)待分离异丁醇与对二甲苯混合物原料经过换热器(h1)预热及加压泵(p1)加压后进入常压塔(at)内,常压塔(at)塔底再沸器(r1)提供塔内上升蒸汽流,同时在塔底得到纯对二甲苯产品,在常压塔(at)塔顶得到异丁醇和对二甲苯共沸物的蒸汽;

7、步骤(2)将步骤(1)中常压塔(at)塔顶异丁醇和对二甲苯共沸物的蒸汽首先用来作为减压塔(lt)塔底再沸器(r2)的热源,然后在换热器(h1)中预热原料,在换热器(h2)中预热循环物流,最后在冷凝器(c1)中经过少量冷凝水的冷凝后进入回流罐(d1);

8、步骤(3)将步骤(2)中的回流罐(d1)一部分物流用来回流,一部分物流经减压阀(v1)减压后进入减压塔(lt),而在减压塔(lt)塔底得到纯异丁醇产品。在减压塔(lt)塔顶得到异丁醇和对二甲苯的共沸物蒸汽;

9、步骤(4)降步骤(3)中的减压塔(lt)塔顶异丁醇和对二甲苯共沸物蒸汽在冷凝器(c2)中冷凝后进入回流罐(d2),一部分物流回流,另一部分物流作为循环物流经换热器(h2)换热以及加压泵(p2)加压后进入常压塔(at)。

10、根据本发明的另一优选实施方式,分离的异丁醇与对二甲苯体系中异丁醇的质量分数为30%~60%。

11、根据本发明的另一优选实施方式,常压塔(at)操作压力为1atm绝压,回流比0.5~1.4,塔底产品对二甲苯的质量分数大于99.9%,收率大于99.8%。

12、根据本发明的另一优选实施方式,减压塔(lt)操作压力为0.1~0.5atm绝压,回流比0.8~1.6,塔底产品异丁醇的质量分数大于99.9%,收率大于99.7%。

13、根据本发明的另一优选实施方式,其特征在于:常压塔(at)理论板数23-33块,进料板位置第15~20块,循环物流进料板位置为第21块;减压塔(lt)理论板数34-45块,进料板位置为第12~18块。

14、根据本发明的另一优选实施方式,常压塔(at)塔顶温度106.7℃,塔底温度137.9℃;减压塔(lt)塔顶温度53.4~88.6℃,塔底温度56.5~90.0℃。

15、本发明利用异丁醇和对二甲苯的共沸组成随压力的改变而出现组成偏移这一特性,采用变压精馏的方法,实现二者的有效分离。将常压塔塔顶蒸汽一方面作为减压塔再沸器热源,另一方面用来预热原料以及循环物流,不仅获得了高纯度的对二甲苯和异丁醇产品,而且减少了能耗和设备投资、减少了co2排放量,提高了能量利用效率。

16、本发明与现有的技术相比,主要有以下有益效果:

17、(1)成功分离异丁醇与对二甲苯二元体系,得到两种高纯度产品。

18、(2)与无热集和传统完全热集成变压精馏工艺相比,本发明的年度总费用低。

19、(3)与无热集和传统完全热集成变压精馏工艺相比,本发明的热力学效率高。

20、(4)与无热集和传统完全热集成变压精馏工艺相比,本发明的co2排放量低。

- 还没有人留言评论。精彩留言会获得点赞!