一种利用废弃碳纤维增强环氧树脂材料制备高强导热复合尼龙材料的方法

本发明属于高分子材料回收利用,涉及一种利用废弃碳纤维增强环氧树脂材料制备高强导热复合尼龙材料的方法,特别是针对利用中国授权发明专利zl95111258.9所公开的力化学反应器参与制备。

背景技术:

1、碳纤维增强环氧树脂材料具有优异的耐化学腐蚀性、高强度和耐疲劳性,是风电叶片主梁、高档汽车底盘和高档体育用于的主要制造材料之一。但在废弃碳纤维增强环氧树脂材料的回收过程中,由于环氧树脂是热固性树脂,具有三维高度交联网络结构,不溶不熔,难回收利用。目前现有技术中针对碳纤维增强环氧树脂材料的回收方法主要是通过化学法降解环氧树脂回收碳纤维,该法相关研究较多,但需解决有毒有害化学溶剂二次污染的难题;另一种主要回收方法为通过物理法制备粉体,再直接填充高分子制备复合材料,该法具有易于工业实现和可操作性强的优点,但其存在再生制品性能差、附加值低的问题。

2、经检索,当前现有技术中针对回收碳纤维增强环氧树脂材料的利用方法,多是通过利用已经去除环氧树脂后的回收碳纤维,例如,当前所公开的中国发明专利申请cn103709703a、cn113292817a中,都选择利用了经环氧树脂去除后的回收碳纤维作为原料,这是因为原本附着于碳纤维上的环氧树脂因为交联程度过高,反应活性过低从而无法重复利用,同时又因为碳纤维表面被环氧树脂覆盖会极大程度影响到了碳纤维力学性能、导热性能等各项功能性能的充分发挥。因此在回收利用过程中,都需要事先去除环氧树脂以方便后续利用。

3、但是,上述现有技术因为事先需要针对碳纤维增强环氧树脂材料进行去除环氧树脂的回收处理,无疑大幅增加了回收再利用的工艺成本,并且目前所公开的文献中,其制品性能都未涉及到与采用非回收碳纤维原料的同规格产品进行比较,间接说明其制品性能较同规格产品可能存在性能上的不足,无法完全替代。

技术实现思路

1、本发明的目的是解决上述背景技术中的问题,提供一种利用废弃碳纤维增强环氧树脂材料制备高强导热复合尼龙材料的方法,该方法实现了废弃碳纤维增强环氧树脂的高值化回收利用,符合材料回收领域中的全回收概念,避免了现有技术中针对其进行选择回收所造成的环境污染。

2、为实现上述目的,本发明是采用由以下技术措施构成的技术方案来实现的。

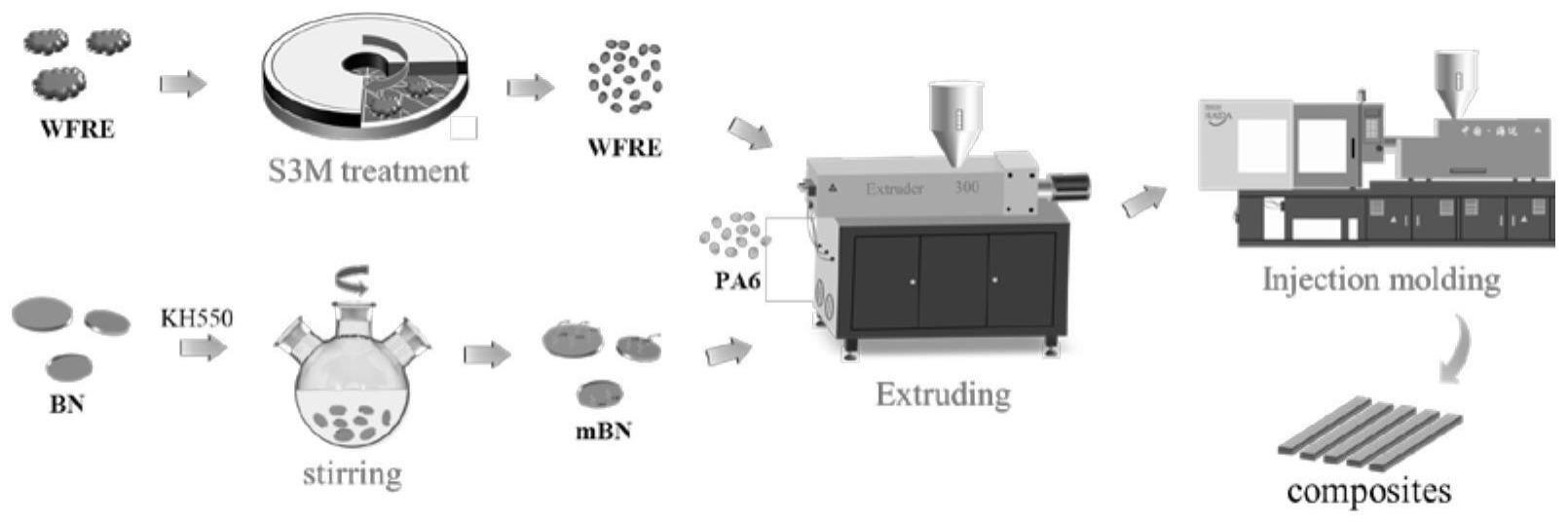

3、一种利用废弃碳纤维增强环氧树脂材料制备高强导热复合尼龙材料的方法,包括以下步骤:

4、(1)选取废弃碳纤维增强环氧树脂材料或制品,经过包括洗净的预处理后,将其处理粉碎至均粒径不高于2cm的废弃粗料;

5、(2)将步骤(1)所得废弃粗料加入到磨盘型力化学反应器中碾磨粉碎,待碾磨完成后,收集混合粉体;其中,磨盘型力化学反应器的工艺参数为:碾磨压力为5~8mpa,磨盘盘面温度通过通入温度为2℃以下恒温循环液体介质进行控制,磨盘转速为45~50rpm,循环碾磨0~2次;

6、(3)按重量份数计,将下述包括步骤(2)所得混合粉体的主要原料组分进行混合,作为混合料:

7、混合粉体 10~30份,

8、尼龙 50~75份;

9、(4)将步骤(3)所得混合料经常规螺杆挤出造粒工艺,制备得到高强导热复合尼龙材料。该高强导热复合尼龙材料可选择进一步注塑等常规成型工艺制备得到高强导热复合尼龙制品。

10、通常而言,步骤(1)中所述废弃碳纤维增强环氧树脂材料或制品,包括碳纤维增强环氧树脂在合成和生产过程中所产生的边角料、废料等废弃量较大的工业废弃物,及采用碳纤维增强环氧树脂材料的废弃制品如风电叶片、汽车保险杠、火箭发动机壳体和运动器械等,本领域技术人员可查询废弃碳纤维增强环氧树脂材料或制品的规格确定是否符合将其作为本发明的原料选择。

11、在本文中,步骤(1)中所述包括洗净的预处理,其主要是将废弃碳纤维增强环氧树脂材料或制品表面杂质进行清除,如有必要,还需将非环氧树脂及碳纤维的部分除去,本领域技术人员可根据其需要回收利用的废弃碳纤维增强环氧树脂材料或制品的实际状况,根据现有技术进行具体的处理。

12、通常地,步骤(1)中所述处理粉碎至均粒径不高于2cm的废弃粗料,可通过颚式破碎机等现有的常规粉碎设备进行处理。

13、在本文中,步骤(2)所述磨盘型力化学反应器为本发明申请人先前授权专利zl95111258.9所公开的力化学反应器,并通过在磨盘内通入恒温循环液体介质对磨盘温度进行控制。通常而言,所述液体介质为水。

14、通常地,步骤(2)中所述循环碾磨的工艺实际操作为将混合物料经磨盘型力化学反应器碾磨后,收集出料端产物后再次置于磨盘型力化学反应器中进行碾磨处理,上述过程视为循环碾磨1次。同样地,循环碾磨0次时,即为只经过了一次碾磨,而未进行二次碾磨。

15、在本文中,步骤(3)中所述尼龙为本技术领域常规尼龙选择,本领域技术人员可根据具体需要及工艺需求选择适宜的尼龙品种,也可参考最终制品所应用领域中常规的尼龙选择。

16、在其中一种技术方案中,步骤(3)中所述尼龙选择为尼龙-6、尼龙-66,尼龙-610,尼龙-612,尼龙-46,尼龙-1010其中任意一种。

17、在其中一种技术方案中,步骤(3)中所述主要原料组分还可包括尼龙复合材料常规所使用的填料或/和助剂,以实现对产品的进一步功能扩展/工艺辅助/增强,其具体的填料或/和助剂选择,本领域技术人员可依据现有技术或现有文献进行参考,例如抗氧化剂、润滑剂、碳系填料、涂料、阻燃剂、防老剂、热稳定剂、偶联剂、增塑剂、相容剂、加工助剂等。注意的是,步骤(3)所述主要原料组分,可以包括尼龙复合材料常规所使用的填料或/和助剂,也可以不包括。

18、在其中一种优选的技术方案中,步骤(3)中所述主要原料组分还包括15~20份的改性氮化硼,以阻断碳纤维的导电通道,赋予其具有优异的绝缘性。

19、在其中一种优选的技术方案中,所述改性氮化硼为利用硅烷偶联剂改性的氮化硼,以改善与尼龙之间的相容性,所述硅烷偶联剂可以是kh550、kh560、kh570、a-187、z-7076其中任意一种。为了更好地说明本发明,并提供一种可供参考的改性氮化硼制备方式,所述改性氮化硼的制备方法具体为将kh550配制为1~3wt%的kh550水溶液,然后加入氮化硼且氮化硼与kh550质量比为33~40:1,于80~90℃搅拌反应6~8h,过滤干燥后得到改性氮化硼。

20、在本文中,步骤(4)中所述将步骤(3)所得混合料经常规螺杆挤出造粒工艺,制备得到高强导热复合尼龙材料,为本技术领域常规的造粒工艺选择,为了更好地说明本发明,并提供一种可供参考的造粒工艺选择,所述螺杆挤出造粒工艺具体是将混合料通过双螺杆挤出机挤出,后经牵引、水冷、鼓风、造粒、烘干制得。

21、本发明的主要发明点起因在于,基于现有技术中需要针对碳纤维增强环氧树脂材料进行去除环氧树脂的回收处理的常规方法,本发明的发明人尝试利用磨盘型力化学反应器的纯力化学方式以实现更加低成本及环保的方式去除附着在碳纤维上的环氧树脂。

22、但在利用磨盘型力化学反应器去除环氧树脂的试验探索过程中,发明人偶然发现,在特殊的碾磨工艺参数下,经碾磨后的混合粉体所制备得到的尼龙复合材料样品,出现了显著的力学性能提升,且该提升幅度远超本领域技术人员的预料,超过了在对比实验中采用同等比例非回收碳纤维原料的尼龙复合材料样品,展现出了极佳的可替代性。

23、在后续重复实验及验证实验中,通过电镜观察分析,发现在上述特殊的碾磨工艺参数下,经碾磨后的混合粉体主要是由表面呈现少量斑点状附着环氧树脂的碳纤维及部分碳纤维和环氧树脂超细粉末构成,说明此时虽然已经大量去除了环氧树脂,但未完全除去从而使得碳纤维表面因嵌合环氧树脂显著提高了其表面积及粗糙程度,从而影响到了后续样品的力学性能,表现出了比新品碳纤维更佳的技术效果。该现象所对应的电镜图可见说明书附图所示。这一超出本领域技术人员预料的发现,极大地有利于推动废弃碳纤维增强环氧树脂材料再生制品的替代作用。

24、此外,本发明技术方案可将废弃碳纤维增强环氧树脂材料进行完整利用,区别于现有技术中还需处理所去除的环氧树脂材料部分,具有更佳的回收效能,符合材料回收领域中的全回收概念,对比现有技术具有显著的环保及成本优势。

25、但考虑到其中的环氧树脂超细粉末可能会影响到最终制品的性能,也可额外选择在步骤(2)中所述混合粉体,利用过筛等方式仅保留表面呈现少量斑点状附着环氧树脂的碳纤维部分。

26、本发明具有以下有益效果:

27、(1)本发明所提供的技术方案实现了废弃碳纤维增强环氧树脂的高值化回收利用,符合材料回收领域中的全回收概念,避免了现有技术中针对其进行选择回收所造成的环境污染。

28、(2)本发明所提供的技术方案中所得废弃碳纤维表面呈现少量斑点状附着的环氧树脂,能与尼龙基体形成更多的有效接触,使得经由本发明技术方案制备所得产品,导热性能突出的同时力学强度也很高,可在力学场较多的环境下进行使用。

29、(3)在优选技术方案中,可通过额外加入氮化硼的方式构建高效导热网络,同时也阻断了碳纤维之间的导电通路,实现了导热绝缘,有利于在电子电器领域的使用。

30、(4)本发明所提供的技术方案无需使用任意化学手段,直接碾磨后就能使用,制备简单、成本低廉,制得的材料具有良好的化学稳定性、耐温性,有望实现工业化生产,具有良好的市场前景。

- 还没有人留言评论。精彩留言会获得点赞!