添加剂组合物及其制备方法、超轻离型膜与流程

本发明涉及离型膜,更具体地,涉及添加剂组合物及其制备方法、超轻离型膜。

背景技术:

1、离型膜是指表面具有分离性的薄膜,离型膜与特定的材料在有限的条件下接触后不具有粘性,或具有轻微的粘性。根据离型力大小的不同,离型膜又分为轻离型膜、中离型膜和重离型膜。轻离型膜主要应用于模切加工领域,是模切生产过程中必须使用的损耗品,轻离型膜与模切品的胶黏面贴合,在整个生产过程中起到支撑模切品整体和保护模切品胶黏面的作用,方便运输。随着模切自动化程度的提升,对相关模切品的要求也逐渐提高,需要采用具有超轻离型力的超轻离型膜(离型力:1-3g/in)才能够更好地适应高速生产。中国专利cn106280995a制备了一种用于oca光学胶的离型膜,但是经70℃老化后,离型力爬升明显(>5g/in),会增加模切中反离型的风险,导致产品失效。

2、由于目前市场上的离型膜无法达到超轻离型膜的要求,因此,亟需开发一种超轻离型膜,不仅具有超轻离型力(离型力:1-3g/in),而且高温老化后离型力爬升程度低,稳定性好,残余粘着率高。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出添加剂组合物及其制备方法、超轻离型膜。本发明提供的添加剂组合物,进一步可用于制备超轻离型膜,离型力<3g/in,常温(25℃)老化和高温(70℃)老化3d后,离型力仍然小于3g/in,稳定性优异,残余粘着率不低于90%,可避免模切中反离型的风险。

2、本发明的第一方面提供一种添加剂组合物。

3、具体地,一种添加剂组合物,包括如下组分:

4、乙烯基硅油、乙烯基硅树脂、表面改性硅微粉、表面改性气相二氧化硅;

5、所述表面改性硅微粉为表面含有乙烯基和硅氢基的硅微粉;

6、所述表面改性气相二氧化硅为表面含有乙烯基和硅氢基的气相二氧化硅。

7、本发明提供的添加剂组合物中添加乙烯基硅树脂,提高交联密度,进一步用于制备超轻离型膜,有助于使得超轻离型膜经高温老化后离型力仍然<3g/in,提升超轻离型膜的稳定性。另外,本发明还采用了经特殊表面改性的表面改性硅微粉和表面改性气相二氧化硅(气相二氧化硅俗称为白炭黑),通过将乙烯基或硅氢基团引入填料(即硅微粉和气相二氧化硅)表面,在制备超轻离型膜的过程中,可以与硅油形成共价键,提升填料和硅油的相容性和稳定性,降低硅油析出,降低硅转移造成的反离型风险,从而提高残余粘着率。

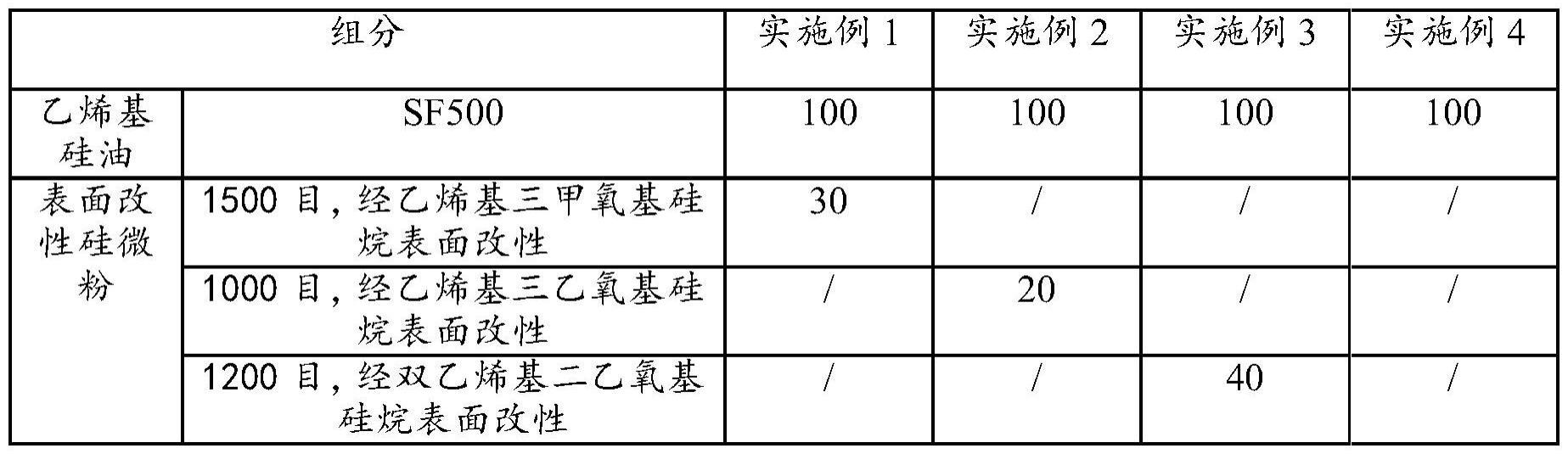

8、优选地,按照质量份计,所述添加剂组合物包括如下组分:

9、乙烯基硅油100份、

10、乙烯基硅树脂2-5份、

11、表面改性硅微粉20-40份、

12、表面改性气相二氧化硅3-10份。

13、优选地,所述表面改性硅微粉的表面含有0.01-0.1%的乙烯基以及0.01-0.05%的硅氢基。

14、优选地,所述表面改性气相二氧化硅的表面含有0.05-0.1%的乙烯基以及0.01-0.05%的硅氢基。

15、优选地,所述添加剂组合物的组分还包括抑制剂。

16、进一步优选地,按照质量份计,所述添加剂组合物的组分还包括抑制剂0.5-2份。

17、优选地,所述乙烯基硅油的乙烯基含量为0.30%-0.50%。

18、进一步优选地,所述乙烯基硅油的乙烯基含量为0.40%-0.50%。

19、优选地,所述表面改性硅微粉的目数为1000-1500。

20、优选地,所述表面改性硅微粉为表面改性球形硅微粉。

21、优选地,所述表面改性气相二氧化硅的粒径d50为10-15nm,所述表面改性气相二氧化硅的比表面积为170-380m2/g。

22、优选地,所述乙烯基硅树脂的粘度为600-1200cps,所述乙烯基硅树脂的乙烯基含量为0.65%-0.80%。

23、优选地,所述抑制剂为炔醇、马来酸酐二烯丙酯、多乙烯基硅氧烷中的至少一种。

24、优选地,所述炔醇为甲基丁炔醇或甲基戊炔醇。

25、本发明的第二方面提供一种添加剂组合物的制备方法。

26、一种添加剂组合物的制备方法,包括如下步骤:

27、先将乙烯基硅油和表面改性硅微粉混合进行第一次搅拌,停止搅拌后,加入表面改性气相二氧化硅,进行第二次搅拌,停止搅拌后,加入乙烯基硅树脂,进行第三次搅拌,脱泡,制得所述添加剂组合物;所述三次搅拌的速度相同或不同。

28、本发明通过合理调整原料组分的添加顺序,并且进行多次搅拌,有助于将硅微粉和气相二氧化硅均匀分散在硅油基体中,提升添加剂组合物的存储稳定性,保证离型剂的综合效果最佳。

29、优选地,所述混合为将乙烯基硅油和表面改性硅微粉投入行星搅拌釜中进行混合。

30、优选地,所述第一次搅拌的速度为200-600r/min,所述第一次搅拌的时间为1-10分钟。

31、进一步优选地,所述第一次搅拌的速度为400-600r/min,所述第一次搅拌的时间为5-10分钟。

32、优选地,所述第二次搅拌的速度为500-1000r/min,所述第二次搅拌的时间为20-40分钟。

33、进一步优选地,所述第二次搅拌的速度为800-1000r/min,所述第二次搅拌的时间为30-40分钟。

34、优选地,所述第三次搅拌的速度为300-600r/min,所述第三次搅拌的时间为5-15分钟。

35、进一步优选地,所述第三次搅拌的速度为300-500r/min,所述第三次搅拌的时间为10-15分钟。

36、本发明进行了多次搅拌,通过合理调控不同时机的搅拌速度,有助于将硅微粉和气相二氧化硅均匀分散在硅油基体中,提升添加剂组合物的存储稳定性,保证离型剂的综合效果最佳。

37、优选地,所述加入乙烯基硅树脂的同时,还包括加入抑制剂。

38、优选地,所述表面改性硅微粉的制备方法为将硅微粉和硅烷偶联剂在70-90℃下进行湿法反应1-h制得所述表面改性硅微粉;

39、所述表面改性气相二氧化硅的制备方法为将气相二氧化硅和硅烷偶联剂在70-90℃下进行湿法反应1-3h制得所述表面改性气相二氧化硅;

40、所述硅烷偶联剂为乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、双乙烯基二乙氧基硅烷、双乙烯基二甲氧基硅烷中的至少一种。

41、优选地,所述硅烷偶联剂与硅微粉的质量比为(1-5):100。

42、优选地,所述硅烷偶联剂与气相二氧化硅的质量比为(3-10):100。

43、优选地,所述脱泡为抽真空脱泡,所述抽真空的真空度为-0.09mpa以上。

44、本发明的第三方面提供一种添加剂组合物的应用。

45、一种添加剂组合物在制备离型膜中的应用。

46、优选地,所述离型膜为超轻离型膜,所述超轻离型膜的离型力为1-3g/in。

47、一种超轻离型膜,所述超轻离型膜的制备原料组分包括:乙烯基硅油、添加剂组合物、溶剂、锚固剂、含氢硅油和催化剂。

48、优选地,按照质量份计,所述超轻离型膜的制备原料组分包括:乙烯基硅油100份、添加剂组合物5-8份、溶剂100-150份、锚固剂0.8-1.2份、含氢硅油2.5-3.0份、催化剂1.5-2.5份。

49、进一步优选地,按照质量份计,所述超轻离型膜的制备原料组分包括:乙烯基硅油100份、添加剂组合物6-8份、溶剂120-150份、锚固剂1-1.2份、含氢硅油2.5-3.0份、催化剂2-2.5份。

50、优选地,所述溶剂为乙酸乙酯。

51、优选地,所述锚固剂为道康宁9176锚固剂。

52、优选地,所述催化剂为铂金催化剂。

53、优选地,所述超轻离型膜的离型力为1-3g/in。

54、一种超轻离型膜的制备方法,包括如下步骤:

55、先将乙烯基硅油和溶剂混合,加入添加剂组合物,再加入锚固剂和含氢硅油,加入催化剂,涂布,熟化,制得超轻离型膜。

56、优选地,所述熟化的温度为40-50℃,所述熟化的时间为12-36小时。

57、相对于现有技术,本发明的有益效果如下:

58、本发明提供的添加剂组合物采用乙烯基硅油、乙烯基硅树脂、表面改性硅微粉、表面改性气相二氧化硅作为主要组分,其中,表面改性硅微粉为表面含有乙烯基和硅氢基的硅微粉,表面改性气相二氧化硅为表面含有乙烯基和硅氢基的气相二氧化硅,进一步将添加剂组合物用于制备超轻离型膜,离型力为1-3g/in,经常温(25℃)老化或者70℃老化3天(d)后,离型力仍然保持在3g/in以内,使用tesa7475测试,残余粘着率不低于90%,稳定性好,而且本发明提供的添加剂组合物使用方便,适合大批量涂布使用。

- 还没有人留言评论。精彩留言会获得点赞!