导热硅脂、导热硅脂的制备方法及用途与流程

本技术涉及热界面材料,更为具体地,涉及一种导热硅脂、导热硅脂的制备方法及用途。

背景技术:

1、目前,电子设备正在向高性能、密集化、高精度以及大功率的方向快速发展,导致电子设备的发热量大幅度提高。同时,电子设备的小型化又使其散热空间急剧减小,导致热量积聚。如果不能及时散热,将严重影响其稳定性和可靠性。为解决该问题,开发出来多种热界面材料,例如导热凝胶、导热垫片等。

技术实现思路

1、本技术是鉴于上述课题而进行的,其目的在于,提供一种导热硅脂、导热硅脂的制备方法及用途,以提高导热硅脂的性能。

2、第一方面,提供了一种导热硅脂,该导热硅脂包括:硅油,导热填料,以及含氟硅烷偶联剂。

3、本技术实施例提供的导热硅脂,含氟硅烷偶联剂能够通过水解与导热填料发生化学反应形成羟基,并且与硅油具有良好的相容性,因此可以作为连接导热填料与硅油的桥梁,以形成紧密的导热网络,能够协同提升导热硅脂的结构稳定性,从而能够表现出低油离度、高可靠性特征;并且,氟原子的电负性在元素中最高,使得碳氟键电子云大多聚集于氟原子一端,从而降低极化率且使得电子分布较均匀,并且氟原子的引入可以增大自由体积,从而降低单位体积内极化基团的数量,因此能够使得导热硅脂表现出较低的介电常数;此外,由于氟原子的存在,碳氟键极性小,含有碳氟键的化合物分子间作用力较低,因而表面能低,具有自润滑性,自润滑效应能有效抑制导热填料的团聚,防止导热硅脂导热不均,有利于导热填料之间相容性的提升而形成良好的导热网络,表现出良好的导热性能。综上,本技术实施例的导热硅脂能够兼具优良的导热性能、低介电常数和高可靠性。

4、结合第一方面,在第一方面可能的实现方式中,基于100重量份的导热硅脂,含氟硅烷偶联剂的含量为0.1-2重量份;可选地,含氟硅烷偶联剂的含量为0.5-2重量份。

5、基于上述实施例,导热硅脂中含氟硅烷偶联剂在此范围内,能够达到较好的偶联,有利于导热填料之间相容性的提升而形成良好的导热网络,从而能够表现出良好的导热性能。

6、在一种可能的实现方式中,该含氟硅烷偶联剂包括全氟癸基三乙氧基硅烷、全氟辛基三乙氧基硅烷、三氟丙烷三甲氧基硅烷、九氟己基三甲氧基硅烷中的一种或多种;可选地,含氟硅烷偶联剂包括全氟癸基三乙氧基硅烷。

7、进一步地,含氟硅烷偶联剂可以包括纯度大于或者等于96%的全氟癸基三乙氧基硅烷、全氟辛基三乙氧基硅烷、三氟丙烷三甲氧基硅烷、九氟己基三甲氧基硅烷中的一种或多种。

8、进一步地,含氟硅烷偶联剂可以包括纯度大于或者等于98%的全氟癸基三乙氧基硅烷、全氟辛基三乙氧基硅烷、三氟丙烷三甲氧基硅烷、九氟己基三甲氧基硅烷中的一种或多种。

9、结合第一方面,在第一方面可能的实现方式中,基于100重量份的导热硅脂,硅油的含量为5-35重量份;可选地,硅油的含量为5-25重量份。

10、结合第一方面,在第一方面可能的实现方式中,硅油包括甲基硅油、苯甲基硅油、乙烯基硅油、含氢硅油、氨基硅油、羟基硅油和含氟硅油中的一种或多种;可选地,硅油包括甲基硅油、乙烯基硅油、含氢硅油、氨基硅油和羟基硅油中的一种或多种。

11、具体的,当该硅油包括含氟硅油时,氟原子的含量增大,从而能够进一步降低导热硅脂的介电常数;并且基于氟元素所带来的自润滑效应,能够进一步抑制导热填料的团聚所带来的导热硅脂导热不均,从而提升导热硅脂的导热性能。

12、结合第一方面,在第一方面可能的实现方式中,基于100重量份的导热硅脂,导热填料的含量为64-94重量份;可选地,导热填料的含量为85-94重量份。

13、基于上述实施例,导热硅脂中导热填料在此范围内,有利于形成紧密的导热网络,能够提升导热硅脂的结构稳定性,从而能够表现出低油离度、高可靠性特征。

14、结合第一方面,在第一方面可能的实现方式中,导热填料包括无机填料,可选地,无机填料包括金属氧化物、金属氮化物、硅氧化物、硅碳化物、硅氮化物、硼氧化物、硼碳化物及硼氮化物中的一种或多种;可选地,无机填料包括三氧化二铝、氧化锌、氧化镁、氮化铝、氮化硼、二氧化硅中的一种或多种。

15、本技术实施例的导热填料增加了导热的传输路径,加速热量传递,从而进一步增大导热硅脂的导热系数,提高导热性能。

16、结合第一方面,在第一方面可能的实现方式中,导热填料的粒度范围为0.1-50μm;可选地,导热填料的粒度范围为0.5-40μm。

17、本技术实施例的导热填料的粒度在上述范围内,有利于导热填料在导热硅脂中的均匀分散,能够减少颗粒与颗粒之间的团聚,有利于形成紧密的导热网络,从而有利于提高导热硅脂的导热性能和结构稳定性,从而有利于降低油离度、提升可靠性。

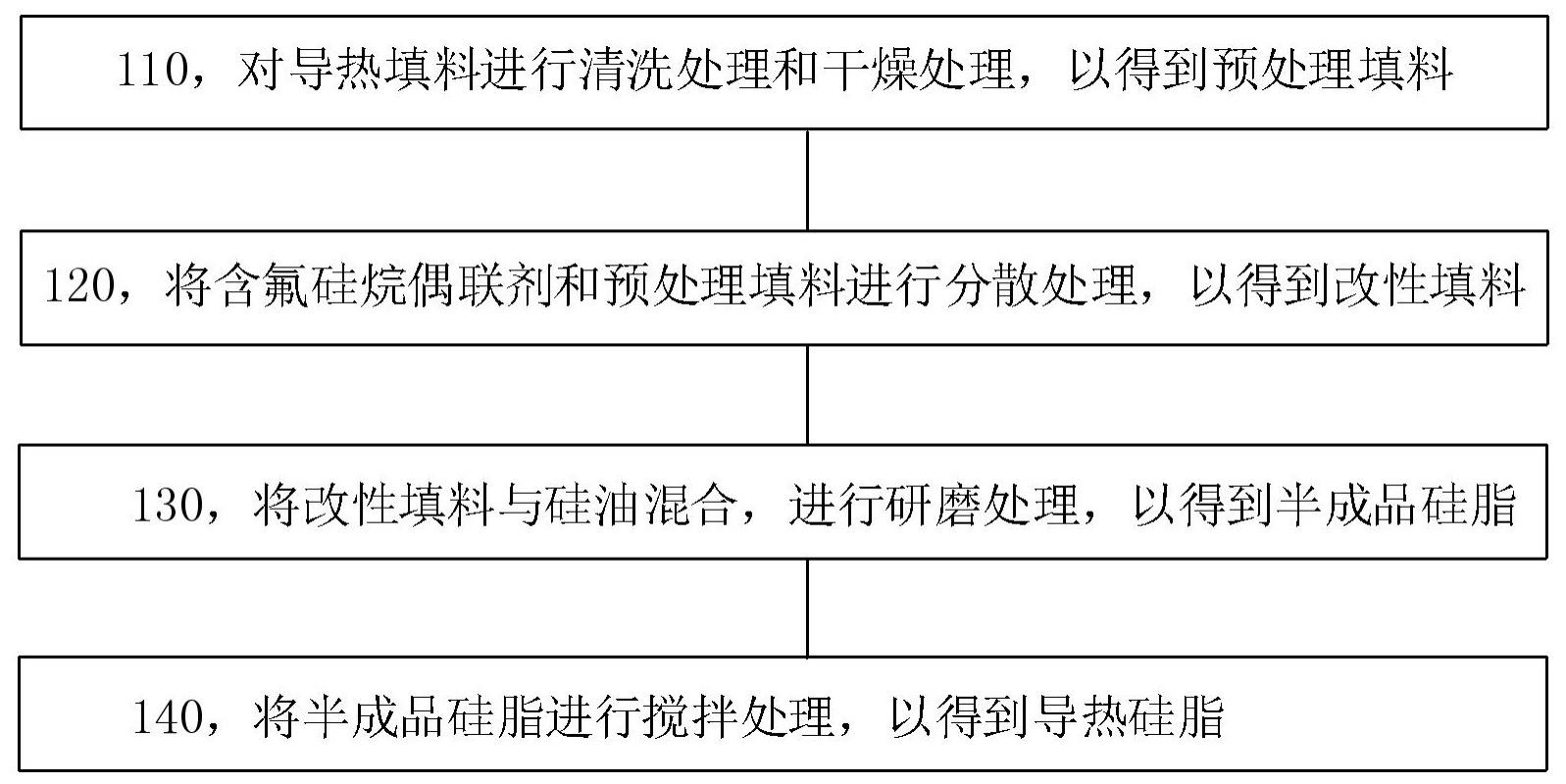

18、第二方面,提供了一种导热硅脂的制备方法,该制备方法包括:对导热填料进行清洗处理和干燥处理,以得到预处理填料;将含氟硅烷偶联剂和预处理填料进行分散处理,以得到改性填料;将改性填料与硅油混合,进行研磨处理,以得到半成品硅脂;将半成品硅脂进行搅拌处理,以得到导热硅脂。

19、基于上述实施例,将导热填料进行清洗处理和干燥处理,能够除去导热填料表面所含杂质和水分,从而有利于防止含氟硅烷偶联剂与导热填料之间的反应受到杂质或水分的影响而导致导热硅脂的结构稳定性下降。

20、结合第二方面,在第二方面可能的实现方式中,清洗处理包括超声分散;和/或,干燥处理包括真空干燥。

21、结合第二方面,在第二方面可能的实现方式中,超声分散的持续时间为5-12小时,和/或,真空干燥的温度为60-80℃。

22、结合第二方面,在第二方面可能的实现方式中,分散处理包括:将含氟硅烷偶联剂和预处理填料以第一转速搅拌,以得到预分散填料;将预分散填料以第二转速搅拌,进行超声协同分散,以得到改性填料,其中,第一转速小于第二转速。

23、基于上述实施例,在搅拌前,由于导热填料的粒度不均一,存在部分已团聚的导热填料,此时直接进行高速搅拌无法将已团聚的导热填料分散而影响导热硅脂的导热性能和可靠性,所以通过预分散以及后续高速搅拌与超声波机的协同分散可以保证导热填料与含氟硅烷偶联剂充分接触的同时得到紧密排列,形成良好的导热网络,有利于增加导热硅脂的导热性能和结构稳定性。

24、结合第二方面,在第二方面可能的实现方式中,第一转速为20-650 rpm/min,和/或,第二转速为500-1300 rpm/min;和/或,超声的频率为20-55khz。

25、结合第二方面,在第二方面可能的实现方式中,以第一转速搅拌的持续时间为5-30min;和/或,以第二转速搅拌的持续时间为10-30min。

26、结合第二方面,在第二方面可能的实现方式中,研磨处理包括:将改性填料与硅油通过三辊研磨机研磨至没有颗粒,得到半成品硅脂。

27、基于上述实施例,通过研磨处理能够实现材料的致密化和脱泡效果。

28、结合第二方面,在第二方面可能的实现方式中,搅拌处理包括在80-200℃的温度下抽真空,搅拌,以得到导热硅脂。

29、第三方面,提供一种第一方面中任一项的导热硅脂或根据第二方面中任一项的制备方法所制备的导热硅脂的在电子设备中的用途。

- 还没有人留言评论。精彩留言会获得点赞!