一种轻量化微孔耐高温胶板及其制备工艺的制作方法

本发明涉及橡胶制品制备,特别是涉及一种轻量化微孔耐高温胶板及其制备工艺。

背景技术:

1、我司现有的层压机耐高温橡胶板在经过持续的优化和改进后已经具有优异的使用性能,可长期在150摄氏度的高温环境下工作,使用寿命可达30000次,相应的制备工艺也经过了多次迭代,能制备质量稳定的大尺寸高耐用橡胶板。

2、在目前大尺寸胶板的生产中,仍然有一些困扰一线操作员工的问题,即这些胶板很长很宽、故而很重,具有几十公斤乃至几百公斤的重量,这使得其搬运、铺设、卷曲的过程都十分费时费力。

3、另外,胶板在长期的高温使用环境中,仍会慢慢的老化硬化,特别是在接近使用寿命次数时,有压坏太阳能光伏玻璃板的潜在可能。

4、现有技术大多是通过发泡的方式来取得胶板的轻量化,获取轻量级的胶板,橡胶的发泡大多是采用有机或无机发泡剂来进行,但这些发泡剂的物理性能、耐热性能、回弹性能均不能达到预期效果,压缩变形也比较大,无法满足现有的层压机上耐热胶板的综合物性要求。

5、因此,需要对现有技术进行改进,来获取一种轻量级的物性优异的胶板。

技术实现思路

1、本发明提供一种轻量化微孔耐高温胶板及其制备工艺,用以解决上述问题。

2、本发明采用的一个技术方案是:提供一种轻量化微孔耐高温胶板,其质量配比如下:

3、100份三元乙丙胶、55-70份炭黑、5-8份石蜡油、20-30份无机填料、4-7份微球发泡剂、5-10份氧化锌、0.5-1.0份硬脂酸、6-9份防老剂、4-6份硫化剂、2-3份助交联剂、0.4-0.7份发泡剂obsh。

4、进一步的,所述微球发泡剂与发泡剂obsh的配比为10:1,胶板具有最佳的综合性能。

5、进一步的,所述微球发泡剂的添加量为5份。

6、进一步的,所述三元乙丙胶选用两种enb型三元乙丙胶,分别为ep6470和ep4045。

7、进一步的,所述炭黑选用细粒子补强炭黑n330和中粒子炭黑n774,两者并用,所述无机耐热填料是煅烧高岭土。

8、进一步的,所述防老剂为445、rd和mb三者并用。

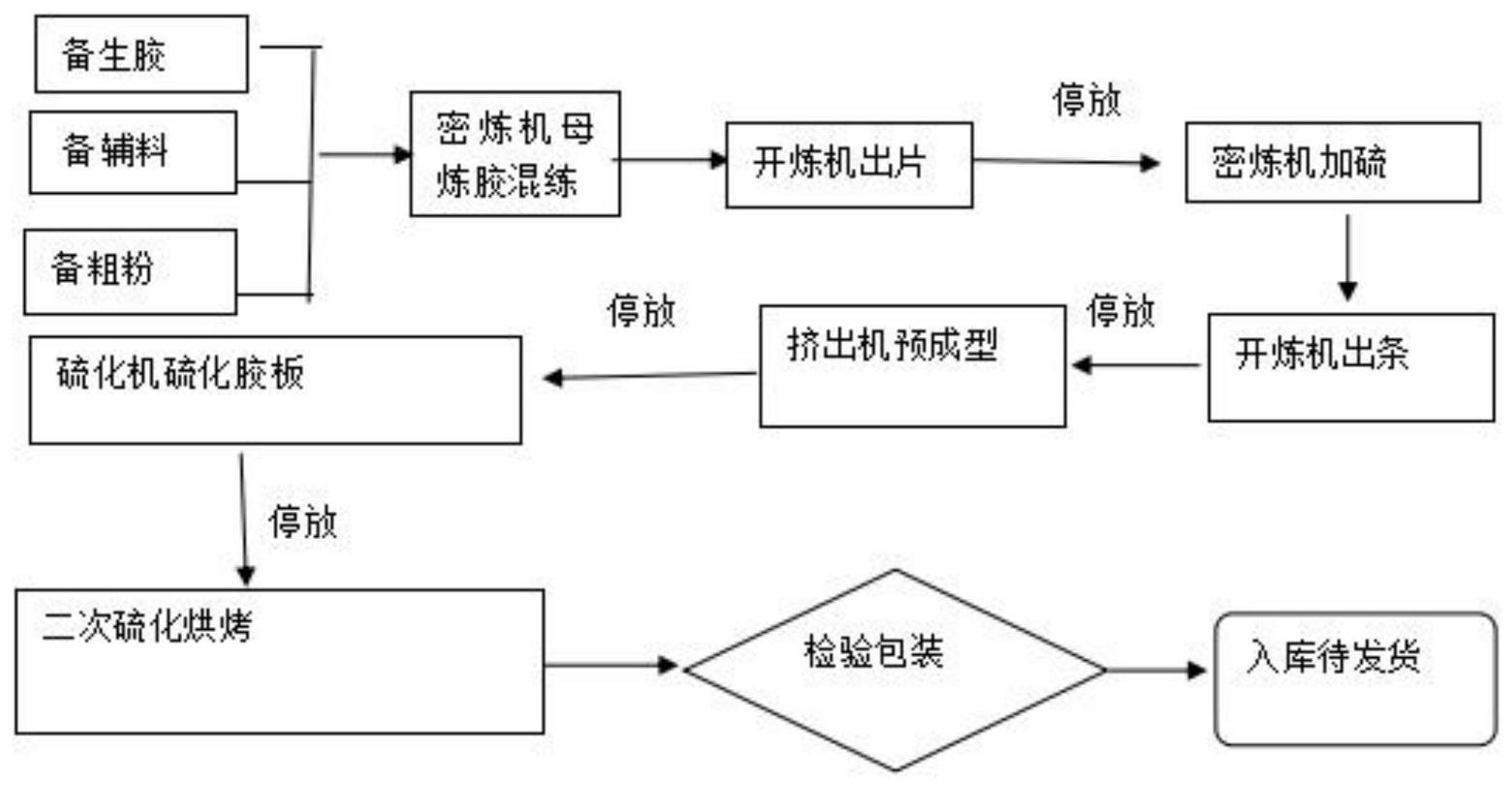

9、本发明采用的另一个技术方案是:提供一种轻量化微孔耐高温胶板的制备工艺,包括以下步骤:

10、s1、制备预分散粉:将微球发泡剂和无机填料置于搅拌釜里,搅拌均匀,搅拌温度控制在100℃以内,之后自然冷却晾干,得预分散粉;

11、s2、混炼阶段:将三元乙丙胶、炭黑、石蜡油、预分散粉、氧化锌、硬脂酸和防老剂加入密炼机内,密炼机采用逐段降速的方式进行混炼,从初始的35转到排料前的25转每分钟逐步降低,上顶栓压力为5.0-5.5公斤力,排胶温度在145-150摄氏度,排胶得到a炼胶;

12、s3、一次翻炼:将a炼胶加入开炼机进行一次翻炼,翻炼均匀后出片,停放冷却;

13、s4、加硫混炼阶段:将冷却后的a炼胶、硫化剂、助交联剂和发泡剂obsh加入密炼机内进行加硫混炼,密炼机转速为20-25转每分钟,上顶栓压力为3.5-4.0公斤力,排胶温度在95-105摄氏度,排胶得到b炼胶;

14、s5、二次翻炼:将b炼胶加入开炼机进行二次翻炼,翻炼均匀后出条,停放冷却;

15、s6、预成型阶段:将冷却后的b炼胶送入挤出成型机进行半成品预成型,得到所需尺寸的半成品胶板,停放冷却;

16、s7、硫化成型阶段:将半成品胶板放在平板硫化机上进行压制成型,得到成型胶板,卷曲停放。

17、进一步的,混炼阶段前后转子的速比在1:(1.02-1.05)范围内,混练总时间在300-360秒范围内,使用低温慢速混练的方法,避免破坏微球发泡剂壳体。

18、进一步的,加硫混炼阶段混练总时间在100-150秒范围内。

19、进一步的,一次翻炼、二次翻炼和预成型阶段的停放冷却时间不少于8小时。

20、进一步的,硫化成型阶段硫化温度在170-180℃范围内,硫化压力在12-15mpa范围内,硫化时间在500-600秒范围内,在硫化开模的瞬间,被压缩的微球内的烷烃气体和发泡剂obsh所分解出的气体在失去压力后快速的膨胀和释放出来,在胶板内形成立体的三维网状结构,使胶板比重降低,回弹增加。

21、本发明一种轻量化微孔耐高温胶板及其制备工艺的有益效果是:

22、1、本发明的胶料中使用了微球发泡剂,来替代有机或无机发泡剂,使胶板具有良好的物料性能、耐热性能和回弹性能,胶料中保留了一些发泡剂obsh来提高硫化阶段的稳定性,利用两类发泡剂的优点实现胶板的轻量和高回弹;

23、2、本发明通过与无机填料预搅拌的方式对微球发泡剂进行预分散,使混炼更均匀,并使用低温慢速混练的方法来保护微球发泡剂壳体,确保硫化过程中能形成均匀的微孔,保障胶板的综合性能。

技术特征:

1.一种轻量化微孔耐高温胶板,其质量配比如下:100份三元乙丙胶、55-70份炭黑、5-8份石蜡油、20-30份无机填料、4-7份微球发泡剂、5-10份氧化锌、0.5-1.0份硬脂酸、6-9份防老剂、4-6份硫化剂、2-3份助交联剂、0.4-0.7份发泡剂obsh。

2.根据权利要求1所述的一种轻量化微孔耐高温胶板,其特征在于,所述三元乙丙胶选用两种enb型三元乙丙胶,分别为ep6470和ep4045。

3.根据权利要求2所述的一种轻量化微孔耐高温胶板,其特征在于,所述炭黑选用细粒子补强炭黑n330和中粒子炭黑n774,两者并用,所述无机耐热填料是煅烧高岭土。

4.根据权利要求1-3任一所述的一种轻量化微孔耐高温胶板,其特征在于,所述微球发泡剂与发泡剂obsh的配比为10:1。

5.根据权利要求4所述的一种轻量化微孔耐高温胶板,其特征在于,所述微球发泡剂的添加量为5份。

6.一种轻量化微孔耐高温胶板的制备工艺,包括以下步骤:

7.根据权利要求6所述的一种轻量化微孔耐高温胶板的制备工艺,其特征在于,混炼阶段前后转子的速比在1:(1.02-1.05)范围内,混练总时间在300-360秒范围内,使用低温慢速混练的方法。

8.根据权利要求7所述的一种轻量化微孔耐高温胶板的制备工艺,其特征在于,加硫混炼阶段混练总时间在100-150秒范围内。

9.根据权利要求8所述的一种轻量化微孔耐高温胶板的制备工艺,其特征在于,一次翻炼、二次翻炼和预成型阶段的停放冷却时间不少于8小时。

10.根据权利要求6-9任一所述的一种轻量化微孔耐高温胶板的制备工艺,其特征在于,硫化成型阶段硫化温度在170-180℃范围内,硫化压力在12-15mpa范围内,硫化时间在500-600秒范围内。

技术总结

本发明提供一种轻量化微孔耐高温胶板及其制备工艺,其质量配比如下:100份三元乙丙胶、55‑70份炭黑、5‑8份石蜡油、20‑30份无机填料、4‑7份微球发泡剂、5‑10份氧化锌、0.5‑1.0份硬脂酸、6‑9份防老剂、4‑6份硫化剂、2‑3份助交联剂、0.4‑0.7份发泡剂OBSH。其制备方法为:制备预分散粉;混炼阶段排胶得到A炼胶;一次翻炼后停放冷却;加硫混炼阶段排胶得到B炼胶;二次翻炼后停放冷却;预成型阶段得到半成品胶板;最后硫化成型。本发明使用了微球发泡剂,使胶板具有良好的物性、耐热和回弹性能,并配合发泡剂OBSH来提高硫化阶段的稳定性,实现了胶板的轻量化和高回弹;使用低温慢速混练的方法来保护微球发泡剂壳体,确保硫化过程中能形成均匀的微孔,保障胶板的综合性能。

技术研发人员:陈建立

受保护的技术使用者:苏州斯尔泰光伏材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!