一种丙酸乙酯的生产方法与流程

本发明属于化工生产,具体涉及到一种丙酸乙酯的生产方法。

背景技术:

1、丙酸乙酯能与乙醇、乙醚混溶,是一种用途广泛的有机合成原料和溶剂。丙酸乙酯具有芳香味,在gb2760-2014中就被规定为可以使用的食用香料,常用来调制具有蜜糖、香蕉、菠萝、奶油香型的香料,广泛应用于香料工业,同时还能用作食品香精以及高级日用化妆品香精。在制药工业中丙酸乙酯还可用来生产病因性预防的抗疟药-乙胺嘧啶。另外,丙酸乙酯具有水溶性差、黏度低、凝固点低(-73.9 ℃)、沸点高(99.1 ℃)、锂盐溶解度高及锂离子电导率高等性质,可用作电解液添加剂甚至溶解锂盐的主溶剂,显著提升锂离子电池的低温性能,具有很大的市场空间,市场前景广阔。

2、根据原料和生产工艺的不同,可以将丙酸乙酯的合成方法分为两种:合成丙酸过程联产丙酸乙酯和酯化法合成丙酸乙酯。上世纪60年代,铑均相催化甲醇羰基化制醋酸获得成功,就曾有研究者用铑均相催化乙醇羰基化制丙酸的同时联产丙酸乙酯,但乙醇羰基化法合成丙酸乙酯的催化剂价格昂贵,工艺的温度与压力要求高,且丙酸乙酯的产率比较低,使得其难以在工业中大量应用。而酯化法则是以酸作为催化剂,让丙酸和乙醇在反应釜或固定床中进行酯化反应生成丙酸乙酯,后经中和、水洗、精馏得到成品。专利cn1059199c公开了一种以硫酸为催化剂连续化生产丙酸乙酯的工艺,但浓硫酸催化剂的存在对设备的腐蚀比较严重,且存在副反应多、后处理麻烦等问题。

3、目前国内丙酸乙酯的生产常采用单锅间歇酯化工艺,即以丙酸和过量的乙醇为原料,以均相酸催化剂,通过酯化反应生成丙酸乙酯,同时采用苯、甲苯或氯仿为溶剂,使溶剂与乙醇、水形成三元共沸物并通过共沸蒸馏除去酯化反应生成的水,丙酸乙酯粗品通过中和、洗涤以及干燥后精馏即可得到丙酸乙酯成品。但该工艺的产率较低,同时过量的乙醇导致工艺后期分离阶段所需的能耗大,催化剂浓硫酸也易对设备造成腐蚀。专利cn201910304020公开了一种采用硫酸氢钠为催化剂,反应精馏法生产制备丙酸酯的方法。该工艺相较与硫酸催化剂,硫酸氢钠对设备的腐蚀性会小很多,但是硫酸氢钠催化剂不易回收。杜慧丽在其硕士学位论文(河北工业大学2018)报道了采用树脂催化剂,反应精馏制备丙酸乙酯的工艺,但乙醇的转化率低。酯化法制备丙酸乙酯体系存在多种共沸组成,为了将酯化反应生成的水从体系及时移走,提高酯化转化率,塔顶需要大量的酯相回流,使得反应精馏能耗高。由于丙酸乙酯与乙醇、水会形成三元共沸物,为了打破共沸组成,梁术(石油化工,2022年第1期)提出采用无机分子筛膜脱水的方法。另外,反应精馏塔内反应段的温度较高,乙醇在酸性树脂催化作用会发生分子间脱水副反应,生成乙醚,不仅降低了反应的选择性,还增加了后续分离难度。

技术实现思路

1、鉴于现有技术的不足,本发明所要的解决的是现有反应精馏技术酯化法生产丙酸丙酯过程中转化率低,存在醚化副反应且能耗大等问题。

2、为实现这个目的,本发明采取以下技术方案:

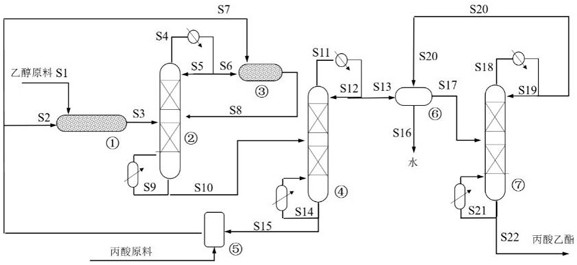

3、丙酸乙酯的生产工艺采用包括固定床主反应器、乙醇回收塔、固定床副反应器、丙酸回收塔、分层罐和乙酯精制塔等组成的系统。固定床主反应器出口与乙醇回收塔进料口相连接,乙醇回收塔塔顶采出连接固定床副反应器进料口,固定床副反应器的出口又与乙醇回收塔进料口相连,构成回路。乙醇回收塔塔釜采出口连接丙酸回收塔的进料口,丙酸回收塔的塔顶采出口与分层罐进料口相连接。分层罐的油相采出口与乙酯精制塔进料口相连接,乙酯精制塔的塔顶采出口又与分层罐的进料口相连接,分层罐和乙酯精制塔之间构成回路。丙酸回收塔的塔釜采出连接丙酸缓冲罐,丙酸缓冲罐与固定床主反应器相连接。

4、进一步的,所述固定床主反应器和固定床副反应器都装有强酸型阳离子交换树脂。反应器采用固定床方式装填,避免树脂在物料的流动冲击下发生机械磨损。

5、进一步的,所述的乙醇回收塔为板式分离塔或填料分离塔,乙醇回收塔精馏段的理论板数为15~25,提馏段的理论板数为15~25。

6、进一步的,所述的丙酸回收塔为板式分离塔或填料分离塔,丙酸回收塔精馏段的理论板数为15~25,提馏段的理论板数为15~25。

7、进一步的,所述的乙酯精制塔为板式分离塔或填料分离塔,乙酯精制塔精馏段的理论板数为10~20,提馏段的理论板数为10~20。

8、一种基于上述装置系统的丙酸乙酯的生产工艺,其工艺流程如下:

9、步骤a固定床反应:来自丙酸缓冲罐的一部分丙酸与乙醇原料按比例混合后送入固定床主反应器,丙酸和乙醇在强酸型阳离子交换树脂的催化作用下发生酯化反应生成丙酸乙酯;

10、步骤b乙醇回收:固定床主反应器流出的物料送至乙醇回收塔,在再沸器的加热作用下,精馏塔内进行汽液传质,未反应的乙醇和丙酸乙酯、水形成共沸从塔顶采出,气相物料经过冷凝器冷凝后形成的乙醇-丙酸乙酯-水的液相混合物,一部分作为回流返回乙醇回收塔,一部分采出并送至固定床副反应器反应;来自丙酸缓冲罐的丙酸一部分送至固定床副反应器,丙酸和乙醇在副反应器内继续发生酯化反应,反应后的物料返回乙醇回收塔继续参与分离;

11、步骤c丙酸回收:乙醇回收塔塔釜采出的物料送至丙酸回收塔,在再沸器的加热作用下,精馏塔内进行汽液传质,水和丙酸乙酯从塔顶采出,塔顶采出的气相物料经过冷凝器冷凝后形成的液相,一部分作为回流返回丙酸回收塔,一部分采出送至分层罐;分层罐上层采出的油相送入乙酯精制塔分离,下层物料作为废水直接排走;丙酸回收塔塔釜采出的丙酸则返回固定床主反应器循环套用;

12、步骤d产品分离:分层罐油相物料送入乙酯精制塔,在再沸器的加热作用下,精馏塔内进行汽液传质,丙酸乙酯和水形成共沸从塔顶采出,气相物料经过冷凝器冷凝后形成的液相,一部分作为回流返回乙酯精制塔,一部分采出并送至分层罐进料口;乙酯精制塔塔釜采出丙酸乙酯产品。

13、进一步的,所述固定床主反应器采用丙酸过量进料方式,丙酸和乙醇的进料摩尔比6~2 : 1。由于丙酸和乙醇酯化反应的平衡常数比较大,丙酸和乙醇的进料摩尔比越大,越有利于提高乙醇的转化率,但是受平衡常数限制,进料摩尔比超过3以后,乙醇的转化率提高不明显,而且过多丙酸循环量也会增加整个系统的能耗,因此优选3~2 : 1。

14、进一步的,所述固定床主反应器的反应温度65~75℃,固定床内催化剂装填体积与物料体积比为0.5~1.2 m3/(m3·h-1)。较低的反应温度保证乙醇在固定床内不发生醚化副反应,从而提高酯化反应的选择性。

15、进一步的,所述固定床副反应器的反应温度65~75℃,丙酸与乙醇-丙酸乙酯-水三元共沸混合物的进料质量比2.5~0.8 : 1,固定床内催化剂装填体积与物料体积比为0.5~1.2 m3/(m3·h-1)。采用丙酸大大过量的进料方式,在副反应器内将乙醇-丙酸乙酯-水三元共沸混合物中的乙醇继续转化为丙酸乙酯,不仅提高了乙醇的转化率,还打破了三元共沸组成,简化后续分离流程。

16、进一步的,所述乙醇回收塔操作回流比为r=3~6,常压操作,塔顶温度75~78℃,塔釜温度98~100℃。

17、进一步的,所述丙酸回收塔操作回流比为r=3~6,常压操作,塔顶温度77~79℃,塔釜温度138~141℃。

18、进一步的,所述乙酯精制塔操作回流比为r=2~5,常压操作,塔顶温度77~79℃,塔釜温度97~100℃。

19、与现有技术相比,本发明具有以下有益效果:

20、(1)本发明基于丙酸和乙醇酯化平衡转化率高、反应速率快的特点,采用丙酸过量的进料方式,在65~75℃的固定床反应器中进行液相反应,乙醇单程转化率达到85%以上的,避免了乙醇发生醚化副反应。固定床反应器结构简单,操作费用大大低于反应精馏塔。

21、(2)本发明将丙酸与乙醇-丙酸乙酯-水三元共沸混合物发生第二次酯化反应,通过酯化反应将乙醇转化为丙酸乙酯,打破三元共沸组成,降低分离难度。

22、(3)本发明利用乙醇与丙酸乙酯和水形成三元共沸物的沸点最低,采用反应-精馏分离的工艺路线,让少量未反应的乙醇在乙醇回收塔和固定床副反应器之间循环,通过酯化反应将乙醇转化为丙酸乙酯,实现乙醇高的转化率(99%以上)。

23、(4)丙酸在丙酸乙酯酯化体系中沸点最高,在精馏塔内没有汽化而是以液相形式从塔釜采出,因此提高丙酸过量比,有助于提高乙醇的转化率,但对精馏分离能耗影响不大。

- 还没有人留言评论。精彩留言会获得点赞!