一种纤维增强树脂复合材料、风机叶片及其制备方法与流程

本发明涉及复合材料,具体涉及一种纤维增强树脂复合材料、风机叶片及其制备方法。

背景技术:

1、纤维增强树脂复合材料因其高比强度、高比模量、耐腐蚀、可设计性强、易于整体成型等特点,已在海洋结构与装备材料中的应用逐渐增多。例如,将纤维增强树脂复合材料应用于风机叶片的制备。

2、预浸料是把树脂基体浸渍在增强体纤维中制成的,对于纤维增强树脂复合材料,相应的预浸料性能的好坏对最后所得到的复合材料性能影响非常大。具体的,碳纤维/环氧树脂预浸料中碳纤维通常以连续纤维或短切纤维的形式作为增强体与环氧树脂体系粘合在一起,属于碳纤维增强环氧树脂复合材料复合过程中的中间产物,其固化过程就是碳纤维与环氧树脂界面相互结合、复合材料力学和物理性能形成的过程。由于预浸料性能的重要性,使得研究预浸料原材料等成为了复合材料研究的重要方向。

3、目前,为了改善预浸料中纤维与树脂之间的浸润性和粘合性,提高复合材料制品的层间剪切等力学性能,通常情况下需要对碳纤维进行一定的表面处理,以使所得纤维增强树脂复合材料的综合性能更加优异。

技术实现思路

1、本发明的目的在于提供一种纤维增强树脂复合材料、风机叶片及其制备方法,其制备纤维增强树脂复合材料的原材料中,纤维与树脂之间的浸润性和粘合性强,从而使所得纤维增强树脂复合材料的力学性能等明显提升。进一步采用该纤维增强树脂复合材料制备风机叶片,使制备得到的风机叶片强度高、韧性好,整体使用效果好,使用寿命长。

2、为实现以上目的,本发明通过以下技术方案予以实现:

3、一种纤维增强树脂复合材料,包括以下原料:氮/稀土共掺杂碳纤维布、环氧树脂胶液;

4、所述环氧树脂胶液包括以下原料:环氧树脂、改性氮化硼纤维、固化剂、固化促进剂。

5、优选的,所述氮/稀土共掺杂碳纤维布的制备方法包括以下步骤:

6、(1)在冰水浴下,向水中加入苯胺、吲哚、稀土硝酸盐、高氯酸锂,搅拌,并采用氢氧化钠水溶液调节ph值至10.5-12,制备得到前驱体溶液;

7、(2)将碳纤维布完全浸入前驱体溶液中,并采用三电极体系,以石墨棒为对电极,饱和甘汞为参比电极,碳纤维布为工作电极,采用计时电位法电镀;电镀完成后,取出碳纤维布并进行水洗、真空干燥,即得氮/稀土共掺杂碳纤维布。

8、优选的,步骤(1)中,所述水、苯胺、吲哚、稀土硝酸盐、高氯酸锂的质量比为100:(0.2-0.5):(1.2-2.5):(0.5-1.2):(2-4.5);所述稀土硝酸盐为硝酸钕、硝酸铈、硝酸钐中的一种或多种;

9、所述搅拌时间为30-40min;所述氢氧化钠水溶液的质量分数为15-20%;

10、步骤(2)中,所述碳纤维布所用碳纤维为t700级碳纤维或t800级碳纤维,所述碳纤维布包括单向布、平纹布、斜纹布中的任意一种或至少两种的组合;所述电镀的时间为35-60min。

11、优选的,所述稀土硝酸盐为硝酸钕、硝酸铈按质量比1:(0.8-2)组成。采用该组合的稀土硝酸盐,可使改性效果更好。

12、优选的,所述改性氮化硼纤维的制备方法包括以下步骤:

13、向反应釜中加入氮化硼纤维、n,n-二甲基甲酰胺、氯化钴、组氨酸、十二烷基硫酸钠,再封闭反应釜,升温至90-95℃后保温搅拌4-5h,之后加入氨水将ph值调节为9.5-10.5,然后密闭反应釜并继续升温至125-130℃,保温搅拌3-4h,之后冷却至室温,过滤后采用乙醇和水洗涤,然后进行真空干燥,即得所述改性氮化硼纤维。

14、优选的,所述氮化硼纤维、n,n-二甲基甲酰胺、氯化钴、组氨酸、十二烷基硫酸钠的质量比为1:(5-7):(0.05-0.08):(0.03-0.06):(0.01-0.03);所述氮化硼纤维的长度为50-200μm。

15、优选的,所述纤维增强树脂复合材料包括以下重量百分比的原料:氮/稀土共掺杂碳纤维布42-53%、环氧树脂胶液47-58%;

16、所述环氧树脂胶液包括以下重量份的原料:环氧树脂100份、改性氮化硼纤维3-5.5份、固化剂31-38份、固化促进剂0.5-1.3份。

17、优选的,所述环氧树脂为环氧树脂e51、环氧树脂e44中的一种或多种;所述固化剂为d230、d400中的一种或多种,所述固化促进剂为2,4,6-三(二甲胺基甲基)苯酚。

18、优选的,所述纤维增强树脂复合材料的制备方法包括以下步骤:采用环氧树脂胶液制备胶膜,然后将所述胶膜与氮/稀土共掺杂碳纤维布复合,制备得到预浸料;然后将所述预浸料进行裁剪,并经过铺贴、固化成型,制备得到维增强树脂复合材料。

19、作为一个总的发明构思,本发明提供了一种风机叶片,包括风机叶片本体,所述风机叶片本体由上述纤维增强树脂复合材料制成。所述风机叶片本体包括叶身、接头。

20、本发明上述风机叶片的制备方法,包括以下步骤:

21、1)碳纤维/环氧树脂预浸料的制备:采用涂布机在离型纸上涂布环氧树脂胶液,使离型纸上形成厚度均匀的胶膜,涂覆温度为50-60℃;将氮/稀土共掺杂碳纤维布置于上下两层胶膜之间,并使上下两层胶膜与氮/稀土共掺杂碳纤维布热压复合在一起,热压复合温度为60-65℃,制备得到碳纤维/环氧树脂预浸料;

22、2)模压成型:对碳纤维/环氧树脂预浸料进行裁切,并将裁切后的碳纤维/环氧树脂预浸料铺贴于成型模具(叶片本体成型模具)上下模之间的型腔中,合模后,进行固化处理,固化制度为100℃/1.5h+130℃/2h+150℃/2h,固化过程中70-75℃开始施加5-7mpa的压力;然后保压冷却至室温,并进行脱膜。

23、本发明的有益效果是:

24、1、本发明采用氮/稀土共掺杂碳纤维布制备预浸料,并进一步用于制备纤维增强树脂复合材料,其中碳纤维布采用氮和稀土进行共掺杂改性,可改善碳纤维布的表面性能,增加活性基团含量,可使碳纤维布与环氧树脂之间的界面结合性能加强,使碳纤维布在树脂中形成更稳定的增强体网络,提升了树脂在碳纤维之间传递载荷的能力,减少复合材料受力时裂纹的产生,并使增强增韧效果更好,有效提升所得纤维增强树脂复合材料的强度和韧性等。

25、2、本发明在环氧树脂胶液中加入的改性氮化硼纤维,其具体采用氯化钴、组氨酸等进行改性,使得改性氮化硼纤维表面官能团丰富,使得氮化硼纤维与环氧树脂之间的相容性显著增强,两者结合力提升,从而使氮化硼纤维对补强效果增加,有效提升了纤维增强树脂复合材料的力学性能、耐腐蚀性能、耐热性能等。

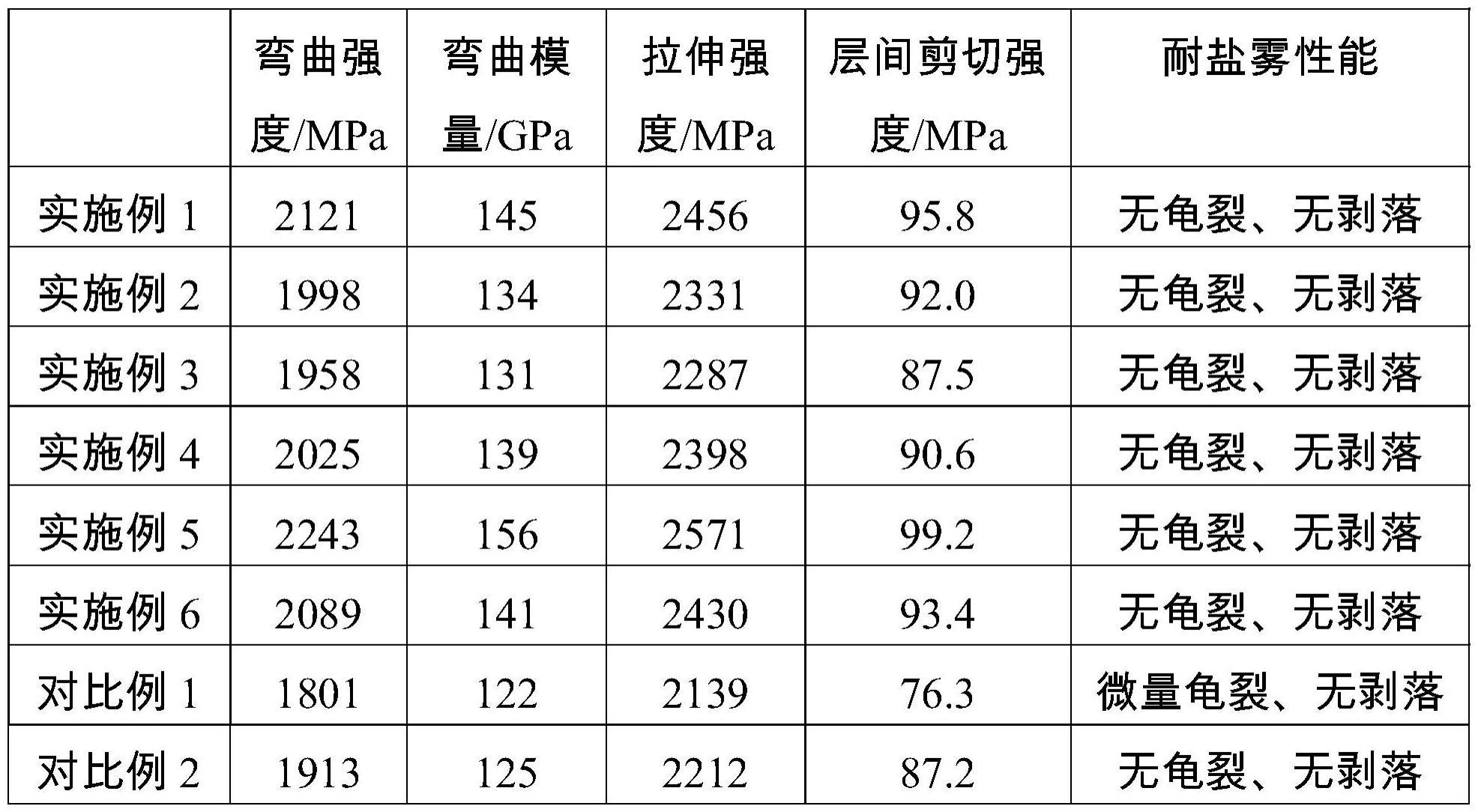

26、3、本发明通过对碳纤维布、氮化硼纤维进行特定的改性,使得制备纤维增强树脂复合材料的预浸料中,纤维与树脂之间的浸润性和粘合性有效增强,从而使所得纤维增强树脂复合材料的力学性能等明显提升。进一步采用该纤维增强树脂复合材料制备风机叶片,使制备得到的风机叶片强度高、韧性好,整体使用效果好,使用寿命长。

技术特征:

1.一种纤维增强树脂复合材料,其特征在于,包括以下原料:氮/稀土共掺杂碳纤维布、环氧树脂胶液;

2.根据权利要求1所述的纤维增强树脂复合材料,其特征在于,所述氮/稀土共掺杂碳纤维布的制备方法包括以下步骤:

3.根据权利要求2所述的纤维增强树脂复合材料,其特征在于,步骤(1)中,所述水、苯胺、吲哚、稀土硝酸盐、高氯酸锂的质量比为100:(0.2-0.5):(1.2-2.5):(0.5-1.2):(2-4.5);所述稀土硝酸盐为硝酸钕、硝酸铈、硝酸钐中的一种或多种;

4.根据权利要求3所述的纤维增强树脂复合材料,其特征在于,所述稀土硝酸盐为硝酸钕、硝酸铈按质量比1:(0.8-2)组成。

5.根据权利要求1所述的纤维增强树脂复合材料,其特征在于,所述改性氮化硼纤维的制备方法包括以下步骤:

6.根据权利要求5所述的纤维增强树脂复合材料,其特征在于,所述氮化硼纤维、n,n-二甲基甲酰胺、氯化钴、组氨酸、十二烷基硫酸钠的质量比为1:(5-7):(0.05-0.08):(0.03-0.06):(0.01-0.03);所述氮化硼纤维的长度为50-200μm。

7.根据权利要求1所述的纤维增强树脂复合材料,其特征在于,包括以下重量百分比的原料:氮/稀土共掺杂碳纤维布42-53%、环氧树脂胶液47-58%;

8.根据权利要求1所述的纤维增强树脂复合材料,其特征在于,所述纤维增强树脂复合材料的制备方法包括以下步骤:采用环氧树脂胶液制备胶膜,然后将所述胶膜与氮/稀土共掺杂碳纤维布复合,制备得到预浸料;然后将所述预浸料进行裁剪,并经过铺贴、固化成型,制备得到维增强树脂复合材料。

9.一种风机叶片,其特征在于,包括风机叶片本体,所述风机叶片本体由如权利要求1-8中任一项所述的纤维增强树脂复合材料制成。

10.一种如权利要求9所述风机叶片的制备方法,其特征在于,包括以下步骤:

技术总结

本发明提供了一种纤维增强树脂复合材料、风机叶片及其制备方法,其中纤维增强树脂复合材料包括以下原料:氮/稀土共掺杂碳纤维布、环氧树脂胶液;环氧树脂胶液包括以下原料:环氧树脂、改性氮化硼纤维、固化剂、固化促进剂。本发明制备纤维增强树脂复合材料的原材料中,纤维与树脂之间的浸润性和粘合性强,从而使所得纤维增强树脂复合材料的力学性能等明显提升,进一步采用该纤维增强树脂复合材料制备风机叶片,使制备得到的风机叶片强度高、韧性好,整体使用效果好,使用寿命长。

技术研发人员:马倩倩,谭高辉,王虎,肖澜

受保护的技术使用者:湖南弘辉科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!