一种反式-1-氯-3,3,3-三氟丙烯的生产方法与流程

本发明属于氟化工,具体涉及一种反式-1-氯-3,3,3-三氟丙烯的生产方法。

背景技术:

1、反式-1-氯-3,3,3-三氟丙烯(hcfo-1233zd(e))的odp值为0,gwp值为1.0,环保性能优良,毒性低,常态下不燃,使用安全,采用hcfo-1233zd(e)发泡体系合成的硬质聚氨酯泡沫塑料综合性能良好,绝热性能优异,被认为是r141b和r245fa的理想替代品。

2、中国专利cn103534227b公开了一种反式-1233zd的制备方法,该方法以243fa为原料,在催化剂的作用下脱hcl生成反式/顺式-1233zd,然后将顺式-1233zd催化异构化生成反式-1233zd。中国专利cn103946198b公开一种反式-1-氯-3,3,3-三氟丙烯的制造方法,该方法包括使顺式-1-氯-3,3,3-三氟丙烯与催化剂接触的工序的反式-1-氯-3,3,3-三氟丙烯的制造方法,所述催化剂为将氟化金属氧化物或金属氟化物在400~600℃下经过干燥处理而得到的化合物。

3、上述专利文件中所用的异构化催化剂均为金属卤化物,在反应之前需要用hf对催化剂进行活化,这种方法对反应器的材质要求较高,包括hastelloy、inconel、incoloy和含氟聚合物内衬,造成投入成本较高。并且所采用的催化剂的活性和使用寿命都不理想,反式-1-氯-3,3,3-三氟丙烯收率较低。

技术实现思路

1、为了解决现有技术中存在的问题,本发明的目的在于提供一种反式-1-氯-3,3,3-三氟丙烯的生产方法,本发明提供的生产方法成本低,顺式-1-氯-3,3,3-三氟丙烯转化率高,反式-1-氯-3,3,3-三氟丙烯的收率高。

2、本发明的技术方案是:

3、一种反式-1-氯-3,3,3-三氟丙烯的生产方法,包括如下步骤:

4、以顺式-1-氯-3,3,3-三氟丙烯为原料,在固定床反应器中,在复合催化剂的作用下反应生成反式-1-氯-3,3,3-三氟丙烯;

5、所述复合催化剂的制备方法如下:

6、s1、向zsm-5分子筛中加入溶剂,再加入硅烷化试剂和la的前驱体盐,搅拌均匀,然后加热、蒸干溶剂后,进行干燥、焙烧,得改性分子筛;

7、s2、将步骤s1所得的改性分子筛进行水热处理,然后进行压片成型,即得复合催化剂。

8、优选地,所述步骤s1中zsm-5分子筛、溶剂和硅烷化试剂的添加比例为10 g:90~110 ml:0.3~0.5 g,其中,zsm-5分子筛和硅烷化试剂以重量(g)计,溶剂以体积(ml)计。

9、进一步优选地,所述步骤s1中zsm-5分子筛、溶剂和硅烷化试剂的添加比例为10g:100 ml:0.4 g。

10、优选地,所述步骤s1中的la的前驱体盐的添加量以la的负载量计,所述la的负载量为1~5 wt%。

11、进一步优选地,所述la的负载量为1~3 wt%。

12、特别优选地,所述la的负载量为2 wt%。

13、优选地,所述步骤s1中的硅烷化试剂为六甲基二氧硅烷、氯化三甲基硅烷和正硅酸乙酯中的一种。

14、进一步优选地,所述步骤s1中的硅烷化试剂为六甲基二氧硅烷和正硅酸乙酯中的一种。

15、特别优选地,所述步骤s1中的硅烷化试剂为正硅酸乙酯。

16、优选地,所述步骤s1中la的前驱体盐为硝酸镧、氯化镧、硫酸镧和溴化镧中的一种。

17、进一步优选地,所述la的前驱体盐为硝酸镧、氯化镧和硫酸镧中的一种。

18、特别优选地,所述la的前驱体盐为硝酸镧。

19、优选地,所述步骤s1中的溶剂为水、甲醇、乙醇、甲苯和环己烷中的一种。

20、进一步优选地,所述步骤s1中的溶剂为水、甲醇、和甲苯中的一种。

21、特别优选地,所述步骤s1中的溶剂为甲醇和甲苯中的一种。

22、优选地,所述复合催化剂的制备方法中,在步骤s1中,向zsm-5分子筛中加入溶剂,再加入硅烷化试剂和la的前驱体盐,在45~55 ℃下搅拌均匀3~5 min,然后加热至80~100℃蒸干溶剂后,在110~130 ℃下干燥12 h,接着在450~600 ℃下焙烧4~7 h,得改性分子筛。

23、进一步优选地,所述步骤s1中,向zsm-5分子筛中加入溶剂,再加入硅烷化试剂和la的前驱体盐,在50 ℃下搅拌均匀3~5 min,然后加热至90 ℃蒸干溶剂后,在120 ℃下干燥12 h,接着在550 ℃下焙烧6 h,得改性分子筛。

24、优选地,所述复合催化剂的制备方法中,在步骤s2中的水热老化的过程中,需通入一定量的水和氮气,所述通入水的流量为2 ml/min,通入氮气的流量为10 ml/min,水热老化的温度为450~550 ℃,时间为2.5~3.5 h。

25、进一步优选地,所述步骤s2中的水热老化的温度为500 ℃,时间为3 h。

26、优选地,所述固定床反应器中,反应温度为120~320oc,原料与复合催化剂的接触时间为6~20 s。

27、进一步优选地,所述固定床反应器中,反应温度为130~250oc,原料与催化剂的接触时间为8~15 s。

28、特别优选地,所述固定床反应器中,反应温度为150~230oc,原料与催化剂的接触时间为8~13 s。

29、另外,本发明中制得的复合催化剂可以通过再生进行回收使用,所述的复合催化剂的再生方法可以采用本领域的常规再生方法,例如:将复合催化剂在空气中500℃焙烧3h,即得。

30、本发明反式-1-氯-3,3,3-三氟丙烯的生产方法的反应机理如下:

31、本发明以顺式-1-氯-3,3,3-三氟丙烯为原料,在本发明制得的复合催化剂的作用下进行异构化反应,反应得到反式-1-氯-3,3,3-三氟丙烯。本发明制得的复合催化剂以zsm-5分子筛为基础,zsm-5分子筛中的b酸性位是烯烃异构化反应的活性位,顺式-1-氯-3,3,3-三氟丙烯的c=c双键与质子酸性位(b酸位)的π键形成弱相互作用,吸附到分子筛上,生成π配位的复合物。顺式-1-氯-3,3,3-三氟丙烯吸附完成后进一步与分子筛上的o原子发生作用,生成烷氧基复合物,此时的烷氧基复合物为顺式,然后该烷氧基复合物发生碳链上的扭转,变为反式烷氧基复合物,进而发生c-o键的断裂,生成热力学上更稳定的反式-1-氯-3,3,3-三氟丙烯。

32、但是,本技术发明人发现,在异构化的反应过程中,会有部分的顺式-1-氯-3,3,3-三氟丙烯聚合为长链烯烃,这些长链烯烃还会裂解产生hf,一方面,长链烯烃的存在会在催化剂的表面形成积碳,堵塞催化剂的孔道,造成催化剂的活性和寿命下降;另一方面,裂解产生的hf会对分子筛的结构造成破坏,容易造成分子筛骨架的坍塌,进而造成催化剂的永久性失活。

33、为了解决反应中遇到的这两个问题,本发明在复合催化剂的制备过程中首先对zsm-5分子筛的表面进行硅烷化处理,硅烷化试剂与分子筛表面的硅羟基反应而在表面接枝有机官能团,主要通过si-oh与有机硅的共价结构实现;同时加入的la+能够选择性更高的进入到分子筛的孔道内与孔道内的羟基结合以la(oh)2+形态与分子筛骨架相互作用,使al-o键变强,提高了zsm-5分子筛的骨架稳定性,从而可以明显的提高本发明制得的复合催化剂的使用寿命。

34、进一步地,在分子筛硅羟基反应过程中,分解产生的二氧化硅会沉积到zsm-5分子筛的表面,覆盖掉一部分的强酸位;因此,本发明还对硅烷化处理之后的zsm-5分子筛进行水热处理,水热处理可以去除孔道内和表面大部分的非骨架铝,增大分子筛的孔道尺寸,有利于长链烯烃的吸脱附,减少催化剂表面的积碳,从而进一步延长催化剂的使用寿命。

35、与现有技术相比,本发明的有益效果如下:

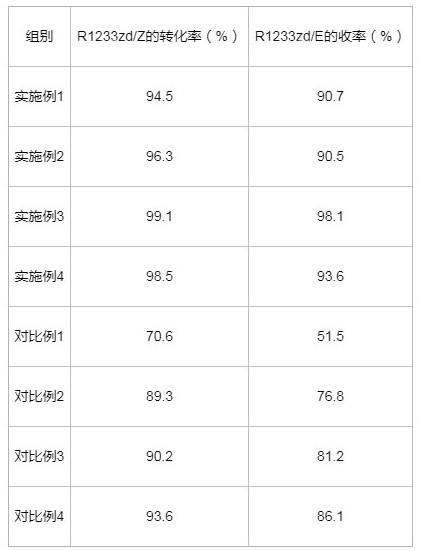

36、(1)本发明提供的生产方法操作简单,生产成本低,可以有效提高顺式-1-氯-3,3,3-三氟丙烯的转化率和反式-1-氯-3,3,3-三氟丙烯的收率。

37、(2)本发明提供的复合催化剂的使用寿命较长,可以连续使用240h以上,有利于工业上连续生产,同时还可以进行再生处理后继续重复使用,提高使用的性能的同时还能提升整个催化剂的使用寿命,降低催化剂的再生成本和生产成本。

38、(3)本发明的催化剂不含有金属卤化物,不会造成反应器材的损耗,也可避免造成环境污染,适合大规模的工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!