一种亲水性的加成型室温硫化硅橡胶与制备方法及应用与流程

本技术涉及一种加成型室温硫化硅橡胶改性的方法,具体涉及一种亲水性的加成型室温硫化硅橡胶与制备方法及应用。

背景技术:

1、加成型室温硫化硅橡胶是指含乙烯基的聚硅氧烷(简称基胶)与交联剂含氢硅油在铂催化剂作用下,于室温下通过硅氢加成反应形成的具有三维网状结构的弹性体。

2、加成型室温硫化硅橡胶在硫化过程中不产生副产物、收缩率极小、能深层硫化,因而可用来制备纯度高、透明性高、精密度高的产品。并且室温硫化硅橡胶具有耐热、耐寒、无毒、耐生物老化、生理惰性、对人体组织反应极小、植入人体组织后不引起异物反应、对周围组织不引发炎症及良好的物理机械性能等优点,在生物医疗领域具有广泛的应用。但硅橡胶因为独特的螺旋分子结构导致其表面极性很低,容易吸附灰尘,并且具有很强的疏水性,从而使组织细胞不易黏附,植入后与机体的亲合力差,这极大限制了在生物医疗领域的应用,因此需要相关的表面处理技术解决此问题,进一步拓宽加成型室温硫化硅橡胶在生物医疗领域的应用范围。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种亲水性好、不易吸附灰尘、无毒、安全、且能够植入人体组织的一种加成型室温硫化硅橡胶,本技术提供一种亲水性的加成型室温硫化硅橡胶与制备方法及应用。

2、第一方面,本技术提供一种亲水性的加成型室温硫化硅橡胶的制备方法,包括如下步骤:

3、s1、将完成脱气泡后的硅橡胶倒入模具中,静置待其充分流平,制得完成流平的硅橡胶;

4、s2、对完成流平的硅橡胶进行固化处理,制得完成固化的硅橡胶;

5、s3、对完成固化的硅橡胶进行等离子处理,制得完成等离子处理的硅橡胶;

6、s4、将水性聚氨酯溶液喷涂在等离子处理后的硅橡胶的表面,使水性聚氨酯溶液附着在硅橡胶表面,制得完成喷涂的水性聚氨酯硅橡胶;

7、s5、对喷涂后的水性聚氨酯硅橡胶进行固化处理,获得一种表面具有亲水性的加成型室温硫化硅橡胶。

8、通过采用上述技术方案,本技术解决了现有技术中存在的加成型室温硫化硅橡胶生物相容性差、机体容易产生排异反应、表面容易沾污且不易清洗等问题。其机理在于,通过对加成型室温硫化硅橡胶进行等离子处理,达到了使加成型室温硫化硅橡胶表面具有亲水性的效果。在此基础上对改性后的加成型室温硫化硅橡胶表面使用水性聚氨酯溶液进行喷涂处理,使加成型室温硫化硅橡胶表面亲水性大幅度提高,并且可以长久保持;同时可以阻止加成型室温硫化硅橡胶中硅油的析出,降低表面粘性,减少灰尘吸附,更有顺滑感;还具有生物安全性和血液相容性。

9、可选的,步骤s1所述脱气泡后的硅橡胶采用如下制备方法获得:

10、s1.1、取双组分加成型室温硫化硅橡胶的a组分和b组分,并混合a组分和b组分,制得a和b组分的混合物;

11、s1.2、对a和b组分的混合物依次进行搅拌处理和脱气泡处理,制得完成脱气泡的硅橡胶。

12、可选的,所述步骤s1.1中,所述a和b组分的混合物中,a组分和b组分的质量比为1:1。

13、通过采用上述技术方案,提高了由本技术所述一种加成型室温硫化硅橡胶表面亲水性改性的方法获得的产品的性能和稳定参数。其机理在于,双组分室温硫化硅橡胶具有防潮、防腐以及防震优势,可以提高由此双组分室温硫化硅橡胶制备获得的产品性能和稳定参数。并且,双组分室温硫化硅橡胶具有较快的硫化时间,这一点是优于单组分室温硫化硅橡胶之处。同时,双组分室温硫化硅橡胶硫化后具有优良的防粘性能,从而更好地实现不易吸附灰尘的效果。

14、同时,本技术通过使用相同量的a组分和b组分,实现了本技术所述加成型室温硫化硅橡胶具有更好的质量的效果。其机理在于,当使用具有a、b组分的双组分室温硫化硅橡胶时,若a组分和b组分的混合比例不正确,则会导致硅胶无法固化完全,最终获得的产品性能较差,甚至无法使用。因此,本技术为了避免本技术所述加成型室温硫化硅橡胶出现气泡而导致产品性能和质量不佳的问题,选择了由相同质量的a组分和b组分组成的双组分室温硫化硅橡胶,从而避免了本技术所述加成型室温硫化硅橡胶出现无法固化的现象。

15、可选的,所述步骤s1.2搅拌处理中,搅拌速率为400-800r/min、搅拌时间为5-15min。

16、通过采用上述技术方案,本技术实现了本技术所述一种亲水性的加成型室温硫化硅橡胶具有更稳定的性能和亲水性的效果。其机理在于,在制备一种亲水性的加成型室温硫化硅橡胶时,若搅拌速率忽快忽慢,都会导致在制备一种亲水性的加成型室温硫化硅橡胶时,导致混合不均匀,使得硅橡胶固化不完全,从而影响制备获得的产品质量和性能不佳的情况。本技术通过限定搅拌速率和搅拌时间达到了,实现了制备质量更好的一种亲水性的加成型室温硫化硅橡胶的效果。

17、可选的,所述步骤s1.2脱气泡处理中,采用真空脱气泡处理;所述脱气泡处理中,脱气泡时间为3-5min。

18、通过采用上述技术方案,本技术所述一种亲水性的加成型室温硫化硅橡胶实现了质量更佳的效果。其机理在于,当空气中的氧气、氮气被激发与加成型室温硫化硅橡胶表面发生反应,产生羧基、羟基以及氨基等活性基团,这些基团会与水性聚氨酯中的基团形成氢键或共价键,进而使水性聚氨酯涂层能够与硅橡胶表面紧密结合,不容易脱落。

19、可选的,所述步骤s2固化处理中,固化温度为50-60℃,固化时间为20-40min;

20、所述步骤s3等离子处理中,等离子处理功率为200-400w,等离子处理流量为2-4l/min,等离子处理时间为3-5min。

21、可选的,所述步骤s4中,所述水性聚氨酯溶液为水性聚氨酯和交联剂的混合物;

22、所述水性聚氨酯溶液中水性聚氨酯与交联剂的质量比例为15~20:1。

23、可选的,所述水性聚氨酯溶液中水性聚氨酯与交联剂的质量混合比例为15~20:1。

24、可选的,所述步骤s5固化处理中,固化温度为50-80℃,固化时间为10-25min。

25、第二方面,本技术提供了一种表面具有亲水性的加成型室温硫化硅橡胶,所述一种表面具有亲水性的加成型室温硫化硅橡胶是本技术所述制备方法制备获得。

26、通过采用上述制备方法,本技术达到了对加成型室温硫化硅橡胶该改性的效果,使加成型室温硫化硅橡胶具有跟更好的亲水性。

27、第三方面,本技术提供了本技术所述的一种亲水性的加成型室温硫化硅橡胶的制备方法在制备生物医药材料中的应用。

28、综上所述,本技术包括以下至少一种有益技术效果:

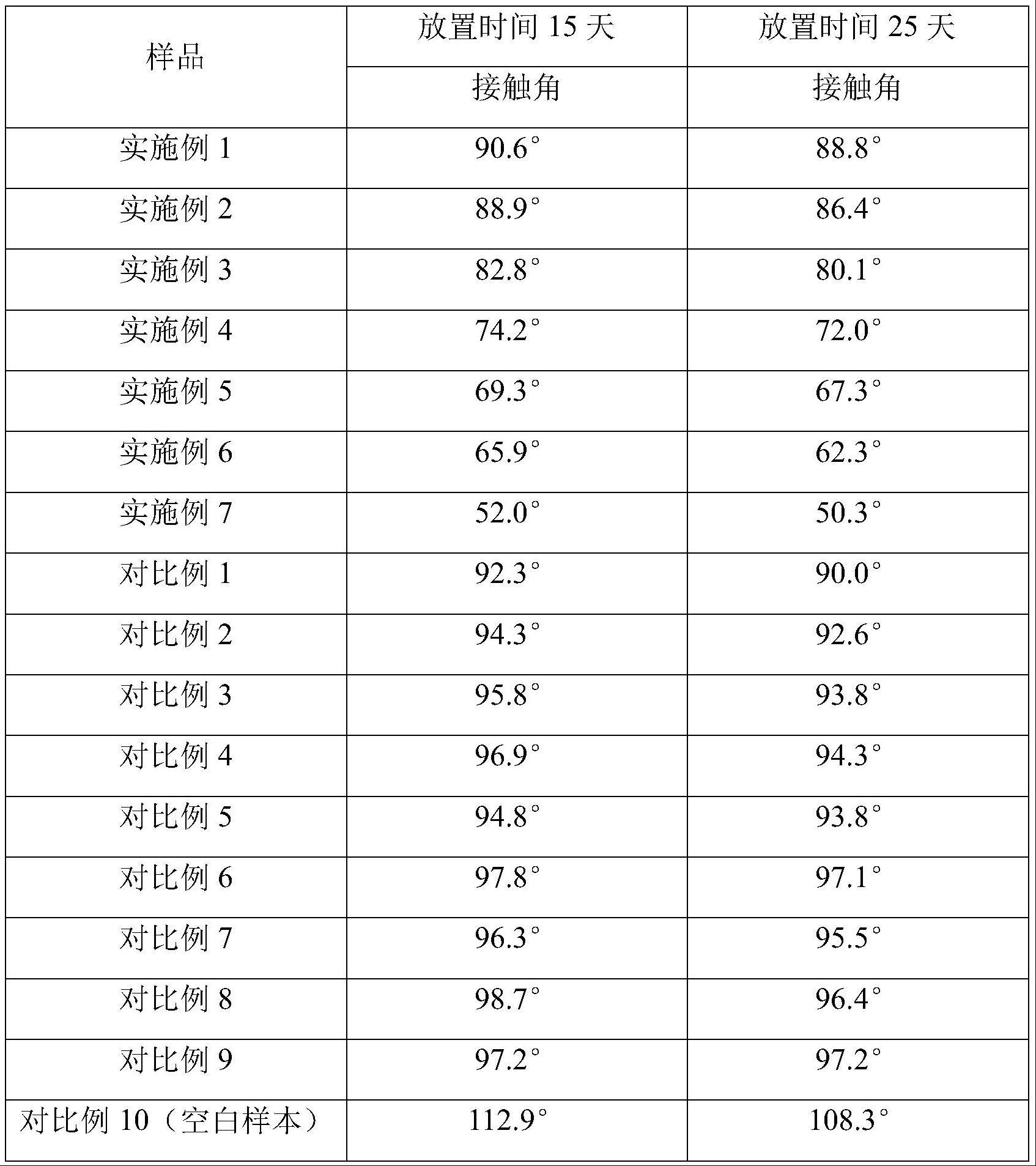

29、1.采用本技术提供的一种亲水性的加成型室温硫化硅橡胶的制备方法制备获得的产品,具有较好的亲水性。

30、2.采用本技术提供的一种亲水性的加成型室温硫化硅橡胶的制备方法制备获得的产品,具有较好的稳定性和更优质的质量。

31、3.采用本技术提供的一种亲水性的加成型室温硫化硅橡胶的制备方法制备获得的产品,具有较好的产品稳定性。

32、4.采用本技术提供的一种亲水性的加成型室温硫化硅橡胶的制备方法制备获得的产品,具有优良的防粘性能,从而更好地实现不易吸附灰尘的效果。

33、5.本技术提供的一种亲水性的加成型室温硫化硅橡胶的制备方法能够在制备生物医药材料中应用。

34、具体实施方式

35、以下结合实施例对本技术作进一步详细说明。

36、第一方面,本技术提供了一种亲水性的加成型室温硫化硅橡胶的制备方法,包括如下步骤:

37、s1、将完成脱气泡后的硅橡胶倒入模具中,静置待其充分流平,制得完成流平的硅橡胶;

38、s2、对完成流平的硅橡胶进行固化处理,制得完成固化的硅橡胶;

39、s3、对完成固化的硅橡胶进行等离子处理,制得完成等离子处理的硅橡胶;

40、s4、将水性聚氨酯溶液喷涂在等离子处理后的硅橡胶的表面,使水性聚氨酯溶液附着在硅橡胶表面,制得完成喷涂的水性聚氨酯硅橡胶;

41、s5、对喷涂后的水性聚氨酯硅橡胶进行固化处理,获得一种表面具有亲水性的加成型室温硫化硅橡胶。

42、第二方面,本技术提供一种表面具有亲水性的加成型室温硫化硅橡胶,所述一种表面具有亲水性的加成型室温硫化硅橡胶是由本技术提供的一种亲水性的加成型室温硫化硅橡胶的制备方法制备获得。

43、第三方面,本技术提供一种本技术所述的一种亲水性的加成型室温硫化硅橡胶的制备方法在制备生物医药材料中的应用。

44、发明人在对硅橡胶进行研究时发现,硅橡胶因为独特的螺旋分子结构导致其表面极性很低,容易吸附灰尘,并且具有很强的疏水性,从而使组织细胞不易黏附,植入后与机体的亲合力差,发明人为了解决硅橡胶存在的亲水性低、易吸附灰尘等问题,研究了一种能够提高硅橡胶亲水性以及解决硅橡胶吸附灰尘等问题的一种亲水性的加成型室温硫化硅橡胶的制备方法,包括如下步骤:

45、s1、将完成脱气泡后的硅橡胶倒入模具中,静置待其充分流平,制得完成流平的硅橡胶;

46、s2、对完成流平的硅橡胶进行固化处理,制得完成固化的硅橡胶;

47、s3、对完成固化的硅橡胶进行等离子处理,制得完成等离子处理的硅橡胶;

48、s4、将水性聚氨酯溶液喷涂在等离子处理后的硅橡胶的表面,使水性聚氨酯溶液附着在硅橡胶表面,制得完成喷涂的水性聚氨酯硅橡胶;

49、s5、对喷涂后的水性聚氨酯硅橡胶进行固化处理,获得一种表面具有亲水性的加成型室温硫化硅橡胶。

50、通过采用上述技术方案,本技术解决了现有技术中存在的加成型室温硫化硅橡胶生物相容性差、机体容易产生排异反应、表面容易沾污且不易清洗等问题,同时,使用本技术提供的一种亲水性的加成型室温硫化硅橡胶的制备方法制备获得的产品质量更加地优良。

- 还没有人留言评论。精彩留言会获得点赞!