一种对氯甲苯和邻氯甲苯的提纯方法与流程

本发明涉及氯甲苯提纯领域,尤其是涉及一种对氯甲苯和邻氯甲苯的提纯方法。

背景技术:

1、对氯甲苯,又名4-氯甲苯,是一种有机化合物,化学式为c7h7cl,主要用作染料、医药、有机合成的中间体,也可用作溶剂。对氯甲苯的沸点为162℃,外观为无色透明液体,不溶于水,溶于乙醇、氯仿、乙酸等有机溶剂。对氯甲苯可用于制备农药杀虫剂、农药除草剂、农药植物生长调节剂、染料和医药等的中间体。

2、邻氯甲苯,又名2-氯甲苯,是一种有机化合物,化学式为c7h7cl,与对氯甲苯互为同分异构体。邻氯甲苯主要用作染料、医药、有机合成的中间体及橡胶、合成树脂的溶剂。邻氯甲苯的沸点为158℃,外观为无色透明液体,能溶于苯、甲苯、醇、醚、酮、乙酸丁酯、二氯甲烷、氯仿等有机溶剂。邻氯甲苯可用于制备邻氯苯甲醛、邻氯苯甲酸、邻氯苯腈、邻氯苯甲酰氯等有机化合物。

3、对氯甲苯和邻氯甲苯是甲苯液相氯化后的主要产物,其通过侧链和环上反应,能够制备出许多重要的精细化学品和中间体。甲苯液相氯化后,所得的氯化液中一般包括有对氯甲苯、邻氯甲苯,以及极少量的间氯甲苯。针对于氯化液中对氯甲苯、邻氯甲苯的分离提纯,现有方法主要有:分子筛吸附分离法、降膜冷冻结晶法、磺化分离法、溶剂萃取分离法、精馏分离法。其中,磺化分离法和精馏分离法为主流的对氯甲苯、邻氯甲苯分离方法。

4、由于对氯甲苯和邻氯甲苯沸点比较接近,在工业化生产过程中,两者的分离较为困难。为获得较理想的分离效果,获得高纯度产品,精馏分离法所需的理论塔板数超过250块,在实际生产中,通常需要采用三塔甚至多塔串联进行精馏分离,其工艺复杂,过程控制难度大,所需精馏装置多,分离能耗居高不下,不利于生产企业碳排放的降低,且长时间生产设备维护难度高。

5、磺化分离法是利用邻氯甲苯与对氯甲苯的磺化活性不同,使氯化液中的邻氯甲苯先被磺化,磺化产物经结晶、水解制得分离出的邻氯甲苯;同样的,完成邻氯甲苯的分离之后,氯化液中剩余的对氯甲苯也可以在邻氯甲苯之后被磺化,并通过结晶、水解制得分离出的对氯甲苯。磺化分离法具有工艺条件温和,工艺过程控制简单等特点。但是,在实际操作过程中,为保证邻氯甲苯的磺化效果,磺化效率较低;并且,投入的大量磺化剂可能出现过量磺化的问题,进而导致磺化过程中,邻氯甲苯和少量的对氯甲苯均发生有磺化反应,不利于后续邻氯甲苯的提纯,也降低对氯甲苯的收率及产量。同时,氯化液中邻氯甲苯分离完成后,对剩余的对氯甲苯继续进行磺化、结晶、水解过程,还会导致磺化及水解废液的成倍增加,进而成倍增加后续废液处理压力,废液处理成本高。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种对氯甲苯和邻氯甲苯的提纯方法,能够对甲苯通氯制得的氯化液中的对氯甲苯、邻氯甲苯实现有效分离提纯,能够在保证制得的对氯甲苯、邻氯甲苯纯度及收率的同时,避免磺化过程中,投入的大量磺化剂出现的过量磺化问题;以及,有效降低对氯甲苯和邻氯甲苯分离提纯过程中的废液产生,降低后续废液处理压力及处理成本。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种对氯甲苯和邻氯甲苯的提纯方法,由以下步骤组成:磺化、结晶、邻氯甲苯提纯、对氯甲苯提纯。

4、所述磺化,由以下步骤组成:一级磺化、二级磺化、三级磺化。

5、所述一级磺化,将氯化液导入至第一高位槽内,将浓度为20-25wt%的发烟硫酸导入至第二高位槽内;第一高位槽与微通道反应器的第一进料口管道连接,第二高位槽与微通道反应器的第二进料口管道连接。氯化液和发烟硫酸同时进入至微通道反应器的第一微反应模块内混合反应,控制第一微反应模块的温度为105-115℃,物料在第一微反应模块内的停留时间为10-15min,获得一级磺化物并出料至第二微反应模块。

6、所述一级磺化中,氯化液为甲苯与氯气反应的氯化反应液;

7、发烟硫酸与氯化液中邻氯甲苯的摩尔比为0.57-0.6:1;

8、发烟硫酸进入至第一微反应模块的进料速率为氯化液进料速率的32-35%;

9、第一微反应模块内装填有4a分子筛和5a分子筛,装填量为氯化液总重量的3-4wt%。4a分子筛和5a分子筛的重量份比值为2-3:1。

10、所述二级磺化,一级磺化物和浓度为20-25wt%的发烟硫酸同时进入至微通道反应器的第二微反应模块内,控制第二微反应模块的温度为115-125℃,物料在第二微反应模块内的停留时间为10-15min,获得二级磺化物并出料至第三微反应模块。

11、所述二级磺化中,发烟硫酸与氯化液中邻氯甲苯的摩尔比为0.45-0.48:1;

12、发烟硫酸进入至第二微反应模块的进料速率为一级磺化物进料速率的30-32%;

13、第二微反应模块内装填有4a分子筛和5a分子筛,装填量为氯化液总重量的2-3wt%。4a分子筛和5a分子筛的重量份比值为1-2:1。

14、所述三级磺化,二级磺化物进料至微通道反应器的第三微反应模块内,控制第三微反应模块的温度为125-130℃,物料在第三微反应模块内的停留时间为5-10min,获得三级磺化物并出料。

15、所述三级磺化中,第三微反应模块内装填有4a分子筛和5a分子筛,装填量为氯化液总重量的2-3wt%。4a分子筛和5a分子筛的重量份比值为1-2:1。

16、所述结晶,将三级磺化物导入至结晶釜内,以0.1-0.2℃/min的降温速率,降温至12-15℃,保温,静置结晶至无晶体析出,经一次压滤获得一次滤饼和一次压滤液;采用0.4-0.5倍体积的二氯甲烷淋洗一次滤饼,经二次压滤获得二次滤饼和二次压滤液;将二次滤饼转入至水解釜,进行邻氯甲苯提纯;将淋洗液、一次压滤液、二次压滤液合并导入至分离釜,进行对氯甲苯提纯。

17、所述结晶中,二氯甲烷的温度为10-12℃。

18、所述邻氯甲苯提纯,由以下步骤组成:水解、邻氯甲苯精制。

19、所述水解,结晶步骤中的二次滤饼与2.5-3.5倍体积的去离子水在水解釜中混合均匀,升温至110-120℃,保温回流水解1-2h,获得水解液。

20、所述邻氯甲苯精制,搅拌条件下,以1-2kg/min的投料速率,向水解液中加入二氯甲烷,二氯甲烷投加完成后,继续搅拌30-60min,静置分层,将有机相导入至邻氯甲苯精制釜内,控制真空度为0.03-0.05mpa,升温至90-95℃,保温蒸馏掉轻组分,获得邻氯甲苯。

21、所述邻氯甲苯精制中,水解液与二氯甲烷的体积比为1:0.2-0.3。

22、对氯甲苯提纯,由以下步骤组成:分离、对氯甲苯精制。

23、所述分离,结晶步骤中的淋洗液、一次压滤液、二次压滤液合并导入至分离釜内,搅拌20-30min;搅拌条件下,采用纯碱调节ph值至6.5-7,静置分层;将水层导入至硫酸钠回收工段,制得副产物硫酸钠;将有机相导入至装填有4a分子筛的预处理釜内,缓慢搅拌1-2h后,滤出固体物,固体物经分子筛再生处理后重复利用;滤液导入至对氯甲苯精制釜内,进行对氯甲苯精制处理。

24、所述分离中,4a分子筛与有机相的体积比为0.08-0.1:1。

25、所述对氯甲苯精制,控制对氯甲苯精制釜的真空度为0.03-0.05mpa,升温至90-95℃,保温蒸馏掉轻组分,轻组分经冷凝、除杂,可回收获得二氯甲烷;重组分由精馏塔中部进料,控制精馏塔塔顶温度为92-94℃,控制塔内压力为0.006-0.008mpa,进行精馏处理;精馏塔塔顶气体经冷凝后,精馏处理前40-60min,冷凝液由塔顶全回流至精馏塔内;全回流完成后,精馏塔塔顶气体经冷凝后,70-75%的冷凝液由塔顶回流至精馏塔内,25-30%的冷凝液作为产品对氯甲苯采出。

26、与现有技术相比,本发明的有益效果为:

27、(1)本发明的对氯甲苯和邻氯甲苯的提纯方法,通过微通道反应器对含有对氯甲苯和邻氯甲苯的氯化液进行一级至三级磺化,同时在一级至三级磺化过程中配合采用4a分子筛、5a分子筛,通过4a分子筛、5a分子筛对磺化物料的吸附除杂及反应调控作用,进行三级磺化反应,制备三级磺化物;三级磺化物经结晶处理后,对结晶物和结晶液分别进行邻氯甲苯提纯、对氯甲苯提纯,能够对氯化液中的对氯甲苯、邻氯甲苯实现有效分离提纯,能够在保证制得的对氯甲苯、邻氯甲苯纯度及收率的同时,避免磺化过程中,投入的大量磺化剂出现的过量磺化问题;以及,有效降低对氯甲苯和邻氯甲苯分离提纯过程中的废液产生,降低后续废液处理压力及处理成本。

28、(2)本发明的对氯甲苯和邻氯甲苯的提纯方法中,一级磺化至三级磺化过程中,工艺条件温和,反应效率高,能够对氯化液中的邻氯甲苯进行有效磺化,同时,发明人经大量试验及研究发现,采用微通道反应器进行一级至三级磺化过程中,配合4a分子筛和5a分子筛,能够在磺化物料进行吸附除杂的同时,实现对微通道反应器内磺化反应的调控,避免微通道反应器中反应效率过高,导致磺化效果不稳定的问题,能够保证微通道反应器中氯化液中邻氯甲苯磺化的稳定、高效进行,制得的三级磺化物中邻氯甲苯含量为0.015-0.021wt%,能够提高后续对邻氯甲苯、对氯甲苯的分离提纯效果,保证制得的对氯甲苯、邻氯甲苯纯度及收率的提高。

29、(3)本发明的对氯甲苯和邻氯甲苯的提纯方法,氯化液中的邻氯甲苯被磺化、结晶分离后,无需对对氯甲苯进行再次磺化、结晶、水解处理,能够降低多次磺化、水解产生的大量废液,减轻后续废液处理压力,降低废液处理成本;且无需采用三塔或多塔串联精馏,简化提纯所需的装置,降低过程控制难度,降低生产能耗。

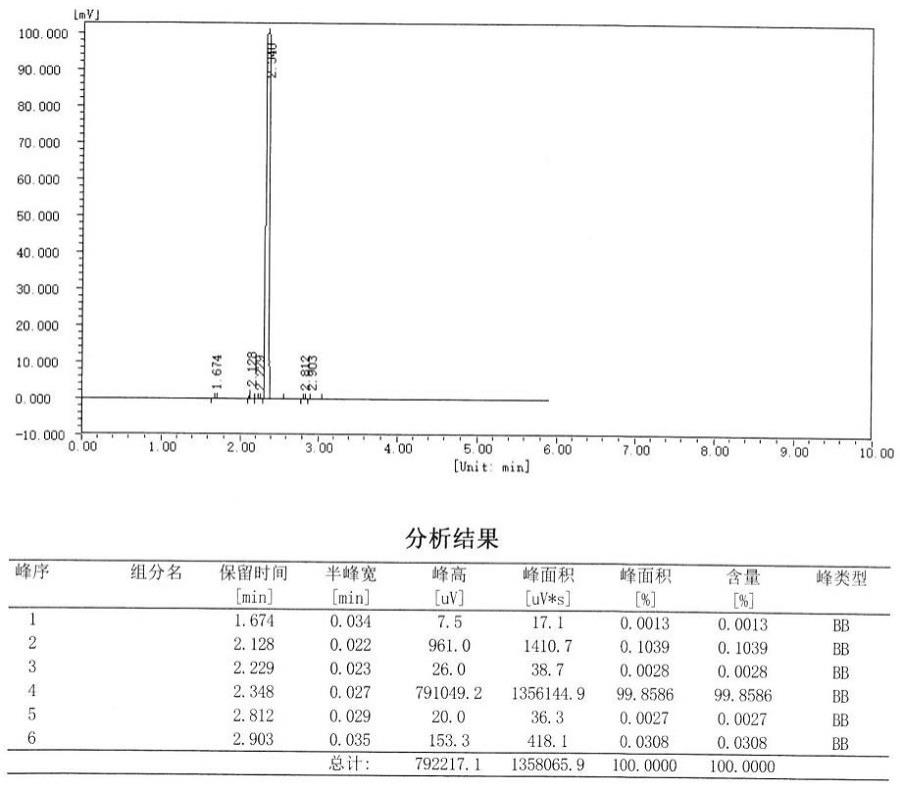

30、(4)本发明的对氯甲苯和邻氯甲苯的提纯方法,制得的邻氯甲苯纯度为99.80-99.86wt%,收率为99.0-99.2%;制得的对氯甲苯的纯度为99.90-99.92wt%,收率为99.2-99.6%。

31、(5)本发明的对氯甲苯和邻氯甲苯的提纯方法,工艺过程简洁,易于控制及设备维护,适合工业化规模生产。

- 还没有人留言评论。精彩留言会获得点赞!