一种低收缩热塑性聚酰胺弹性体发泡材料及其制备方法

本发明属于发泡材料领域,具体涉及一种低收缩热塑性聚酰胺弹性体发泡材料及其制备方法。

背景技术:

1、聚酰胺弹性体是一类软段与硬段相互交替嵌段的聚酰胺型的热塑性弹性体(tpe)材料,其中硬段为高度结晶的聚酰胺,而软段为非结晶型的聚醚或聚酯。因为聚酰胺弹性体既有橡胶的弹性,同时又保留了聚酰胺树脂的强度、韧性和耐磨性,所以其发泡材料具有更优异的回弹性、隔热性、抗压缩性等,从而广泛应用于鞋类、医疗、渗透和运动器材等领域。本专利使用的聚酰胺弹性体为尼龙6弹性体,与当下使用广泛的尼龙12弹性体相比,成本更低,发展潜力更大,并且国内外对聚酰胺弹性体发泡材料研究较少,其具有充足的发展空间。

2、基于超临界流体发泡技术的聚酰胺弹性体发泡材料和其他弹性体发泡材料一样基本为闭孔结构,存在严重的收缩问题。闭孔结构往往都会导致发泡剂与空气的置换存在一个时间差。因此当co2作为物理发泡剂时的扩散速率远高于空气的扩散速率,co2快速从泡孔逃逸时,空气来不及扩散进泡孔内,使得泡孔内压力低于大气压力,使得聚酰胺弹性体发泡材料无法抵抗负压,导致发泡材料出现体积收缩现象严重、泡孔坍塌破裂以及性能明显下降等问题,从而丧失实际的应用价值。

3、为解决热塑性弹性体材料发泡后收缩严重的问题,前人进行了大量的研究,中国专利文献cn103709726及cn104385479公开了一种挤出热塑性聚氨酯弹性体发泡珠粒及其制备方法,该方法是采用超临界流体,添加1-3wt%的二氧化硅、蒙脱土、滑石等无机填料为发泡成核剂,通过连续挤出发泡来制备tpu发泡粒子,但是由于tpu在熔融状态下熔体强度较低,导致材料的泡孔结构难于控制,样品收缩严重。

4、随后中国专利文献cn108239386a及cn109867946a公开了一种热塑性聚氨酯发泡粒子及其制备方法,该发明将热塑性聚氨酯弹性体、热塑性树脂聚合物、相容剂及以无机填料为发泡成核剂进行挤出造粒得到共混合金颗粒,并通过超临界co2发泡成型工艺得到tpu发泡颗粒,上述发明主要是利用热塑性树脂高模量来抑制泡沫收缩,虽然制备了尺寸稳定性好、最低密度可达0.06g/cm3且基本不收缩、外观饱满tpu发泡颗粒,但是由于热塑性树脂的大量添加降低了热塑性聚氨酯弹性体的弹性。

5、目前虽已有tpu发泡颗粒基本不收缩的制备方法,但关于成本更低、潜力更高的热塑性聚酰胺弹性体发泡材料的收缩问题还有待进一步研究。中国专利文献cn109943079a公开了一种聚酰胺弹性体发泡材料及其制备方法,该发明先以聚酰胺弹性体为基体、柠檬酸为熔体粘度调节剂、0.5-5wt%的纳米二氧化硅、滑石粉和纳米碳酸钙等无机填料为成核剂,以及合适的发泡助剂进行挤出成型;随后将发泡前用体通过间歇发泡法并以超临界流体为物理发泡剂进行制备,得到的聚酰胺弹性体发泡材料虽然质轻、柔软性好、泡孔尺寸均匀、密度较低,但是该发明并没有给出解决聚酰胺弹性体发泡材料收缩问题的有效方案。

6、因此制备一种稳定性好、收缩率低,外观饱满、回弹性良好、吸附性能优异的聚酰胺弹性体发泡材料具有广泛的市场前景。

技术实现思路

1、本发明提供了一种低收缩热塑性聚酰胺弹性体发泡材料及其制备方法,解决了由于热塑性聚酰胺弹性体发泡材料的闭孔结构而导致的其体积收缩严重、泡孔坍塌合并及性能明显下降等技术问题。

2、根据本发明的第一方面,提供了一种低收缩热塑性聚酰胺弹性体发泡材料,其特征在于,由热塑性聚酰胺弹性体组合物经发泡制成,热塑性聚酰胺弹性体组合物按重量计包括以下原料:90~99份热塑性聚酰胺弹性体、0-10份聚酰胺、0.5-5份无机填料、1-2份润滑剂、0.1-0.5份抗氧剂、0-1.5份扩链剂,其中,无机填料与热塑性聚酰胺弹性体之间的界面张力大于等于2mn/m,以及热塑性聚酰胺弹性体组合物具有0.05-0.2g/cm3范围内的表观密度。

3、可选地,在上述低收缩热塑性聚酰胺弹性体发泡材料中,热塑性聚酰胺弹性体为软段与硬段相互交替嵌段的聚酰胺型热塑性弹性体材料,其中,硬段选自聚酰胺6,聚酰胺12、聚酰胺66、聚酰胺610、聚酰胺11、聚酰胺1010中的至少一种,软段包括聚醚和聚酯中的至少一种。

4、可选地,在上述低收缩热塑性聚酰胺弹性体发泡材料中,无机填料与热塑性聚酰胺弹性体之间的界面张力大于等于5mn/m。

5、可选地,在上述低收缩热塑性聚酰胺弹性体发泡材料中,无机填料为硅酸钙,以及无机填料为1-3份。

6、可选地,在上述低收缩热塑性聚酰胺弹性体发泡材料中,无机填料为硅灰石,优选地,为表面处理的硅灰石,以及无机填料为0.5-3份。

7、可选地,在上述低收缩热塑性聚酰胺弹性体发泡材料中,扩链剂为为苯乙烯和马来酸酐的无规共聚物(sma)或多官能团环氧化合物中的至少一种。

8、根据本发明的第二方面,提供了上述的低收缩热塑性聚酰胺弹性体发泡材料的制备方法,包括以下步骤:s1.将热塑性聚酰胺弹性体、聚酰胺、无机填料、润滑剂、抗氧剂和扩链剂按比例加入挤出机中,在220-240℃之间进行熔融共混,然后进行挤出造粒,制成热塑性聚酰胺弹性体组合物,将热塑性聚酰胺弹性体组合物加入挤出机挤出成片材或板材;s2.将热塑性聚酰胺弹性体组合物片材放入高压炉、高压釜或模压机中,高压炉、高压釜或模压机温度设置在200-220℃之间,在熔融的热塑性聚酰胺弹性体组合物熔体中通入物理发泡剂,使饱和压力在10-20mpa之间,饱和0.5-2小时,然后泄压发泡,得到低收缩热塑性聚酰胺弹性体发泡材料。

9、根据本发明的第三方面,提供了上述的低收缩热塑性聚酰胺弹性体发泡材料的制备方法,包括以下步骤:s1.将热塑性聚酰胺弹性体、聚酰胺、无机填料、润滑剂、抗氧剂和扩链剂按比例加入挤出机,在220-240℃熔融共混,然后进行挤出造粒,制成热塑性聚酰胺弹性体组合物;s2.将热塑性聚酰胺弹性体组合物加入双阶挤出发泡系统中,第一阶挤出机温度在210-230℃之间,按重量计将0.1-3份的发泡剂通入熔融的热塑性聚酰胺弹性体组合物熔体中,并与之混合均匀,得到含气热塑性聚酰胺弹性体组合物熔体;通过第二阶单螺杆挤出机或熔体冷却器将含气热塑性聚酰胺弹性体组合物熔体冷却到190-210℃,使得机头压力大于10mpa,经机头挤出后,得到低收缩热塑性聚酰胺弹性体发泡材料,或在第二阶单螺杆挤出机后连接至少一个柱塞缸,将含气热塑性聚酰胺弹性体组合物熔体被挤出到柱塞缸中,然后经柱塞缸注射进入模具中,发泡成型,得到低收缩热塑性聚酰胺弹性体发泡材料。

10、根据本发明的第四方面,提供了上述的低收缩热塑性聚酰胺弹性体发泡材料的制备方法,包括以下步骤:s1.将热塑性聚酰胺弹性体、聚酰胺、无机填料、润滑剂、抗氧剂和扩链剂按比例加入挤出机,在220-240℃熔融共混,然后进行挤出造粒,制成热塑性聚酰胺弹性体组合物;s2.将热塑性聚酰胺弹性体组合物加入注塑机中,注塑机温度在210-230℃之间,按重量计将0.1-5份的发泡剂通入熔融的热塑性聚酰胺弹性体组合物熔体中并与之混合均匀,得到含气热塑性聚酰胺弹性体组合物熔体,然后将含气热塑性聚酰胺弹性体组合物熔体以大于等于50mpa的注射压力,注入模具中得到低收缩热塑性聚酰胺弹性体发泡材料。

11、根据本发明的第五方面,提供了上述的低收缩热塑性聚酰胺弹性体发泡材料的制备方法,包括以下步骤:s1.将热塑性聚酰胺弹性体、聚酰胺、无机填料、润滑剂、抗氧剂和扩链剂按比例加入挤出机,在220-240℃熔融共混,然后进行挤出造粒,制成热塑性聚酰胺弹性体组合物;s2.将热塑性聚酰胺弹性体组合物加入到挤出机中,挤出机的温度在200-230℃之间,按重量计将0.1-10份的发泡剂通入热塑性聚酰胺弹性体组合物熔体中并与之混合均匀,得到含气热塑性聚酰胺弹性体组合物熔体,经过片材模头挤出,压力释放,发泡剂形成微小气泡,被包覆在热塑性聚酰胺弹性体内,冷却定型形成截面均匀、蜂窝状的低收缩热塑性聚酰胺弹性体发泡片材。

12、本发明的有益效果为:

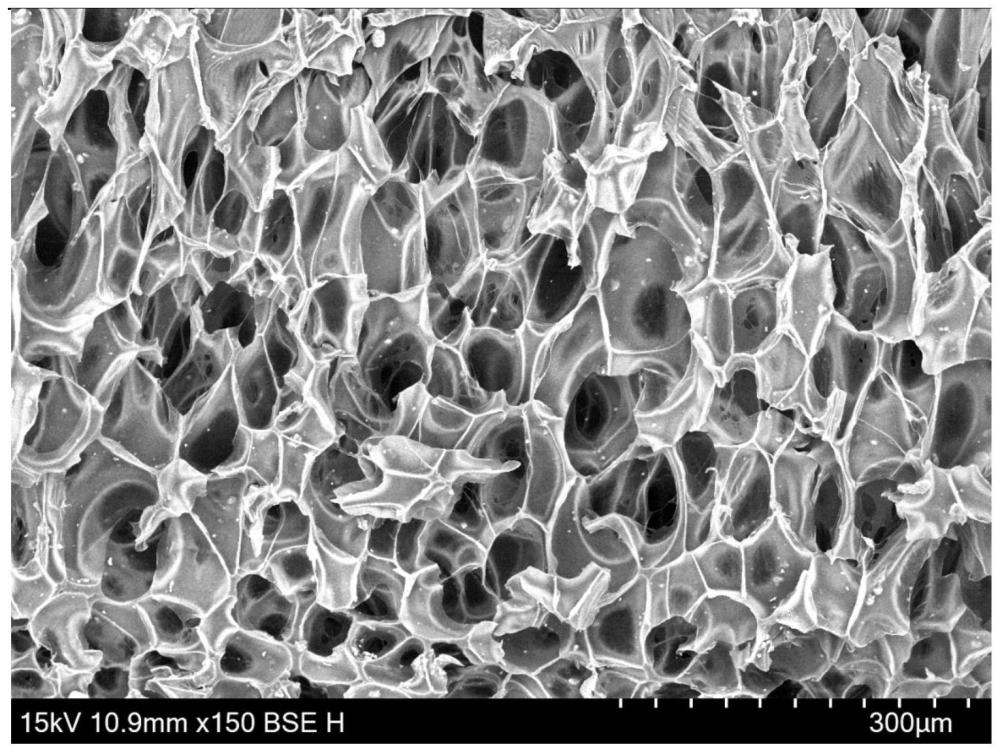

13、以聚酰胺弹性体为原料,通过加入与热塑性聚酰胺弹性体界面张力较大的无机填料进行共混改性,使得聚酰胺弹性体基质相和无机填料分散相具有更低的成核能垒,更利于气体在两相界面的非均相成核,另又由于聚酰胺弹性体与无机填料是不相容体系,两相界面之间的相互作用非常弱,随后气泡的生长会导致聚合物两相界面粘接的脱离,从而促进开孔结构的形成,通过将聚酰胺弹性体发泡材料制备成开孔结构,允许发泡剂和空气以相同数量级的速率进行置换,从而可以避免较大的负压导致严重的泡沫收缩。因此本发明通过超临界发泡工艺制得的低收缩热塑性聚酰胺弹性体发泡材料具有高发泡倍率、高开孔率以及极低的收缩率。该方法工艺简单易操作,有效地解决了热塑性弹性体发泡材料体积收缩严重、泡孔坍塌等问题,并赋予热塑性聚酰胺弹性体优异的吸附性能。

- 还没有人留言评论。精彩留言会获得点赞!