一种反应结晶制备烟酸的方法及装置与流程

本发明涉及烟酸结晶,特别的涉及一种反应结晶制备烟酸的方法及装置。

背景技术:

1、烟酸属于维生素b族,又称尼克酸、维生素b3、抗癞皮病因子,分子式为c6h5no2,烟酸外观为白色晶体或白色结晶性粉末,也是一种应用广泛的医药中间体。

2、烟酸生产方法有硝酸氧化法、空气氧化法、电解氧化法、氨氧化法等,目前应用最广泛的为氨氧化法(cn201610753005),流程为3-甲基吡啶在催化剂床层中与氨和氧气按一定比例进行气固相催化氧化,生成3-氰基吡啶,水解纯化得到烟酸,此方法直接制得的烟酸为无定型粉末,烟酸无晶体外观,颗粒分布为120目以下占比90%以上,在过滤过程中易跑料,离心机甩干周期长,且洗涤困难,需使用大量水洗涤才能稳定控制离子残留合格,大量水洗涤会降低产品的收率;且烘干结束后的物料易吸潮、结块、流动性差、堆积比重小,难以包装。

技术实现思路

1、本发明的目的就在于为了解决上述问题而提供一种反应结晶制备烟酸的方法及装置,解决目前的方法直接制得的烟酸为无定型粉末,烟酸无晶体外观,颗粒分布为120目以下占比90%以上,在过滤过程中易跑料,离心机甩干周期长,且洗涤困难,需使用大量水洗涤才能稳定控制离子残留合格,大量水洗涤会降低产品的收率;且烘干结束后的物料易吸潮、结块、流动性差、堆积比重小,难以包装的问题。

2、本发明通过以下技术方案来实现上述目的,一种反应结晶制备烟酸的方法,具体步骤如下:(1)混合洗涤水和粗品烟酸进行升温;(2)滴加烟酸铵清液和硫酸,培养晶种;(3)清液同硫酸进行双滴加反应;(4)反应完成后经过连续降温,进行沉降分离处理,沉降分离中的细粉料液转料至反应装置;(5)沉降分离后的物料过滤洗涤烘干,得到成品烟酸;(6)母液经过蒸馏回收粗品烟酸,其中,步骤(1)中粗品烟酸和洗涤水分别来自步骤(6)和步骤(5),所述的步骤(2)中定量的烟酸铵和硫酸溶液总重约为体系的10%,温度约为90℃,烟酸铵清液的浓度约为30±1%(以烟酸量计),硫酸浓度约为65-70%,所述步骤(2)培养晶种阶段需升温5℃,即生成烟酸后升温至95℃,然后加入少量烟酸晶种,晶种量约为体系的1-3%,然后降温至90℃保温培养晶种,培养时间约为30±5min,所述步骤(3)烟酸铵清液同硫酸的滴加速度比例约为1000:153-157,所述步骤(4)沉降分离处理中的转料装置所在液位约为体系液位的60-65%。

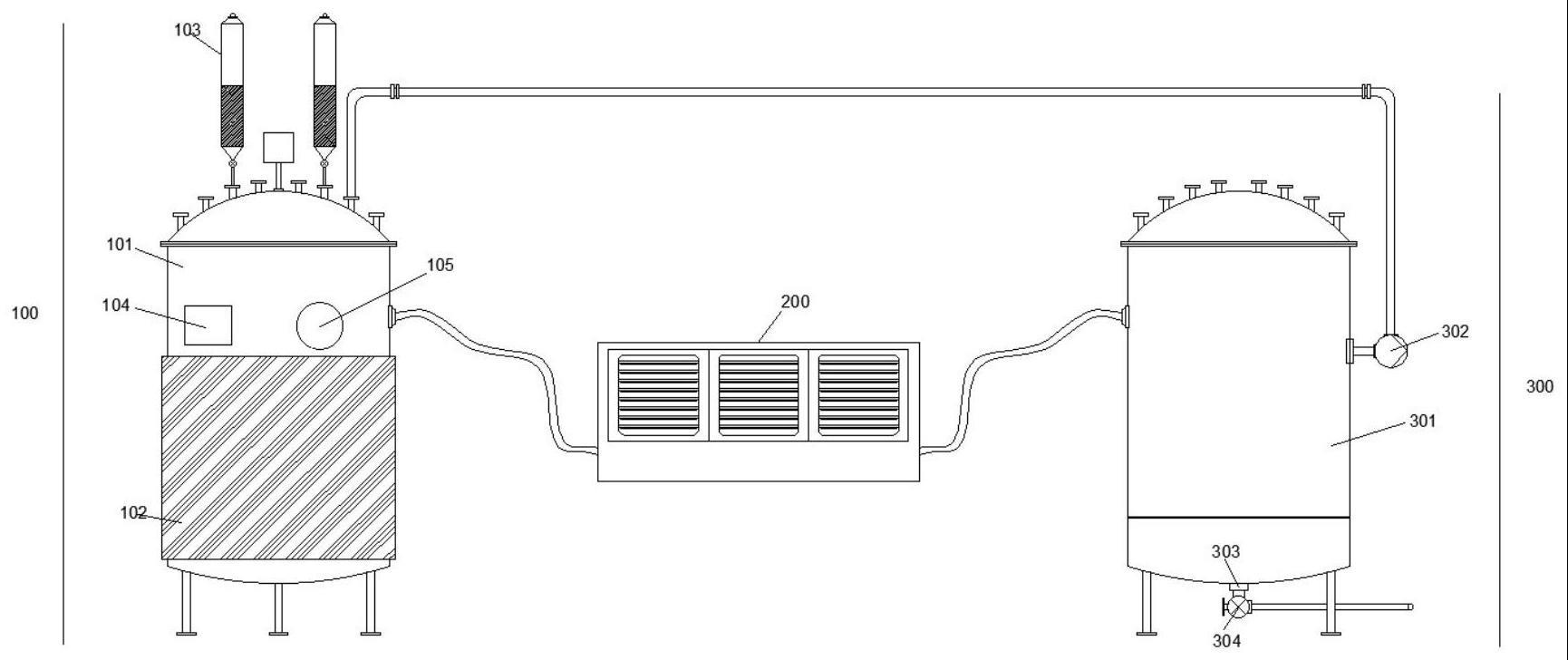

3、另外还提供一种反应结晶制备的装置,包括反应装置、连续降温设备、沉降分离装置及过滤洗涤烘干工装,所述的反应装置的出口端连接管道一,管道一从连续降温设备内贯穿过去后与沉降分离装置连接,沉降分离装置通过管道二与过滤洗涤烘干工装连接,所述反应装置包括结晶器,结晶器的外部包裹有加热器,且结晶器上还安装有ph值检测模块和温度检测模块,结晶器的顶部安装有两个恒压液体滴加器,两个恒压液体滴加器内部分别承载烟酸铵清液和硫酸,所述连续降温设备包括一个箱体,箱体内排列有多个冷风机,所述沉降分离装置包括沉淀釜,沉淀釜的底部具有放料口,放料口的出口端连接有电磁阀,电磁阀与管道二连接;所述过滤洗涤烘干工装包括接料过滤装置、清洗箱及烘干箱。

4、优选的,所述沉淀釜的侧壁上还安装有泵体,泵体的出口端通过管道三与结晶器顶部连接,所述泵体的进口端处于沉淀釜内部液位高度的60-65%位置上。

5、优选的,所述清洗箱和烘干箱均呈弧状,且清洗箱和烘干箱分布在同一虚拟圆环上,而接料过滤装置处于虚拟圆环的中心点位置上,所述清洗箱上开设有弧形的空腔一,空腔一的内顶面安装有喷水嘴,清洗箱内设有供水管,供水管的出口端与喷水嘴连接,供水管的出口端外接供水源,所述烘干箱内设有弧形的空腔二,烘干箱的面上设有弧形的槽体,槽体与空腔二互通,且空腔二内一侧安装有加热管组,空腔二内另一侧安装有风机组,所述接料过滤装置包括基座,基座内安装有电机,基座上安装有驱动杆,电机的输出端与驱动杆之间通过联轴器连接,驱动杆的外壁上端环绕有若干个托杆,每个托杆的另一端均安装有接料网兜,接料网兜由一个圆钢箍和网兜组成,所述驱动杆带动若干个接料网兜进行转动时,接料网兜在接料后,进入到清洗箱的空腔一,再进入到烘干箱的空腔二内,再进入到该接料网兜的初始接料位置上,所述槽体的高度正好容纳托杆。

6、优选的,所述清洗箱和烘干箱上贯穿有一个环状的接水槽,该接水槽架设在清洗箱的空腔一和烘干箱的空腔二上,所述接料网兜的初始接料位置处于接水槽的上方,且接水槽具有一缺口,该缺口处于接料网兜的初始接料位置与烘干箱出口端之间,且缺口上具有封堵板,接水槽上还安装有一个拦水板,拦水板处于清洗箱和烘干箱之间,且接水槽还安装有两个出水阀,两个出水阀处于拦水板的两边,所述接水槽处于清洗箱和烘干箱内的一段上端均设有多个三脚架,三脚架的顶部和两侧面均通过轴承安装有圆辊。

7、进一步的,还包括下料装置,所述下料装置、清洗箱及烘干箱三者分布在同一环线上,接料网兜从烘干箱内出来后进入到下料装置内进行下料工作,所述下料装置包括l型托架,l型托架上放置有一个内套筒,l型托架上还安装有往复丝杠和两个定位杆,往复丝杆和两个定位杆均处于内套筒内部,往复丝杆处于两个定位杆之间,往复丝杆的丝杆得的底部贯穿至l型托架的下端,丝杆的底部安装有轴承座,丝杆贯穿到l型托架下端的部分的外部固定套接有齿轮,定位杆上滑动套接有滑环,滑环通过竖杆与内套筒内顶部连接,滑环与往复丝杆的丝杆上的滑块连接,往复丝杆的顶部和定位杆的顶部均与内套筒的内顶部保持间距,所述内套筒的外部上端套接有外筒,外筒的顶部具有开口,且外筒的顶部连接有锥形筒,锥形筒的上端安装有半球形凸块,锥形筒的内顶部与内套筒的顶部之间连接有弹簧,外筒的外部固定套接有接料环,接料环的一端连接有导料通道,接料环与导料通道互通,所述驱动杆的外部底部连接有两根对称的连杆,连杆远离驱动杆的一端连接有弧形板,弧形板远离连杆的一面固定有等距分布的若干个齿条,弧形板上的若干个齿条的长度由弧形板中间位置分别向两侧逐渐扩大,且所有齿条远离弧形板的一端均在以驱动杆圆心的同心圆上,两个弧形板分别处于两个接料网兜的正下方,所述清洗箱上还设有凸型槽一,烘干箱上设有凸型槽二。

8、本发明的有益效果是:

9、1、反应结晶过程中,烟酸的晶体生成经过了烟酸铵游离态,反应生成的游离烟酸根和铵根离子,游离的烟酸根和氢离子结合,生成烟酸分子,烟酸分子以过饱和度作为推动力,经过扩散作用和表面反应阶段生长在烟酸晶核上。结晶过程中经过游离和饱和两阶段的缓冲,降低了烟酸分子成核结晶析出无定形粉末的概率,从而改善了烟酸晶体,在90℃条件下,烟酸的溶解度约为8%,在双滴加过程中,少量烟酸铵和硫酸进入体系中,经过搅拌均匀分布在体系当中,烟酸根和氢离子在高温90℃条件下,生成烟酸分子,新生成的烟酸分子会提高体系中的烟酸浓度,增加的过饱和度同样会增加烟酸的析出速度。高温下分子运动更强,烟酸的溶解度和解离度较低温条件下均有所提高,扩散作用受过饱和度的增加而增加,表面反应过程成为烟酸晶体的主要控制阶段,烟酸分子在体系中存在晶种的条件下,会逐渐吸附在现有的烟酸晶体表面,从而形成颗粒大小分布均匀的烟酸晶体。

10、2、采用双滴加的反应结晶,由烟酸铵酸化制备烟酸,双滴加工艺较单滴加工艺更稳定可控,主要原因为单滴加工序在底物中烟酸铵的浓度较高,烟酸根的浓度也处于高位,因此在硫酸滴加过程中,由于同离子互斥,氢离子的引入会直接导致烟酸分子的生成过程更快,减少了烟酸游离态的缓冲作用,导致滴加过程中滴加区域的烟酸铵会快速的生成烟酸分子,相应的,烟酸分子的快速生成也会导致过饱和度推动的扩散作用大于晶体生长过程的表面反应作用,这反映为直接成核速率大于晶体生长速率。

11、3、利用了不同大小的晶体颗粒之间的沉降效应差异,来进行粗颗粒的初步筛选,具体方法为将反应结束后的烟酸结晶液经过降温后,通过在沉降装置中经过低速搅拌进行分离,颗粒较小或者粉末状的物料会分布在上层,颗粒大,堆积密度高的物料会集中在下层,通过沉降分离出影响产品流动性的物料经过动力输送至反应釜,进行高温溶解和降温重结晶工序可以进一步降低烟酸中120目以下细粉料的比例。

12、4、通过接料过滤装置可以转动,且将清洗箱和烘干箱均设置成弧状,且清洗箱和烘干箱分布在同一虚拟圆环上,而接料过滤装置处于虚拟圆环的中心点位置上,这样接料过滤装置在接料后可以直接通过转动依次进入到清洗和烘干程序中,无需经过中转,在进入到清洗前,自动完成过滤,整体效率大大提高。

13、5、通过过接料过滤装置可以转动,且处于清洗箱和烘干箱内的接水槽上有三脚架,三脚架上有可以转动的圆辊,当接料过滤装置中的网兜进入到清洗箱内,并随着网兜移动,多个三脚架可以对网兜进行托起和放下,使得网兜内的结晶体不断的翻动,以使网兜内的结晶体得到充分的清洗,同理,网兜进入到烘干箱后,也可以得到不断的托起和放下,使得网兜内的结晶体得到全面的烘干,提高烘干效果和效率。

14、5、通过接料过滤装置转动时,当其带动接料网兜接近下料装置上方时,可以同时带动下料装置内的半球形凸块的上升,半球形凸块将接料网兜的网兜部分上下推,致使网兜部分向上外翻,则网都部分内的物料开始掉落,完成自动下料,无需其它设备介入进行下料,且随着接料过滤装置的继续转动,又能够带动半球形凸块开始下降,防止阻碍接料网兜继续前移,使得接料过滤装置转动是不仅可以完成上料,也可以自动完成下料;

15、其中,由于锥形筒的内顶部与内套筒的顶部之间连接有弹簧,则接料网兜的圆钢箍与半球形凸块接触时,半球形凸受阻力作用会下移挤压弹簧,半球形凸块下降一定距离便不会产生阻碍。

- 还没有人留言评论。精彩留言会获得点赞!