一种界面改性聚四氟乙烯悬浮液及其制备聚四氟乙烯薄膜的方法与流程

本发明属于高分子材料的,具体的涉及一种界面改性聚四氟乙烯悬浮液及其制备聚四氟乙烯薄膜的方法。

背景技术:

1、聚四氟乙烯(polytetrafluoroethylene,ptfe)是一种具有优异介电性能、化学稳定性、热稳定性的高性能全氟代聚合物,其长期使用的温度范围较宽,被广泛应用于电子电气、能源化工、国防军事、航空航天、生物医药和功能服装等各个领域,成为重要的含氟聚合物。由聚四氟乙烯制成的ptfe膜材料性能优异、应用广泛、附加值高,特别是在近年来快速发展的高频通信和微电子器件领域,ptfe膜材料是不可或缺的关键材料。

2、由于ptfe具有很高的熔体粘度(350℃时为1×1010~1×1012pa·s),为非熔流材料,因此不能采用热塑性塑料的熔融挤出以及注射成型的加工成型方法,而是一般以ptfe悬浮树脂和/或分散树脂为原料,首先将粉末状ptfe树脂在20-235mpa下模压成规整的圆柱形胚料,放置24小时消除内应力后;然后在熔点以上的温度下烧结约48小时以上,再使用车床将其车削切割成膜;最后再经过压延、拉伸等工序制备出ptfe薄膜。可见整个成型过程时间长、耗能高、设备复杂。

3、上述现有ptfe薄膜材料的制备方法在成型过程中,ptfe将受到压力、剪切力等多维力场以及温度梯度场的作用,在胚料预成型阶段施加的压缩应力既要使树脂粒子变形压实,又需要克服粒子间的相互摩擦,极易发生因应力传递不均使树脂粒子堆砌程度和密度分布不均的情况;而在烧结成型阶段往往由于ptfe热传导能力差(导热系数为0.24w/m·k),使温度传递存在梯度变化,导致胚体内外界面强度差异明显,车削膜材料的均匀性较差。

4、另一方面,成膜过程中的强切削力亦会使膜材料分子链和片晶结构发生取向滑移,使材料性能呈现出明显的各向异性,并会产生短时间内无法完全消除的较大的内应力,容易产生卷曲等现象,影响膜材料长期使用性能。故而,制成的薄膜内应力强,均匀性差,严重限制了ptfe薄膜材料性能和功能的提升,生产出的ptfe膜材料多为低端产品。

5、此外,由于ptfe分子链长、分子链间作用力弱,现有方法在成型过程中ptfe会受到很强的应力作用,易导致薄膜成纤,因此难以制备厚度在30微米以下且结构均匀的宽幅ptfe膜材料,由于ptfe坯料内部结晶均匀性差,现有方法在车削过程中也难以精确控制膜厚。

6、因此,随着高频通信和微电子领域轻量化、小型化和高稳定性的性能需求日益提高,开发一种新型的聚四氟乙烯薄膜制备方法,在无车削和压延等强应力作用下实现ptfe薄膜材料成型,克服现有技术工艺过程繁琐、产品内应力大、厚度均匀性差和无法精确控制膜厚等缺点显得十分必要。

技术实现思路

1、采用ptfe树脂粉末制备ptfe膜材料的传统成型工艺包括粉末模压-烧结-车削-压延或拉伸,可见该传统工艺过程繁琐,制备所得的产品存在内应力大,厚度均匀性差等缺点,且膜厚难以精确调控,无法制备厚度较薄的薄膜制品。

2、本发明针对这些不足而提供一种界面改性聚四氟乙烯悬浮液及其制备聚四氟乙烯薄膜的方法,所述的界面改性聚四氟乙烯悬浮液可以在无应力状态下经流延、干燥、烧结并收卷成聚四氟乙烯薄膜。采用本发明所述的界面改性聚四氟乙烯悬浮液可连续成型得到聚四氟乙烯薄膜,且制备工艺简单可行,适合大规模工业生产。

3、通过该方法制得的聚四氟乙烯薄膜结构可控,其膜结构的均匀性及稳定性均优异;薄膜的厚度可以薄至5μm且可在5~500μm间灵活调控;所得薄膜的幅宽大,可达1.5米;力学性能优良。

4、为了在无车削和压延等强应力作用下实现聚四氟乙烯薄膜材料成型,发明人初步设计试验是否可以直接采用聚四氟乙烯树脂的悬浮液通过流延法制备聚四氟乙烯薄膜。然而在试验过程中,发明人研究发现存在如下技术难题:由于聚四氟乙烯的玻璃化转变温度高,结晶度大,分子链间相互作用力弱,树脂粉末颗粒间的界面融合效果差,其悬浮液无法像一般胶乳或聚合物溶液一样在干燥过程中直接成膜。在流延和干燥的过程中,聚四氟乙烯悬浮液会产生水平方向的不均匀流动,导致薄膜厚度的不均匀分布,影响薄膜的厚度均匀性;另一方面,由于膜厚度的不均匀性,干燥过程中薄膜内会产生应力,而聚四氟乙烯树脂粒子难以发生变形以平衡内应力,最终导致薄膜产生大量裂缝,经过烧结后宽度过大的裂缝难以融合,严重制约聚四氟乙烯膜材料的性能。

5、为了克服上述技术难题,发明人设计了以下具体技术方案:

6、一种界面改性聚四氟乙烯悬浮液,该悬浮液原料包括聚四氟乙烯树脂、去离子水、表面活性剂、界面改性剂;其中,界面改性剂为与去离子水不混溶的分子量小于1000的非极性液体,该非极性液体与聚四氟乙烯树脂和去离子水之间的三相接触角小于90°;表面活性剂为非离子型聚氧乙烯醚,该表面活性剂同时具有亲水亲油基团,对聚四氟乙烯悬浮液起到很好地稳定作用。所形成的界面改性聚四氟乙烯悬浮液为类凝胶状。

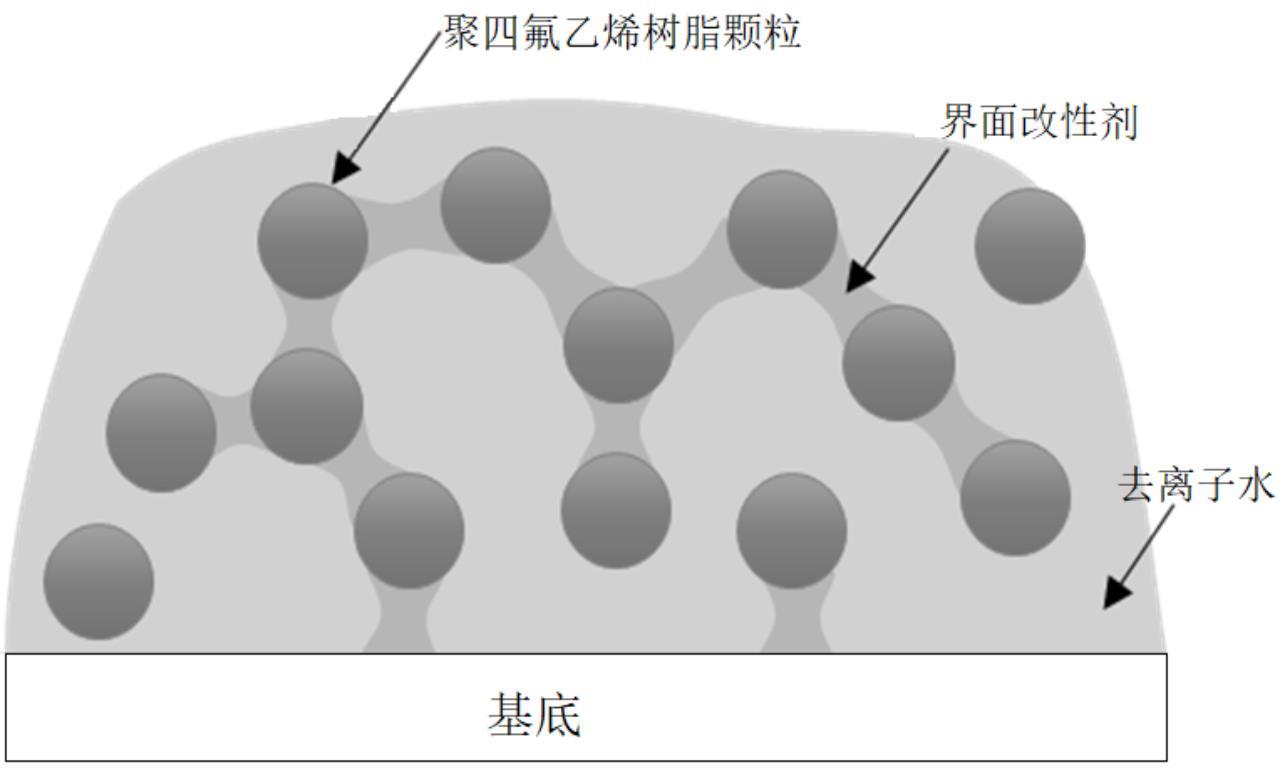

7、本发明所采用的界面改性剂在搅拌作用下分散在聚四氟乙烯悬浮液中会形成小液滴,其与聚四氟乙烯树脂颗粒和去离子水的三相接触角小于90°,因此该界面改性剂对聚四氟乙烯树脂颗粒的浸润性比水更强,会连接在聚四氟乙烯树脂颗粒间,并在毛细力和界面张力的作用下该界面改性剂在聚四氟乙烯树脂颗粒之间形成稳固的液桥,保持稳定,形成由液桥连接的贯穿整个聚四氟乙烯悬浮液的三维物理网络,如图1所示。如此,当将该界面改性聚四氟乙烯悬浮液用于流延制备聚四氟乙烯薄膜时,会改善聚四氟乙烯薄膜在干燥过程中定向干燥导致的厚度不均匀和微缺陷等问题。

8、所述的界面改性聚四氟乙烯悬浮液中的原料聚四氟乙烯树脂的数均分子量为50万-100万,可以是悬浮树脂也可以是分散树脂,普适性强,实用性强。

9、本发明中,所述的界面改性聚四氟乙烯悬浮液中去离子水:聚四氟乙烯树脂的质量比为30~70:70~30;表面活性剂的添加量为聚四氟乙烯树脂质量的4~6%;界面改性剂的添加量为聚四氟乙烯树脂质量的0.01~5%。相较于现有技术中所添加的缔合型或溶胀型增稠剂,上述界面改性聚四氟乙烯悬浮液仅需要添加极少量的界面改性剂便可实现悬浮液屈服应力和低剪切粘度的提升。

10、经发明人研究发现,由粉末状聚四氟乙烯树脂配制而成的聚四氟乙烯悬浮液,其树脂固含量不仅会影响悬浮液的粘度,还会影响由悬浮液制备所得的薄膜在干燥后的均匀性和微缺陷的形成以及干燥后的薄膜厚度。基于此,本发明选择上述去离子水与粉末状聚四氟乙烯树脂的质量比范围。

11、本发明中,所述的界面改性聚四氟乙烯悬浮液中非极性液体为聚有机硅氧烷、长链烷烃、脂肪醇或芳香醇中的一种或几种。

12、优选的,所述非极性液体为硅油、正十二烷、十八醇、松油醇中的一种或几种。

13、本发明中,所述的界面改性聚四氟乙烯悬浮液中非离子型聚氧乙烯醚为壬基酚聚氧乙烯醚或仲醇聚氧乙烯醚。

14、本发明中,所述的界面改性聚四氟乙烯悬浮液,其原料还包括界面增效剂,该界面增效剂为油溶性材料,其与去离子水不混溶,在所述的界面改性剂中可溶胀或形成氢键,界面增效剂与界面改性剂两者相容性好。此外,界面增效剂还可以增加聚四氟乙烯悬浮液的粘度。可溶胀说明增效剂和界面改性剂相容性好,界面增效剂与界面改性剂均为油性体系。

15、优选的,该界面增效剂为疏水改性丙烯酸酯、聚异丁烯或乙烯丙烯共聚物中的一种或几种;更为优选的,所述疏水改性丙烯酸酯为含氟疏水改性丙烯酸酯。

16、在界面改性剂中加入上述的界面增效剂可以进一步增强界面改性的效果:一方面,界面增效剂能够进一步提高悬浮液的屈服应力和粘度,在使用所得的界面改性聚四氟乙烯悬浮液流延法制备聚四氟乙烯薄膜的流延和干燥过程中,其不均匀的流动受到抑制,所得到的薄膜厚度均匀性可得到明显提高,边缘不均匀区域减少;另一方面,界面增效剂加入至界面改性剂后,可增强界面改性剂液桥的强度,增加树脂颗粒间界面相互融合,由液桥连接的三维物理网络的存在使得干燥过程中的应力均匀释放,可显著减小薄膜微缺陷,提高聚四氟乙烯树脂颗粒的分布均匀程度,提升所得聚四氟乙烯薄膜的综合性能。

17、本发明中,所述的界面改性聚四氟乙烯悬浮液,其界面增效剂的添加量为界面改性剂质量的0~5%。

18、本发明中,所述的界面改性聚四氟乙烯悬浮液,其屈服应力为85-200pa;在50s-1剪切速率下的粘度为40-90mpa·s;在剪切应变1%-10%范围内的储能模量为1pa-20pa,损耗模量为10pa-100pa。

19、上述界面改性聚四氟乙烯悬浮液的制备方法,包括以下步骤:

20、(1)将聚四氟乙烯树脂经过冷冻研磨、过筛,得到初始粒径≤100μm的粉末状聚四氟乙烯树脂;其中,使用液氮降温,冷冻研磨的温度低于所用聚四氟乙烯树脂的脆化温度,如此可以避免聚四氟乙烯树脂在研磨的定向力作用下成纤化。优选的,冷冻研磨的温度范围为-200℃~-190℃。

21、由于聚四氟乙烯的熔融粘度大,不易流动,最终制得的聚四氟乙烯薄膜厚度与聚四氟乙烯树脂粉末的初始粒径密切相关,比如对聚四氟乙烯树脂进行多次冷冻研磨粉碎和筛分,得到初始粒径为500nm~1μm的粉末状聚四氟乙烯树脂,以此可制得厚度低至2μm的聚四氟乙烯薄膜。

22、(2)在搅拌的条件下,在去离子水中加入表面活性剂和步骤(1)所得的粉末状聚四氟乙烯树脂,超声分散后搅拌直至混合均匀,制得聚四氟乙烯复合悬浮液;搅拌速度为100-110转/分钟,温度设定为25-28℃;在200w功率下超声30-35min。

23、(3)在步骤(2)所得的聚四氟乙烯复合悬浮液中加入界面改性剂,搅拌,制得界面改性聚四氟乙烯悬浮液。

24、该步骤(3)中的搅拌具体操作如下:使用旋浆式或行星式搅拌器以1000~2000转/分钟高速搅拌2~10min,再以500~800转/分钟低速搅拌2~10min。高速搅拌目的是为了使油性的界面改性剂在水性乳液中分散为亚微米级的小液滴,之后低速搅拌是为了使小液滴均匀分散在ptfe粒子之间。

25、当悬浮液的原料中含界面增效剂时,则所述步骤(3)首先在界面改性剂中加入界面增效剂制成界面复合增强剂;然后再将界面复合增强剂加入至聚四氟乙烯复合悬浮液中。

26、一种采用上述界面改性聚四氟乙烯悬浮液制备聚四氟乙烯薄膜的方法,具体步骤如下:

27、将所述的界面改性聚四氟乙烯悬浮液流延涂覆在基底上,成膜干燥后再烧结成型;

28、将烧结成型的薄膜从基底剥离并收卷,得到聚四氟乙烯薄膜。

29、本发明中,所述的界面改性聚四氟乙烯悬浮液制备聚四氟乙烯薄膜方法中成膜干燥的温度为20~80℃,干燥时间为5~60min;所述烧结成型的温度为350~400℃,烧结成型时间为10~120min。

30、一种聚四氟乙烯薄膜,由上述界面改性聚四氟乙烯悬浮液制备所得;

31、所述薄膜的厚度为5~500μm,宽幅为0.1m-1.5m,长度为0.5m-1000m;薄膜的热膨胀系数为110-120ppm/℃。对于膜稳定性而言,传统车削膜由于材料内应力严重在加热产生的分子链运动较为明显,热膨胀系数高达140-150ppm/℃,而本发明所采用的界面改性聚四氟乙烯悬浮液制备的薄膜由于内部应力小,热膨胀系数仅为110-120ppm/℃。

32、所述薄膜的拉伸强度为21-30mpa;断裂伸长率为180-290%;介电损耗为0.0003-0.0006。

33、本发明的有益效果为:

34、首先,本发明所述的界面改性聚四氟乙烯悬浮液可以直接通过流延法制备得到聚四氟乙烯薄膜,克服了传统聚四氟乙烯悬浮液流延成膜和干燥过程中产生的不均匀流动现象,有效改善了薄膜产生的裂缝等缺陷,在无车削和压延等强应力作用下实现了聚四氟乙烯薄膜的成型。制备所得的聚四氟乙烯薄膜的力学性能和介电性能均明显提高。

35、另外上述的界面改性聚四氟乙烯悬浮液的储存稳定性高,难产生分层现象,可静置放置至少7天。

36、然后,采用所述界面改性聚四氟乙烯悬浮液制备聚四氟乙烯薄膜的方法可连续进行,具有较强的可操作性和可行性,依次经过流延成膜、干燥、烧结和收卷即可得到薄膜,其中干燥时间短至5分钟,烧结成型时间短至10分钟,克服了传统ptfe膜材料车削制备工艺流程多、耗时长、设备复杂的缺点,工艺简单、耗时短、可实现大规模连续生产。并且整个制备过程中无强应力作用,薄膜受热均匀且无温度梯度,因此制备出的薄膜相比车削制得的膜产品均匀性更高、内应力小、颗粒界面作用强,具有优良的长期使用性能、力学性能和介电性能。

37、同时,在干燥过程中去离子水在干燥过程中经挥发除去,界面改性剂和界面增效剂在烧结成型过程中经降解去除,可见相关助剂不会产生残留,不会影响聚四氟乙烯薄膜的介电等性能。

38、此外,通过所述方法得到的薄膜厚度最低可达5μm,适于现阶段对聚四氟乙烯膜材料超薄化、高性能化的使用需求,且其膜厚可通过在5-500μm的范围内精确控制,厚度均匀性相比现有方法得到明显提高。

- 还没有人留言评论。精彩留言会获得点赞!