汽车仪表按键用PC雾化材料及其制备方法与流程

本发明涉及汽车部件的,尤其是涉及一种汽车仪表按键用pc雾化材料及其制备方法。

背景技术:

1、聚碳酸酯(pc)是一种综合性能优异的工程塑料,拥有较好的材料刚性、冲击强度、热变形温度、透明度和光学性能,产品尺寸稳定性好,在市场上有广泛的应用。在汽车工业中,聚碳酸酯材料通常用于汽车的灯具面罩以及一些透光率要求较高的部件,在其他部位用的较少。但是,近年来,随着汽车轻量化的改革和新能源汽车的发展,聚碳酸酯材料在汽车行业中取得了飞速的发展,在汽车仪表按键、车内灯光等部位也越来越多的采用聚碳酸酯材料或者其合金材料。

2、由于汽车行业的零部件设计也一直在更新迭代。汽车中的非金属零件也进行了更复杂的设计,对材料性能提出了更高的要求。其中,汽车仪表按键和车内灯光等部位采用的pc材料,不仅要求具有较高的透光性,还有具有较高的雾度。与此同时,随着国内汽车产业的蓬勃发展,各汽车品牌的竞争愈发激烈,行业对材料价格也越来越敏感。通过改性手段得到性价比更高的改性材料,往往会具有更广阔的的市场前景。

3、但是,相关技术中的聚碳酸酯的雾化改性材料在雾化效果、透光率、机械性能和热性能的综合表现上,往往无法满足使用者的要求,使得聚碳酸酯的雾化改性材料在行业中的应用受到了限制。

技术实现思路

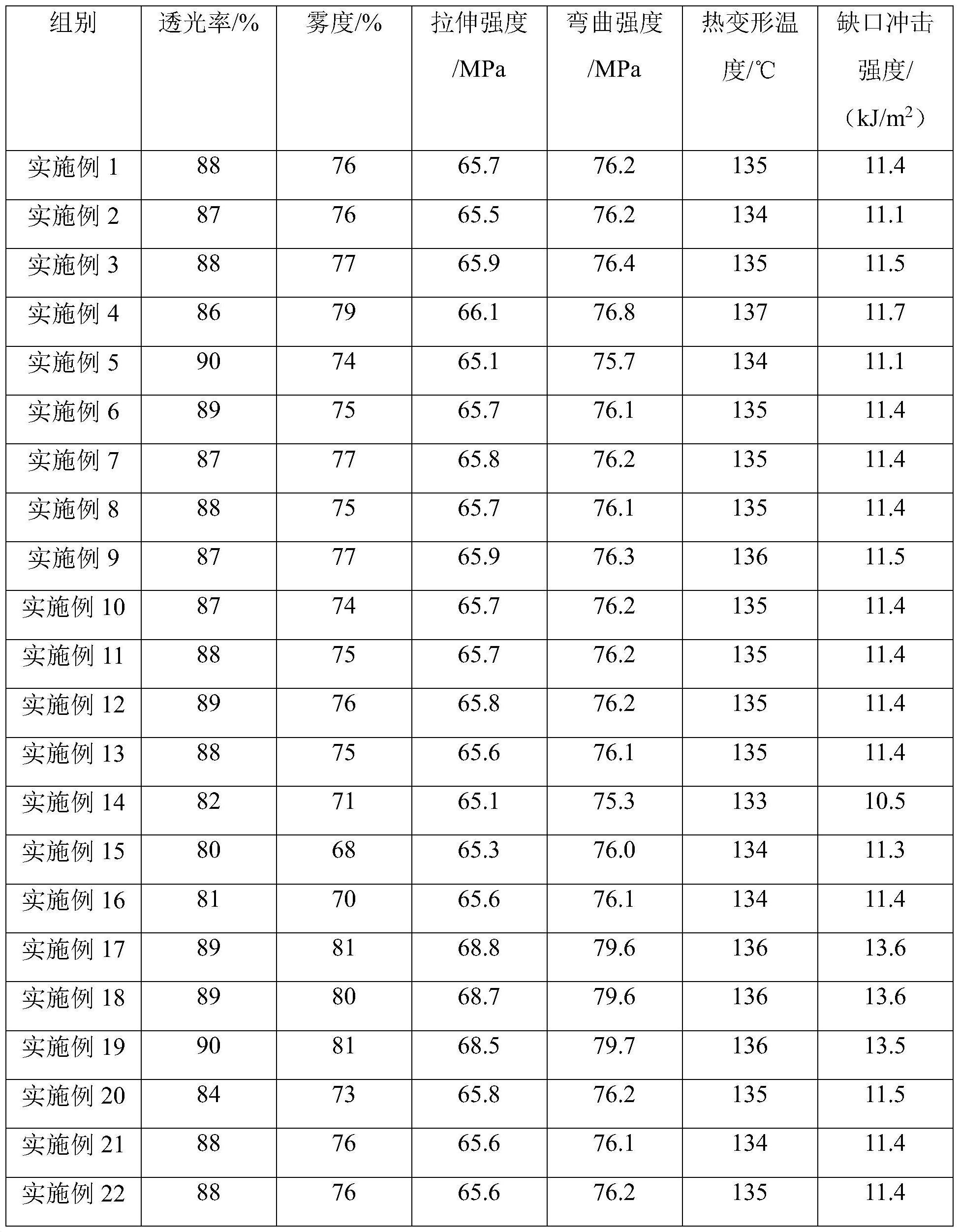

1、为了同时改善聚碳酸酯雾化材料的雾化效果、透光率、机械性能和热性能,本技术提供一种汽车仪表按键用pc雾化材料及其制备方法。

2、第一方面,本技术提供一种pc雾化材料,采用如下的技术方案:

3、一种pc雾化材料,包括如下重量份的组分:复合聚碳酸酯95-98份,复合雾化剂0.5-1份,润滑剂0.5-2份,耐候剂0.5-2份,所述复合聚碳酸酯包括重量比为(14-17):(3-6)的双酚a型聚碳酸酯a和双酚a型聚碳酸酯b,所述双酚a型聚碳酸酯a的分子量为12240-15160,所述双酚a型聚碳酸酯a的拉伸强度为60-67mpa,所述双酚a型聚碳酸酯b的分子量为30220-32050,所述双酚a型聚碳酸酯b的拉伸强度为70-75mpa,所述复合雾化剂包括重量比为(2-4):3:(2-4)的有机硅类雾化剂、滑石粉和硫酸钡。

4、通过采用上述技术方案,发明人采用了如上分子量和拉伸强度的双酚a型聚碳酸酯a和双酚a型聚碳酸酯b复合而成的聚碳酸酯材料,以及有机硅类雾化剂、滑石粉和硫酸钡复合而成的雾化剂,并且将各原料的配比调节至上述范围内,制备得到了一种pc雾化材料,该pc雾化材料同时具有高透光率和高雾度,还具有优异的韧性和耐高温性能,因此,采用本技术的方案,能够同时改善聚碳酸酯雾化材料的雾化效果、透光率、机械性能和热性能。

5、在进行实验的过程中,发明人发现,由于各种聚碳酸酯材料的聚合工艺的不同,不同的聚碳酸酯材料的流动性和材料强度存在着差异;当使用一些不同的聚碳酸酯材料进行共混改性时,发现其配合雾化剂得到的pc雾化材料具有更优良的雾化效果,而且,与不同类型的雾化剂配合,也会对pc雾化材料的雾化效果、透光率、机械性能和热性能产生较大的影响。因此,本技术的方案之所以能够取得优异的效果,可能是因为,上述原料的类型和配比组合,产生了协同效应,不仅改善了材质均匀性,还影响了光线在pc雾化材料中的传播状态,才取得了同时改善聚碳酸酯雾化材料的雾化效果、透光率、机械性能和热性能的效果。

6、在一个具体的可实施方案中,所述双酚a型聚碳酸酯a在300℃/1.2kg条件下的熔体流动速率为9.5-11g/10min,所述双酚a型聚碳酸酯b在300℃/1.2kg条件下的熔体流动速率为7-8.2g/10min。

7、通过采用上述技术方案,发明人采用上述熔体流动速率范围内的两种聚碳酸酯材料配合,可以得到雾化效果和透光率更好的pc雾化材料,而且,不会损害pc雾化材料的机械性能和热性能。这可能是因为,溶体流动性会对聚碳酸酯材料与复合雾化剂、润滑剂、耐候剂的相容效果产生影响,熔体流动速率过高会导致聚碳酸酯材料的机械性能和热性能变差,熔体流动速率过低会导致与复合雾化剂的分散性差,损害pc雾化材料的雾化效果和透光率。因此,在上述范围内的聚碳酸酯材料组合,能够更好的改善pc雾化材料的雾化效果、透光率、机械性能和热性能。

8、在一个具体的可实施方案中,所述有机硅类雾化剂的平均粒径为1.3-2.8μm,所述滑石粉的平均粒径为3.2-3.8μm,所述硫酸钡的平均粒径为4-5.2μm。

9、通过采用上述技术方案,雾化剂的粒径可以影响到雾化剂的团聚性和对光的散射、折射效果,发明人发现,在保持三种雾化剂的配比在上述范围内是,选用上述粒径的三种雾化剂进行配合,可以大幅度提高pc雾化材料的雾化效果,同时对pc雾化材料的透光率也有改善,不会损害pc雾化材料的机械性能和热性能。

10、在一个具体的可实施方案中,所述有机硅类雾化剂的折射率为1.42-1.48,所述滑石粉的折射率为1.55-1.58,所述硫酸钡的折射率为1.62-1.65。

11、通过采用上述技术方案,在上述配比和粒径组合下,选用上述折射率的有机硅类雾化剂、滑石粉和硫酸钡,有助于进一步提高pc雾化材料的透光率。

12、在一个具体的可实施方案中,所述有机硅类雾化剂为光扩散剂xjy-801。

13、通过采用上述技术方案,相比于其他型号的有机硅类雾化剂,选用光扩散剂xjy-801可以进一步提高pc雾化材料的雾化效果。

14、在一个具体的可实施方案中,所述复合雾化剂还包括折射率为1.5-1.54的马来酸酐,所述滑石粉和马来酸酐的重量比为3:(0.5-1.5)。

15、通过采用上述技术方案,发明人发现,加入上述配比的马来酸酐,可以提高pc雾化材料的机械性能和热性能,而采用上述折射率范围内的马来酸酐,可以改善pc雾化材料的雾化效果。这可能是因为,在熔融后,马来酸酐可以起到增容的效果,有助于改善其他三种雾化剂与聚碳酸酯材料的相容性,而且,马来酸酐可以改善pc雾化材料对光线的折射效果,从而提高pc雾化材料的雾化效果和机械性能。

16、在一个具体的可实施方案中,所述润滑剂是折射率为1.36-1.42、粘度为2000cs-12500cs的二甲基硅油。

17、通过采用上述技术方案,发明人发现,不同种类、折射率和粘度的润滑剂,也会对pc雾化材料的透光率造成影响,发明人采用上述参数的二甲基硅油作为润滑剂,能够与复合聚碳酸酯和复合雾化剂更好的配合,有助于提高pc雾化材料的透光率。

18、在一个具体的可实施方案中,所述耐候剂包括抗氧剂irganox1076和耐紫外线剂tinuvin329。

19、通过采用上述技术方案,加入上述抗氧剂和耐紫外线剂,pc雾化材料不仅可以保持优异的雾化效果、透光率、机械性能和热性能,还可以延长pc雾化材料的使用寿命,相比于其他型号的耐候剂,上述抗氧剂和耐紫外线剂更适用于本方案。

20、第二方面,本技术提供一种pc雾化材料的制备方法,采用如下的技术方案:

21、一种pc雾化材料的制备方法,包括如下步骤:

22、混合:按配比,称量复合聚碳酸酯、复合雾化剂、耐候剂和润滑剂,混合均匀后,得到混合料;

23、制备:将混合料加入挤出机,在230-280℃的温度下,挤出、拉条、水冷并切粒后,得到pc雾化材料。

24、通过采用上述技术方案,在上述步骤和230-280℃的挤出温度下,不仅可以提高pc雾化材料的材质均匀性,还能提高生产效率。

25、在一个具体的可实施方案中,在所述混合步骤前,预先进行如下预处理:将复合聚碳酸酯于100-120℃温度下干燥4-6h。

26、通过采用上述技术方案,进行干燥预处理,有助于减少水分对pc雾化材料的损害。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.本技术的方案,通过原料的类型和配比组合,产生了协同效应,能够同时改善聚碳酸酯雾化材料的雾化效果、透光率、机械性能和热性能;

29、2.本技术优选不同类型雾化剂的粒径,通过各类型雾化剂的配合,可以大幅度提高pc雾化材料的雾化效果,同时对pc雾化材料的透光率也有改善,不会损害pc雾化材料的机械性能和热性能;

30、3.本技术的制备方法不仅可以提高pc雾化材料的材质均匀性,还能提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!