一种高导热耐电晕的多维填料改性聚酰亚胺制备方法

本发明属于绝缘材料,具体涉及一种高导热耐电晕的多维填料改性聚酰亚胺制备方法。

背景技术

0、

背景技术:

1、聚酰亚胺(pi)是由含酰亚胺基链节构建的芳杂环高分子化合物,具有优异的电绝缘性、耐辐照性能、机械性能等特性,被誉为“解决问题的能手”。而pi薄膜材料,有着“黄金薄膜”的美称,最早被开发和应用的一种聚酰亚胺产品,在印制电路板、电子封装、层间介质、显示面板等领域中被广泛应用。

2、现代电子设备、以芯片为代表的工业器件、混合动力电动汽车等的高度集成和高功率导致产品尺寸逐渐减小,由此产生的热量成倍增加的问题越来越突出,严重影响产品的操作性能及使用寿命,热管理系统的高效导热散热越来越受到人们的广泛关注。目前国内生产的聚酰亚胺薄膜,无论是从性能上还是质量上都无法满足我国高速发展对电子绝缘材料的需求,高性能聚酰亚胺薄膜更是一直依赖进口。例如,耐电晕聚酰亚胺薄膜在变频电机的槽绝缘上被普遍应用,但是该薄膜在国内一直没有解决实际生产的技术瓶颈,导致目前耐电晕聚酰亚胺薄膜还要从美国杜邦公司进口。对杜邦的耐电晕薄膜的研究表明,在聚酰亚胺基体中添加氧化铝可大幅度提高薄膜的耐电晕性能。要想得到较好耐电晕性能的聚酰亚胺薄膜就必须大量掺杂氧化铝,然而,随着掺杂量的增加,薄膜的力学性能受到了严重的损害,甚至无法应用。

技术实现思路

0、

技术实现要素:

1、为了克服现有技术的缺点,本发明的目的在于提供一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,以解决现有聚酰亚胺薄膜本征热导率低,耐电晕时间较短的问题。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一方面,本发明提供一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,包括:

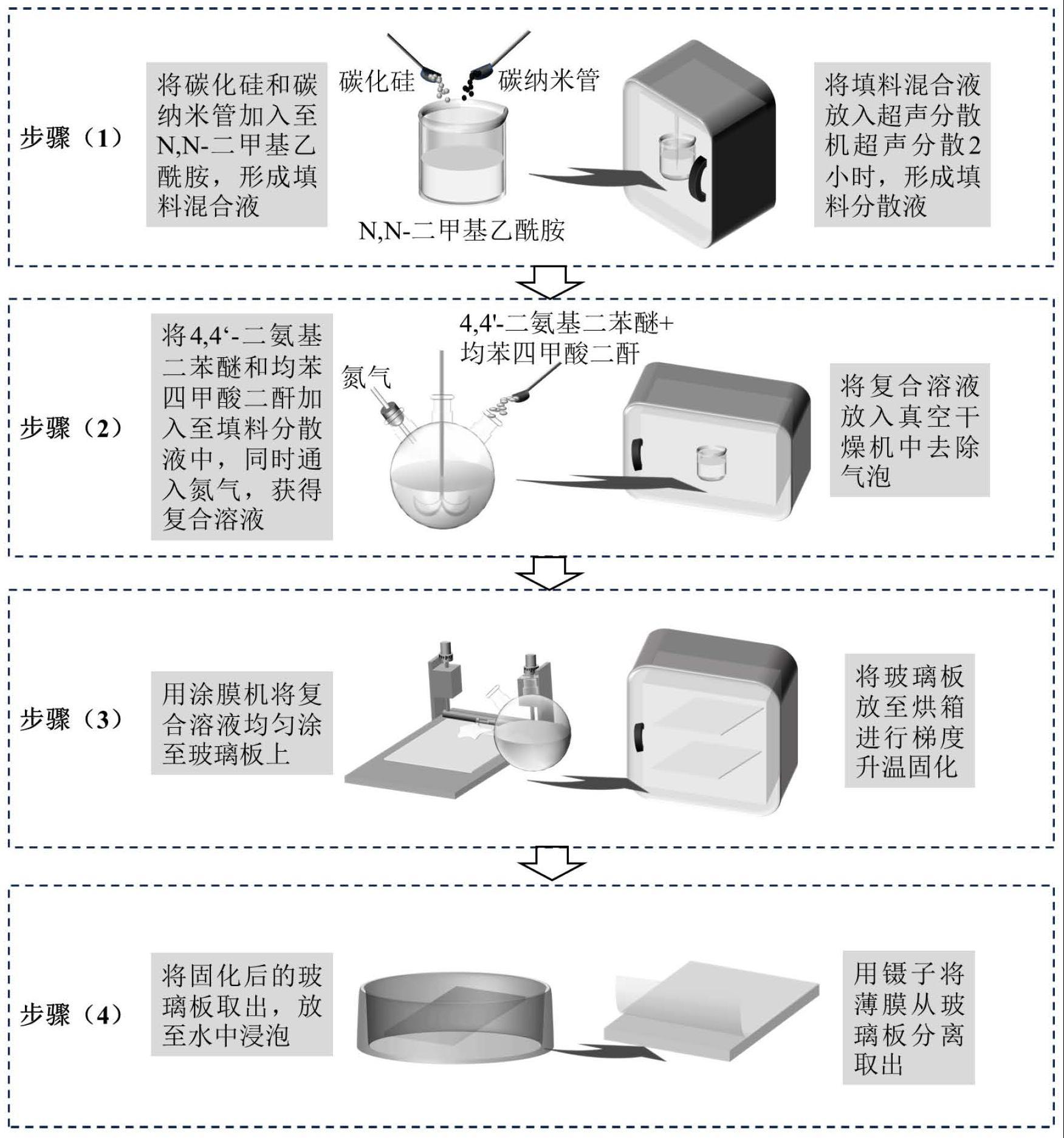

4、步骤1:多维无机填料超声分散:称取定量碳化硅和碳纳米管加入到n,n-二甲基乙酰胺溶剂中,将此混合液放入超声分散机探头下进行超声分散,即可得到填料分散均匀的填料分散液,并将之放入三口烧瓶中;

5、步骤2:配置复合溶液及除气:称取定量的4,4'-二氨基二苯醚和均苯四甲酸二酐,依次按比例加入到步骤1得到的填料分散液中进行搅拌,同时三口烧瓶的左进气口通入氮气;将搅拌好的复合溶液放至真空干燥机进行真空除气泡处理;

6、步骤3:涂膜及梯度升温固化:将步骤2得到的无气泡混合溶液用涂膜机均匀涂抹至玻璃板上,并将覆有复合溶液的玻璃板放入烘箱中进行梯度升温固化;

7、步骤4:浸泡取膜:将固化后的玻璃板取出,放于去离子水中浸泡一段时间,并用镊子将薄膜从玻璃板上分离取出。

8、进一步的,所述步骤1中的碳化硅为立方晶型的零维结构,平均粒径为1.5μm;碳纳米管为一维结构,长度为10μm,直径为8-30nm。

9、进一步的,所述步骤1中的n,n-二甲基乙酰胺溶剂为35ml;超声分散时间为2小时。

10、进一步的,所述步骤2中4,4'-二氨基二苯醚和均苯四甲酸二酐的摩尔含量比为1:1.02;并且先将4,4'-二氨基二苯醚加入至填料分散液中,随后以6:3:1的比例加入均苯四甲酸二酐,每次加料的时间间隔为0.5小时。

11、进一步的,所述步骤2中加料完成后,混合溶液的搅拌时间为8小时。

12、进一步的,所述步骤2中真空除气总共2~3次,每次3~5分钟,直至混合溶液中无明显气泡。

13、进一步的,所述步骤3中涂膜机刮片与玻璃片距离为300μm。

14、进一步的,所述步骤3中烘箱梯度升温设置为:60℃×2小时,150℃×1小时,200℃×1小时,250℃×1小时,300℃×0.5小时,320℃×0.5小时。

15、进一步的,所述步骤4中玻璃板浸泡时间为0.5小时以上,直至镊子可轻易将玻璃板上的薄膜掀开,薄膜厚度为30±2μm。

16、另一方面,本发明提供了一种高导热耐电晕的多维填料改性聚酰亚胺,由上述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法制备获得。

17、本发明至少具有以下有益效果:

18、本发明将零维和一维填料加入至聚酰亚胺中,能使改性聚酰亚胺薄膜在低填充量下增加填料颗粒间相互接触,从而增加导热和导电网络,提升薄膜整体的导热系数及耐电晕能力,为制备具有高导热耐电晕的聚酰亚胺薄膜提供技术支持,制备出的复合薄膜有望用于高压电力设备中局部高热和放电的问题场景。

技术特征:

1.一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,包括:

2.根据权利要求1所述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,所述步骤1中的碳化硅为立方晶型的零维结构,平均粒径为1.5μm;碳纳米管为一维结构,长度为10μm,直径为8-30nm。

3.根据权利要求1所述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,所述步骤1中的n,n-二甲基乙酰胺溶剂为35ml;超声分散时间为2小时。

4.根据权利要求1所述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,所述步骤2中4,4'-二氨基二苯醚和均苯四甲酸二酐的摩尔含量比为1:1.02;并且先将4,4'-二氨基二苯醚加入至填料分散液中,随后以6:3:1的比例加入均苯四甲酸二酐,每次加料的时间间隔为0.5小时。

5.根据权利要求1所述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,所述步骤2中加料完成后,混合溶液的搅拌时间为8小时。

6.根据权利要求1所述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,所述步骤2中真空除气总共2~3次,每次3~5分钟,直至混合溶液中无明显气泡。

7.根据权利要求1所述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,所述步骤3中涂膜机刮片与玻璃片距离为300μm。

8.根据权利要求1所述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,所述步骤3中烘箱梯度升温设置为:60℃×2小时,150℃×1小时,200℃×1小时,250℃×1小时,300℃×0.5小时,320℃×0.5小时。

9.根据权利要求1所述的一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,其特征在于,所述步骤4中玻璃板浸泡时间为0.5小时以上,直至镊子可轻易将玻璃板上的薄膜掀开,薄膜厚度为30±2μm。

技术总结

本发明属于绝缘材料技术领域,具体涉及一种高导热耐电晕的多维填料改性聚酰亚胺制备方法,包括:步骤1:多维无机填料超声分散;步骤2:配置复合溶液及除气;步骤3:涂膜及梯度升温固化;步骤4:浸泡取膜。本发明将零维和一维填料加入至聚酰亚胺中,能使改性聚酰亚胺薄膜在低填充量下增加填料颗粒间相互接触,从而增加导热和导电网络,提升薄膜整体的导热系数及耐电晕能力,为制备具有高导热耐电晕的聚酰亚胺薄膜提供技术支持,制备出的复合薄膜有望用于高压电力设备中局部高热和放电问题场景。

技术研发人员:王健,熊沛琪,侯程志,肖若凡,许缘,陈科达,张淑敏,刘继奎

受保护的技术使用者:华北电力大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!