一种橡胶隔振垫及其制备方法和应用与流程

本发明涉及橡胶制备领域,具体涉及一种橡胶隔振垫及其制备方法和应用。

背景技术:

1、特高压输变电核心技术会产生因为其产生的噪音存在环保的问题,其电气设备环境协调性亟待提高。换流站和变电站作为电网系统中重要的组成部分,特高压变电站的噪声抑制更是重中之重,其中油浸式变压器作为变电站不可或缺的重要设备,是变电站主要噪声源之一,其噪声水平直接影响变电站厂界的噪声达标。为降低油浸式变压器的噪声水平,多数设备厂家在器身底部加装了减振垫,但减振垫的阻尼特性与变压器器身的振动特性不能完全适配以至于减震效果不佳。

2、现有技术中,隔振垫的阻尼特性和隔振效率较差,无法满足应用需求。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的隔振垫的阻尼特性和隔振效率较差,无法满足应用需求的缺陷,从而提供一种橡胶隔振垫及其制备方法和应用。

2、一种橡胶隔振垫,以重量份计,包括如下原料:橡胶基体材料100份、活化剂1~5份、硫化剂2~4份、防老剂1~3份、增塑剂5~20份、促进剂1~5份、填料25~40份;

3、所述橡胶基体材料选自天然橡胶、丁腈橡胶、三元乙丙橡胶、丙烯酸酯橡胶、氟橡胶中的一种或几种;

4、以重量份计,所述填料由8-12份的硫酸钡、1-12份的氮化硅和10-30份的炭黑组成。

5、优选的,所述炭黑的型号为n330。

6、硫酸钡是一种难溶性硫酸盐,包含重金属元素,反应活性低,密度大,少量添加量时就可提升橡胶硬度,其作为填料分布于分子链间,增大链间摩擦力,限制分子链进行相对滑移,导致材料在更高温度下,分子链间才能大范围位移,因此由其改性的橡胶玻璃化转变温度和热稳定性得到一定程度的改善,但其添加量过大则会导致材料产生脆性断裂,断裂伸长率急剧下降;

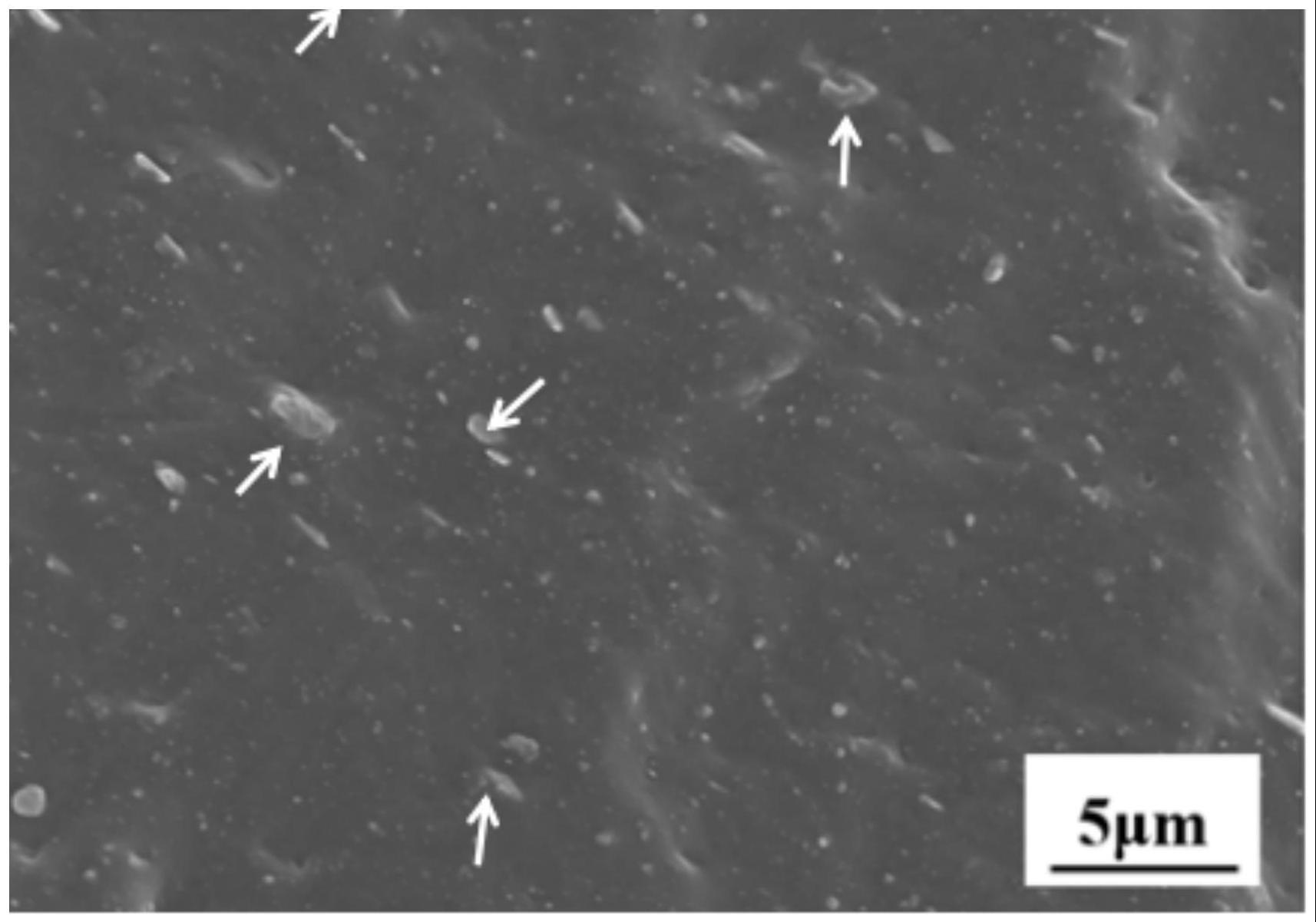

7、氮化硅为正四面体结构,键强高,有良好的化学稳定性,宏观表现出极好的耐磨、耐蚀性,强度高、抗热、电绝缘性和化学稳定性均较为出色,特别其具有自润滑的优点,将氮化硅添加到橡胶中,可显著提高橡胶的耐磨性与密封性,但添加量过多时其易团聚,从而导致橡胶的各项性能指标下降。

8、优选地,所述填料中硫酸钡、氮化硅和炭黑的质量比为10:2:(15-20)。

9、可选的,所述填料包括硫酸钡10份、氮化硅2份和炭黑20份。

10、可选的,所述填料包括硫酸钡10份、氮化硅2份和炭黑15份。

11、优选地,所述活化剂选自有机锌、纳米氧化锌、硬脂酸中的至少一种;和/或,

12、所述硫化剂选自硫磺、苄基三苯基氯化磷和双酚af、过氧化物硫化剂;和/或,

13、所述防老剂选自6乙氧基2,2,4三甲基1,2二氢化喹啉、n苯基α萘胺中的至少一种;和/或,

14、所述增塑剂选自石蜡油、邻苯二甲酸二辛酯、邻苯二甲酸二异壬酯中的至少一种;和/或,

15、所述促进剂选自2-硫醇基苯并噻唑、n-环基-2-苯并噻唑次磺酰胺、二苯胍、二甲基二硫代氨基甲酸锌、六亚甲基四胺中的至少一种。

16、优选的,所述硫化剂选自苄基三苯基氯化磷和双酚af;

17、所述硫化剂中苄基三苯基氯化磷与双酚af的质量比为(3-6):1。

18、本发明还提供一种上述所述橡胶隔振垫的制备方法,包括如下步骤:

19、将橡胶基体材料进行塑炼,之后加入剩余原料进行混炼和硫化,得到所述橡胶隔振垫。

20、优选的,所述塑炼的过程为薄通塑炼,薄通塑炼的次数为的10-12次,薄通塑炼过程中辊距的变化范围为0.2mm-0.8mm;塑炼温度为40-60℃,

21、优选的,所述混炼的温度为60-100℃,所述混炼的时间为15-50min,所述混炼的过程中辊距为0.4-1.2mm。

22、可选的,所述混炼过程采用三角包打卷出片。

23、可选的,剩余原料的加入顺序依次为:炭黑、增塑剂、促进剂、氮化硅、硫酸钡、硫化剂、活化剂。

24、优选的,所述硫化过程包括第一硫化和第二硫化;

25、第一硫化的硫化温度为170~200℃,硫化的时间为30~60min,硫化压力为15-30mpa;

26、第二硫化的硫化温度为180-250℃,硫化的时间为20-40min。

27、优选的,在第二硫化完成后,还包括在70-80℃下进行保温的过程,保温时间为3-24h。

28、可选的,第一硫化的步骤为在将混炼后的产物经裁剪后置于模具中,在170~200℃、15-30mpa下硫化30-60min后降温、泄压、脱模得到一次硫化产物。

29、可选的,第一次硫化前还包括对模具进行预热的过程。

30、本发明还提供一种变压器,所述变压器的器身包含上述所述的橡胶隔振垫或上述所述的制备方法制成的橡胶隔振垫。

31、本发明技术方案,具有如下优点:

32、1.本发明提供的一种橡胶隔振垫,以重量份计,包括如下原料:橡胶基体材料100份、活化剂1~5份、硫化剂2~4份、防老剂1~3份、增塑剂5~20份、促进剂1~5份、填料25~35份;所述橡胶基体材料选自天然橡胶、丁腈橡胶、三元乙丙橡胶、丙烯酸酯橡胶、氟橡胶中的一种或几种;以重量份计,所述填料由8-12份的硫酸钡、1-12份的氮化硅和10-30份的炭黑组成。

33、本发明提供的橡胶隔振垫中的填料选用硫酸钡、氮化硅和炭黑三种成分,其中,炭黑可调节橡胶隔振垫的塑性形变,从而增加橡胶隔振垫的隔振效率;硫酸钡在橡胶隔振垫中分布于橡胶分子链间,可增大橡胶分子链间的摩擦力,限制分子链相对滑移,有益于提高橡胶隔振垫阻尼比;氮化硅具有正四面体结构,键强高,具有良好的自润滑优点,可以有效调节橡胶隔振垫因硫酸钡加入后橡胶隔震垫硬度增加导致隔振效率降低的缺陷;通过限定橡胶隔振垫各成分的具体含量,在炭黑、硫酸钡、氮化硅的协同作用下使橡胶隔振垫具有较高的阻尼比和良好的隔振效率。

34、2.本发明中的硫酸钡具有降低橡胶压缩形变、定向调控橡胶玻璃化转变温度和拓宽耐油温域的功能,显著提高了橡胶的热稳定性,氮化硅具有调节橡胶玻璃化转变温度的作用,可有效改善橡胶的耐磨性与密封性,氮化硅的加入可有效改善添加硫酸钡填料加入后橡胶的硬度增加导致的密封性能下降问题;此外,氮化硅与硫酸钡的协同作用可使橡胶具有优秀的阻尼性能、力学性能、抗蠕变性能、耐磨性能和密封性能;

35、进一步,通过填料中硫酸钡、氮化硅和炭黑的协同作用,使橡胶隔振垫阻尼系数大于0.35的阻尼温域范围达到-40~105℃,宽达145℃,满足使用工况条件下的阻尼温域要求;且使橡胶隔振垫的抗蠕变性能、长周期服役耐久性得到提高。

36、3.本发明提供的一种橡胶隔振垫的制备方法,包括如下步骤:将橡胶基体材料进行塑炼,之后加入剩余原料进行混炼和硫化,得到所述橡胶隔振垫;

37、通过对橡胶基体材料进行塑炼,剪切作用使得橡胶中分子链得以解缠结,分子链间氢键减少,致使橡胶分子间内聚力降低,为填料及各种加工助剂进入分子链间发挥作用提供基础条件,混炼使各组分均匀分散到橡胶基体中,发挥其最大效能;

38、进一步,本发明提供的橡胶隔振垫的制备方法中的硫化过程包括第一硫化和第二硫化;

39、第一次硫化放出橡胶基体材料的部分低分子物质,初步完成橡胶交联,第二硫化能使第一硫化过程中橡胶硫化产生的低分子量副产物逐渐脱离体系,使得硫化程度更彻底,高分子链间交联密度增加,从而使本发明制备得到的橡胶隔振垫具有良好的阻尼比以及良好的阻尼温域特性。

- 还没有人留言评论。精彩留言会获得点赞!