一种碳酸乙烯酯催化脱氢合成碳酸亚乙烯酯的方法与流程

本发明属于电解液添加剂,具体涉及一种碳酸乙烯酯催化脱氢合成碳酸亚乙烯酯的方法。

背景技术:

1、碳酸亚乙烯酯(vc)是锂电池电解液的一种添加剂,电解液作为锂电池至关重要的一部分,对电池的循环寿命和安全性有着重大影响。碳酸亚乙烯酯作为一种新型有机成膜添加剂,是目前研究最多且效果最理想的物质。

2、事实上,碳酸亚乙烯酯在liasf/ec+dmc(1:1)电解液中的作用机理是:碳酸亚乙烯酯在电解液中首先聚合后附着在电极上,聚合后快速生成聚烷基碳酸锂,这是由于碳酸亚乙烯酯中双键存在更优先发生聚合,聚合物的生成有效地抑制了电解质中的分子对电极的腐蚀与损坏,从而将电解质的分解控制在最小程度,从而提高锂离子电池的充放电效率和循环特性。

3、现阶段,碳酸亚乙烯酯主要以碳酸乙烯酯为原料,采用氯代脱氯法来制备,但是碳酸亚乙烯酯的氯代脱氯制备工艺合成反应时间长,能耗大、设备消耗大,副反应多,不利于进行后期的纯化,并且传统工艺合成碳酸亚乙烯酯过程中会产生大量的废酸,环保性差。

4、碳酸乙烯酯直接脱氢生成碳酸亚乙烯酯正是一种环境友好型的碳酸亚乙烯酯的制备工艺,但是该工艺所面临的问题是并无合适的催化剂实现对碳酸乙烯酯的选择性脱氢,碳酸亚乙烯酯的产率不高。

5、所以,亟需开发一条绿色环保的碳酸亚乙烯酯合成路线,不仅有利于防止污染,更有利于促进工业生态的平衡。

技术实现思路

1、为了解决上述的技术问题,本发明提供了一种碳酸乙烯酯催化脱氢合成碳酸亚乙烯酯的方法。

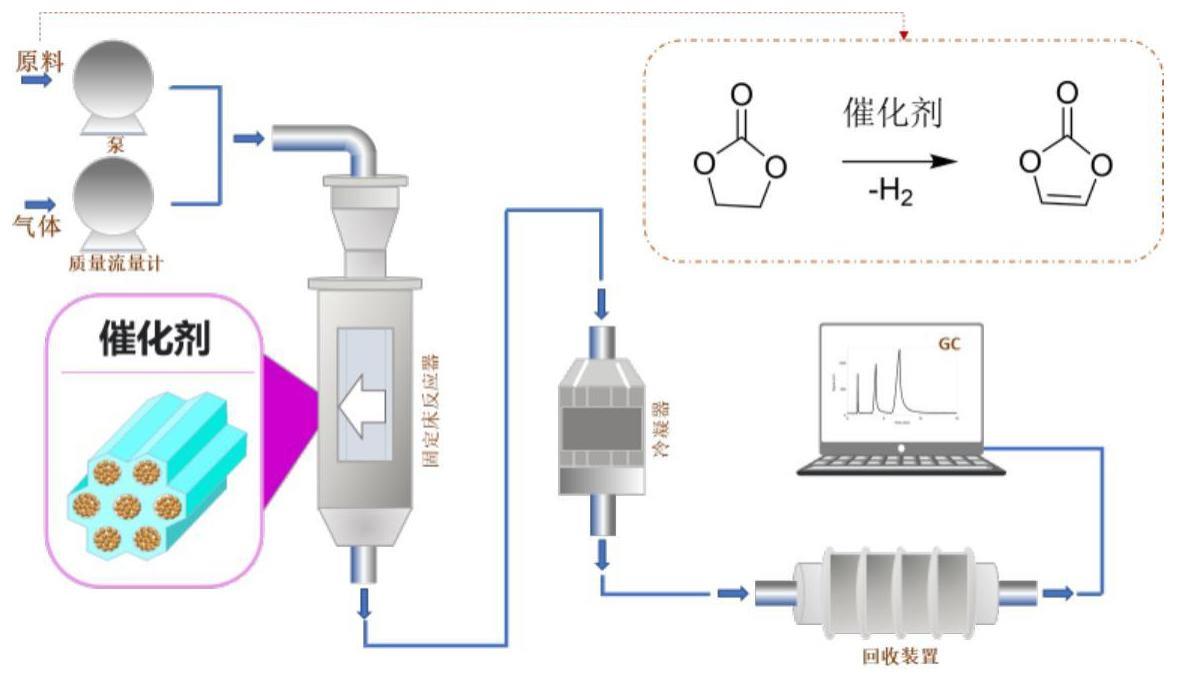

2、本发明所提供的碳酸乙烯酯催化脱氢合成碳酸亚乙烯酯的方法具体是以zsm-5为催化剂的载体,负载活性金属/活性金属氧化物制备出催化剂,其中zsm-5与活性金属/活性金属氧化物的重量比为100:1~10,将制备出的催化剂置于固定床反应器中,在气氛气体中反应,用于碳酸乙烯酯直接脱氢合成碳酸亚乙烯酯,反应时原料碳酸乙烯酯的进料空速为1~100g/h·mlcat,反应压力为0.1~5mpa,反应温度为250~500℃。

3、优选的,原料的进料空速为5~80g/h·mlcat,反应压力为0.1~3.5mpa,反应温度为250~400℃。

4、优选的,反应时原料的进料空速为10~30g/h·mlcat,反应压力为0.1~2mpa,反应温度为250~350℃。

5、优选的,zsm-5与活性金属/活性金属氧化物的重量比为100:5~10。

6、上述的方法中,所述的活性金属为钒、铬、锰、铁、钴、镍、铜、锌、钌、铑、钯、银、铂金属中的至少一种。

7、优选的,所述的活性金属为铁、铜、锌、铂中的至少一种。

8、优选的,所述的活性金属为铁、铜中的至少一种。

9、上述的方法中,所述的活性金属氧化物为氧化钒、氧化铬、氧化锰、氧化铁、氧化钴、氧化镍、氧化铜、氧化锌、氧化钌、氧化铑、氧化钯、氧化银、氧化铂金属中的至少一种。

10、优选的,所述的活性金属氧化物为氧化银、氧化铁、氧化铜中的至少一种。

11、优选的,所述的活性金属氧化物为氧化银、氧化铜中的至少一种。

12、上述的方法中,所述的气氛气体为n2、co2、o2、h2中的至少一种。

13、本发明所提供的一种碳酸乙烯酯催化脱氢合成碳酸亚乙烯酯的方法,包括以下的步骤:

14、(1)zsm-5催化剂载体的制备

15、将铝盐、naoh、四丙基氢氧化铵、正硅酸四乙酯、去离子水混合,搅拌24~48h,然后置于反应釜中晶化,获得的晶体经过滤、洗涤后烘干,烘干后的晶体置于马弗炉中煅烧;其中,硅铝比为1:0.01~0.05,正硅酸四乙酯:四丙基氢氧化铵:naoh的重量比为1:0.043:0.046;

16、(2)活性金属/活性金属氧化物的负载

17、将活性金属/活性金属氧化物通过浸渍法负载在(1)中制备的zsm-5载体上,静置12~48h,烘干,煅烧,最后在氢气气氛中还原,得到负载活性金属/活性金属氧化物的催化剂;

18、(3)碳酸亚乙烯酯的制备:将(2)中制备的负载活性金属/活性金属氧化物的催化剂置于固定床反应器中,向固定床反应器中加入原料碳酸乙烯酯,进料空速为1~100g/h·mlcat,于气氛中进行稀释,同时于250~500℃,0.1~5mpa下反应,获得碳酸亚乙烯酯。

19、优选的,上述的步骤(1)中,硅铝重量比为1:0.01~0.025。

20、优选的,上述的步骤(1)中,硅铝重量比为1:0.0125~0.025。

21、优选的,(1)中晶化时所采用的反应釜为含有聚四氟乙烯内衬的反应釜,晶化的温度为60~150℃,晶化时间36~50h,烘干的条件为80~150℃,干燥时间5~15h,煅烧的温度为200~700℃。

22、优选的,(1)中晶化的温度为80~150℃,晶化时间40~50h,烘干的条件为80~120℃,干燥时间8~15h,煅烧的温度为300~600℃。

23、优选的,(1)中晶化的温度为100~130℃,晶化时间45~50h,烘干的条件为90~110℃,干燥时间8~12h,煅烧的温度为400~500℃。

24、优选的,(2)中静置的时间为20~45h,烘干的温度为100~140℃,干燥10~13h,煅烧时将固体置于马弗炉中于300~500℃的条件下煅烧3~5h。

25、优选的,(2)中静置的时间为35~42h,烘干的温度为115~125℃,干燥12h,煅烧时将固体置于马弗炉中于350~450℃的条件下煅烧3~5h。

26、本发明中采用活性金属/活性金属氧化物对zsm-5催化剂进行改性后,所制备的催化剂表面负载有活性金属等活性位点,当碳酸乙烯酯原料与催化剂接触时,这些金属位点的存在能够促进原料在催化剂表面的快速反应,并且,原料脱掉的氢原子在固定床的特定气氛稀释下,迅速脱离的催化剂表面,有利于碳酸乙烯酯的脱氢反应正向进行,达到良好的脱氢效果。

27、进一步的,本发明所提供的一种碳酸乙烯酯催化脱氢合成碳酸亚乙烯酯的方法,包括以下的步骤:

28、(1)zsm-5催化剂载体的制备

29、将铝盐、naoh、四丙基氢氧化铵、正硅酸四乙酯、去离子水混合,搅拌24~48h,然后置于含有聚四氟乙烯内衬的反应釜中晶化,晶化的温度为60~150℃,晶化时间36~50h,获得的晶体经过滤、洗涤后烘干,烘干的条件为80~150℃,干燥时间为5~15h,烘干后的晶体置于马弗炉中于200~700℃下煅烧;其中,硅铝重量比为1:0.01~0.05,正硅酸四乙酯:四丙基氢氧化铵:naoh的重量比为1:0.043:0.046;

30、(2)活性金属/活性金属氧化物的负载

31、将活性金属/活性金属氧化物通过浸渍法负载于(1)中制备的zsm-5载体上,静置12~48h,于80~150℃下干燥10~15h,煅烧,煅烧时将固体置于马弗炉中于300~600℃的条件下煅烧3~6h,最后在氢气气氛中还原,得到负载活性金属/活性金属氧化物的催化剂;

32、(3)碳酸亚乙烯酯的制备

33、先将(2)中所制备的负载活性金属/活性金属氧化物的催化剂置于固定床反应器中,加入原料碳酸乙烯酯,原料的进料空速为1~100g/h·mlcat,并于气氛中进行稀释,同时,于250~500℃,0.1~5mpa下反应,获得碳酸亚乙烯酯。

34、本发明的有益效果在于:

35、(1)本发明所提供的碳酸乙烯酯催化脱氢合成碳酸亚乙烯酯的方法,相对于传统的氯代脱氯合成方法而言,直接脱氢,毋须使用危险性、污染性较大的氯气或磺酰氯等原料,不仅降低了操作风险,而且制备过程中不产生废液,无污染,利于大规模工业化生产;

36、(2)本发明通过采用活性金属/活性金属氧化物对zsm-5催化剂进行改性,获得的催化剂应用于碳酸乙烯酯催化脱氢合成碳酸亚乙烯酯的过程中,碳酸亚乙烯酯的产率最高达89.4%,纯度达96.8%,并且催化剂的稳定性好,循环使用5次之后,碳酸亚乙烯酯的产率在73.5%,纯度为94.2%,催化效果良好;

37、(3)本发明中碳酸亚乙烯酯的制备,在特定的固定床装置中实现,采用气氛对原料进行稀释的同时,气氛的存在能够使得催化脱氢后产生的氢气随着气氛带出体系,有利于反应体系的平衡正向移动,进一步提高了碳酸亚乙烯酯的产率,上述的固定床尤为重要,本发明研究发现固定床反应器的气密性、反应温度的参数等条件对于催化剂催化碳酸乙烯酯脱氢合成碳酸亚乙烯酯的收率有极为显著的影响,甚至直接决定了该催化过程的成败,因此,本发明中对固定床反应器的密封性以及加热的方式进行了改进,避免了反应时催化剂的结焦情况出现,提高了反应原料与催化剂的接触程度,产物的产率获得了显著的提升。

- 还没有人留言评论。精彩留言会获得点赞!