一种宽分子量分布的聚丁烯-1合成方法与流程

本发明属于聚合物合成工艺,具体涉及一种宽分子量分布的聚丁烯-1合成方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、聚丁烯-1(pb-1)是一种高分子惰性聚合物,具有突出的耐热蠕变性、耐环境应力开裂性和良好的韧性,被称为“塑料黄金”,适合于作管材、食品薄膜和薄板,尤以作热水管最佳。

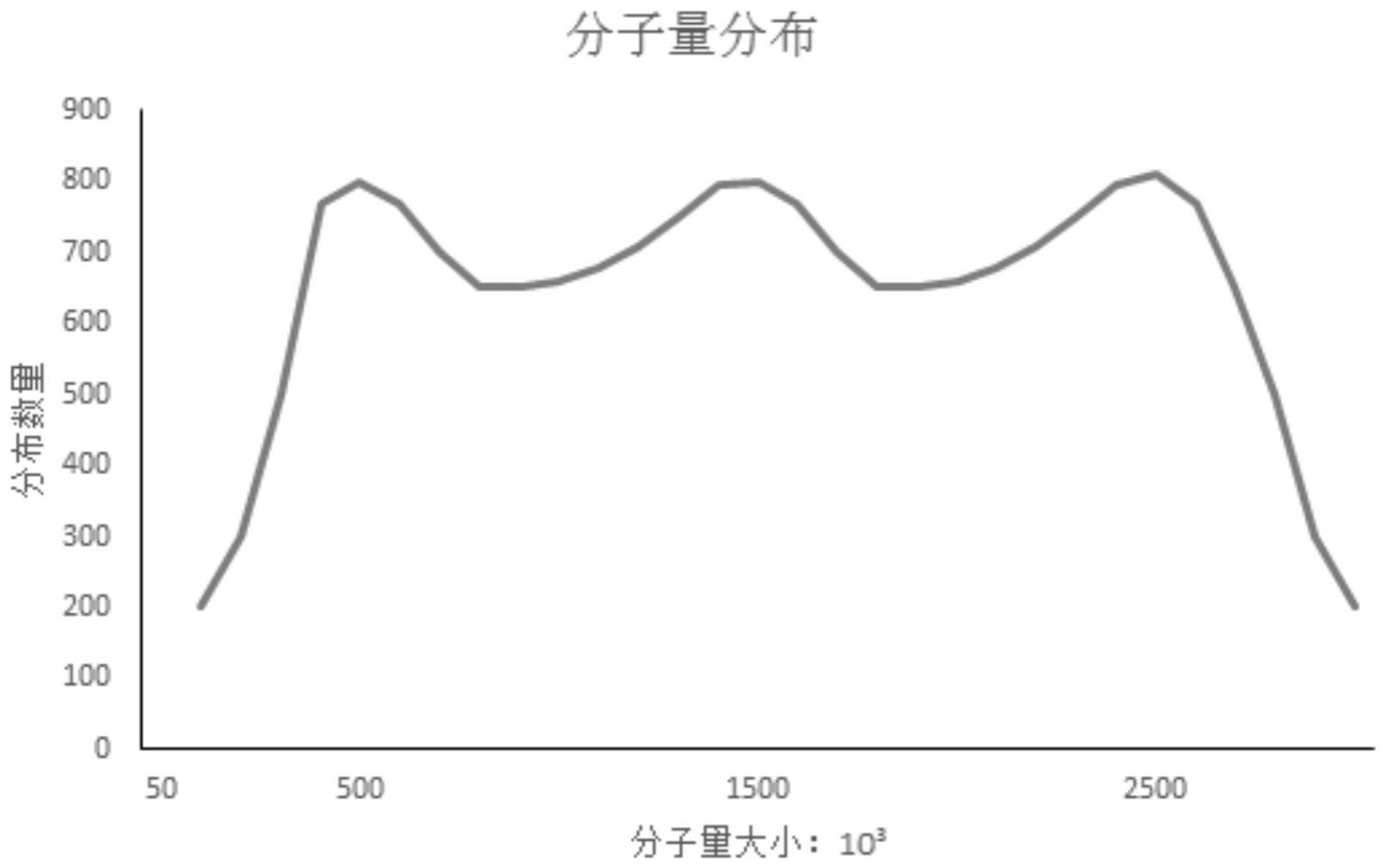

3、聚合物的力学性能和加工性能与其分子量及分子量分布密切相关,达到一定分子量的聚合物才具有足够的机械强度、通常情况下,分子量越大,聚合物的冲击强度和韧性越高,但熔体粘度也较高,流动性能和加工性能变差。相反,低分子量聚合物的冲击强度较低,而其熔体流动性能和加工性能较好。因此,由适当的高、低分子量聚合物混合形成的宽分子量分布聚合物,可以兼顾材料的力学性能和加工性能,拓宽聚合物的应用范围。目前聚丁烯-1的生产工艺主要为溶液法、本体法或气相法,上述生产工艺的产物受反应条件限制,分布相对较窄,这种窄分子量分布的产品具有粘度较大,拉伸强度、弯曲模量、熔体强度以及热变形温度等都比较低的特点。因此,提供一种宽分子量特性的聚丁烯-1制备工艺有望提供更好的机械性能及产品加工性能。

技术实现思路

1、基于上述技术背景,本发明目的在于提供一种宽分子量分布的聚丁烯-1合成方法。为了实现该技术目的,本发明利用分步反应法,第一阶段在多个反应釜中同时进行超低分子量、中分子量与超高分子量聚合物的聚合反应,通过调控每台反应釜中氢气的加入量形成不同分子量的聚合物活性中心;第二阶段以上述不同分子量的聚合物活性中心为基础,继续进行聚合反应最终得到一种宽分子量分布的聚丁烯-1产品。

2、基于上述技术效果,本发明提供如下的技术方案:

3、第一方面,提供一种宽分子量分布的聚丁烯-1合成方法,包括如下步骤:

4、(1)第一阶段:分别采用聚合釜a釜、b釜、c釜进行超低分子量、中分子量与超高分子量的催化反应;

5、(2)第二阶段:将上述三种催化产物移入反应釜d中,控制反应温度为50~70℃反应7~9h,反应产物经闪蒸置换得到所述宽分子量分布的聚丁烯-1。

6、上述步骤(1)中,三台聚合釜以1-丁烯为起始反应物,通过调控氢气的加入量实现超低分子量、中分子量与超高分子量的聚合,其中,a釜通入过量氢气进行超低分子量聚合物的合成,分子量分布范围约为5万~60万,该反应釜中,氢气不超过丁烯-1质量的30‰;c釜通入微量氢气,进行超高分子量的聚合反应,分子量分布范围约在200万~300万,该反应釜中氢气至少为丁烯-1质量的0.02‰;b釜通入适量氢气,进行中分子量的聚合反应,分子量分布范围约为60万~200万,氢气通入量为a釜和b釜氢气通入量的中间值。

7、另外,在第一阶段的聚合反应中,需要引入催化剂及外给电子体;所述催化剂的一种实施方式如下:包括主催化剂——四氯化钛及助催化剂——三乙基铝;所述外给电子体包括复配给电子体、给电子体c及给电子体p。第一阶段的聚合反应通过上述催化剂及外给电子体拉开三台聚合釜的反应深度,从而提高分子量分布宽度。

8、具体的,上述制备方法的步骤如下:

9、第一阶段:a釜中,压力0.25~0.35 mpa,依次投入1-丁烯单体、三乙基铝、复配给电子体混均后,再加入四氯化钛及过量氢气,在30~50℃下反应6~9小时;其中,1-丁烯单体、三乙基铝、复配给电子体及四氯化钛的质量比为:1800~2200:1.8~2.2:1.8~2.2:0.14~0.16,所述氢气的加入量为1-丁烯质量的20~30‰;

10、b釜中,压力0.25~0.35 mpa,依次投入1-丁烯单体、三乙基铝、给电子体c混均后,再加入四氯化钛及适量氢气,在温度40~60℃条件下,反应6~9小时;其中,1-丁烯单体、三乙基铝、给电子体c及四氯化钛的质量比为: 1800~2200:1.8~2.2:1.8~2.2:0.12~0.14;所述氢气的加入量为1-丁烯质量的10~20‰;

11、c釜中,压力0.25~0.35 mpa,依次投入1-丁烯单体、三乙基铝、给电子体p混均后,再加入四氯化钛及适量氢气,在温度50~70℃条件下,反应6~9小时;其中,1-丁烯单体、三乙基铝、给电子体p及四氯化钛的质量比为:1800~2200:1.8~2.2:1.8~2.2:0.22~0.26;所述氢气的加入量为1-丁烯质量的0.02~10‰;

12、第二阶段:将上述a釜、b釜、c釜的聚合产物移入d釜中,58~65℃反应7.5~9小时;反应结束后,将d釜中的反应产物移入闪蒸釜中,在-0.1~-0.08mpa条件下进行置换反应,即得。

13、另外,为了使上述聚合产物具有更宽的分子量分布,第一阶段聚合反应中,a釜中,所述氢气的加入量为1-丁烯质量的25~30‰;b釜中,所述氢气的加入量为1-丁烯质量的14~16‰;c釜中,所述氢气的加入量为1-丁烯质量的0.02~2‰。

14、以上一个或多个技术方案的有益效果是:

15、1、采用上述工艺合成的聚丁烯-1产品相比窄分子量分布的产品在加工性能方面得到明显改善,同时聚丁烯-1树脂的拉伸强度、弯曲模量、熔体强度以及热变形温度等都有不同程度的提高,综合性能显著优于市售产品,具有可观的经济效益。

16、2、本发明提供了一种分阶段进行的催化方法,第一阶段通过调整氢气的通入量拉开分子量差距,再通过第二阶段进行深度聚合得到宽分子量的产品。这种反应方式的优势还在于,通过改变三种催化产物投入d釜的比例,生产人员可灵活调控聚丁烯-1中超低分子量、中分子量与超高分子量段的比例,以满足不同的应用需求。

技术特征:

1.一种宽分子量分布的聚丁烯-1合成方法,其特征在于,包括如下步骤:

2. 如权利要求1所述宽分子量分布的聚丁烯-1合成方法,其特征在于,a釜中,压力0.25~0.35 mpa,在30~50℃下反应6~9小时;其中,1-丁烯单体、三乙基铝、复配给电子体及四氯化钛的质量比为:1800~2200:1.8~2.2:1.8~2.2:0.14~0.16。

3. 如权利要求1所述宽分子量分布的聚丁烯-1合成方法,其特征在于,b釜中,压力0.25~0.35 mpa,在温度40~60℃条件下,反应6~9小时;其中,1-丁烯单体、三乙基铝、给电子体c及四氯化钛的质量比为:1800~2200:1.8~2.2:1.8~2.2:0.12~0.14。

4. 如权利要求1所述宽分子量分布的聚丁烯-1合成方法,其特征在于,c釜中,压力0.25~0.35 mpa,在温度50~70℃条件下,反应6~9小时;其中,1-丁烯单体、三乙基铝、给电子体p及四氯化钛的质量比为:1800~2200:1.8~2.2:1.8~2.2:0.22~0.26。

5. 如权利要求1所述宽分子量分布的聚丁烯-1合成方法,其特征在于, a釜中,所述氢气的加入量为1-丁烯质量的25~30‰。

6.如权利要求1所述宽分子量分布的聚丁烯-1合成方法,其特征在于,b釜中,所述氢气的加入量为1-丁烯质量的14~16‰。

7.如权利要求1所述宽分子量分布的聚丁烯-1合成方法,其特征在于,c釜中,所述氢气的加入量为1-丁烯质量的0.02~2‰。

8.如权利要求1所述宽分子量分布的聚丁烯-1合成方法,其特征在于,第二阶段中,将所述a釜、b釜、c釜的聚合产物移入d釜中,控制反应温度为58~65℃反应7.5~9小时。

9.如权利要求8所述宽分子量分布的聚丁烯-1合成方法,其特征在于,第二阶段中,d釜反应产物的聚合指数为0.25。

10.如权利要求8所述宽分子量分布的聚丁烯-1合成方法,其特征在于,第二阶段中,反应釜d的产物移入闪蒸釜中,在-0.1~-0.08mpa条件下进行置换反应。

技术总结

本发明涉及一种宽分子量分布的聚丁烯‑1合成方法,属于聚合物合成工艺技术领域。聚丁烯‑1具有突出的耐热性及机械性能,主要用于热水管的制备,具有广阔的应用前景。聚合物的性能与分子量分布具有紧密的相关性,提供一种宽分子量的聚丁烯‑1合成工艺有助于获得一种兼顾加工性能和力学性能的产品。因此,本发明提供一种宽分子量分布的聚丁烯‑1合成工艺,采用分步反应法,第一阶段通过调控氢气加入量形成不同分子量的聚合物活性中心,第二阶段继续进行聚合反应最终得到一种宽分子量分布的聚丁烯‑1产品。经测定,该产品同时力学性能及加工性能都具有显著的提升,具有良好的应用前景。

技术研发人员:王瑞栋

受保护的技术使用者:山东东方宏业化工有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!