一种壬二酸二辛酯的合成方法与流程

本发明属于有机酯合成领域,具体涉及一种壬二酸二辛酯的合成方法。

背景技术:

1、壬二酸二辛酯(简称doz),别名壬二酸二异辛酯,分子式为c25h48o4。壬二酸二辛酯的外观呈现为无色至微黄色透明液体,不溶于水、溶于大多数有机溶剂。壬二酸二辛酯具有粘度低、闪点高、挥发性低、迁移性小、结焦少、氧化安定好,粘度指数高和增塑效率大等物化特性,同时还具有优良的耐热性、耐光性和电绝缘性以及良好的添加剂相溶性、无毒、抗磨和可生物降解等优点。壬二酸二辛酯常作为增塑剂广泛用于人造革、薄膜、薄板、电线和电缆护套的加工制造过程。同时,它也具有优良的耐寒性能,可改善聚氯乙烯、聚苯乙烯等高分子材料在低温环境下的应用性能。壬二酸二辛酯还可单独或与其他增塑剂配合用于丁腈橡胶、丁苯橡胶和氯丁橡胶等的增塑。在润滑油方面,壬二酸二辛酯也是空气压缩机油、二冲程发动机和喷气式发动机的润滑油组分。

2、壬二酸二辛酯由壬二酸与2-乙基己醇进行酯化反应合成,其中合成酯的催化剂是影响酯化反应的转化率、反应收率等的首要因素。工业上目前效果良好的催化剂包括硫酸氢钠、过渡金属硫酸盐、杂多酸和离子交换树脂等。现有技术还报道了很多关于合成酯催化剂的改进或创新技术,其实际工业应用前景尚不明确。

3、专利cn 102826998a使用离子液体1-甲基-3-丙磺酸咪唑硫酸氢盐为催化剂,壬二酸与2-乙基己醇离子液体催化剂的用量为壬二酸质量的0.35~0.45%。其制备方法选择壬二酸和2-乙基己醇比例为1:2.5-3.5,后加入催化剂,使用微波加热,反应结束后需减压脱醇再真空精馏,获得产品壬二酸二辛酯,其产率达到了99.3%。何祖慧等人在《so42-/sno2-tio2-al2o3固体酸催化合成壬二酸二辛酯》中披露:以2-乙基己醇与壬二酸为原料,以so42-/sno2-tio2-al2o3固体酸为催化剂合成壬二酸二辛酯,其反应时间为2.5h,产率为98.6%。但是,该催化剂循环使用2次后,其产率降低到83.4%。

4、黄飞等人在期刊文献《固体超强酸催化合成壬二酸二辛酯的工艺研究》(黄飞,张浩冉,戴璐等.固体超强酸催化合成壬二酸二辛酯的工艺研究[j].五邑大学学报(自然科学版),2021,35(01):15-19.)中使用固体超强酸fe2o3-so42-催化合成了壬二酸二辛酯。在固体超强酸fe2o3-so42-催化剂用量为壬二酸质量的0.4%,壬二酸与2-乙基己醇物质的量比为1:3,反应温度为210℃,反应时间为2.5h,壬二酸二辛酯的产率为97.2%。固体超强酸fe2o3-so42-催化剂经5次循环使用后,壬二酸二辛酯产率有所下降,可达88.7%。

5、罗金安等人在期刊文献《薄膜蒸发合成壬二酸二辛酯》(罗金安,冯自伟,徐守斌等.薄膜蒸发合成壬二酸二辛酯[j].精细石油化工,2022,39(02):47-51.)以壬二酸和2-乙基己醇为原料、对甲苯磺酸为催化剂,采用薄膜蒸发器合成了壬二酸二辛酯。反应条件为:真空度为0.06kpa,催化剂用量为0.5%(占酸和醇总质量分数),醇酸摩尔比为2.8。与其他合成法相比,薄膜蒸发法的酸值达标所需时间缩短了92.5%,羟值达标时间缩短了89.3%,产品色泽较好,但薄膜蒸发器设备投入大,单次反应物料量少。

6、张丹阳等人在《活性炭负载硅钨酸催化合成壬二酸二辛酯》(张丹阳,贾长英,程贵刚.活性炭负载硅钨酸催化合成壬二酸二辛酯[j].广州化工,2010,38(12):169-170.)中,以颗粒状活性炭负载硅钨酸作催化剂,由壬二酸和2-乙基己醇反应合成壬二酸二辛酯。活性炭负载硅钨酸具有良好的催化活性,当酸醇摩尔比为1:3.5、负载催化剂用量为壬二酸质量的12.9%、反应时间为2.0h时,酯化率可达96.79%。

7、综上,上述现有学术期刊或专利技术存在以下缺点:

8、第一,采用的酸性催化剂可分为酸性离子液体,负载型金属酸和有机酸。酸性离子液体与有机酸仍具有与产物难分离的问题;负载型金属酸含钨、铁、钛等金属离子,金属离子在产物中的残留会直接影响产品的品质与应用,且现有的负载型催化剂反应温度均在210℃以上;第二,需要配合使用特殊的反应设备来提高反应效率,如微波加热、薄膜蒸发器等,设备投入大、批次处理量小、能耗高等缺点限制了其规模化生产应用;第三,反应要求条件高,现有技术方案反应温度均超过210℃,或需要高真空环境(0.06kpa)。

9、有鉴于此,继续研究改进或优化由壬二酸与2-乙基己醇进行酯化反应合成壬二酸二辛酯的方法很有必要。

技术实现思路

1、本发明为了克服现有技术的不足,提供一种优化的壬二酸二辛酯合成方法。该方法使用的催化剂与产物易分离、不含金属离子且低温活性好(反应温度不超过180℃),催化效率高。

2、本发明技术方案的基本构思如下:

3、一种合成壬二酸二辛酯的方法,该方法在分流反应装置中以壬二酸和2-乙基己醇为原料、以苯乙烯树脂负载磺酸基团的固体酸为催化剂,进行酯化反应并合成壬二酸二辛酯。

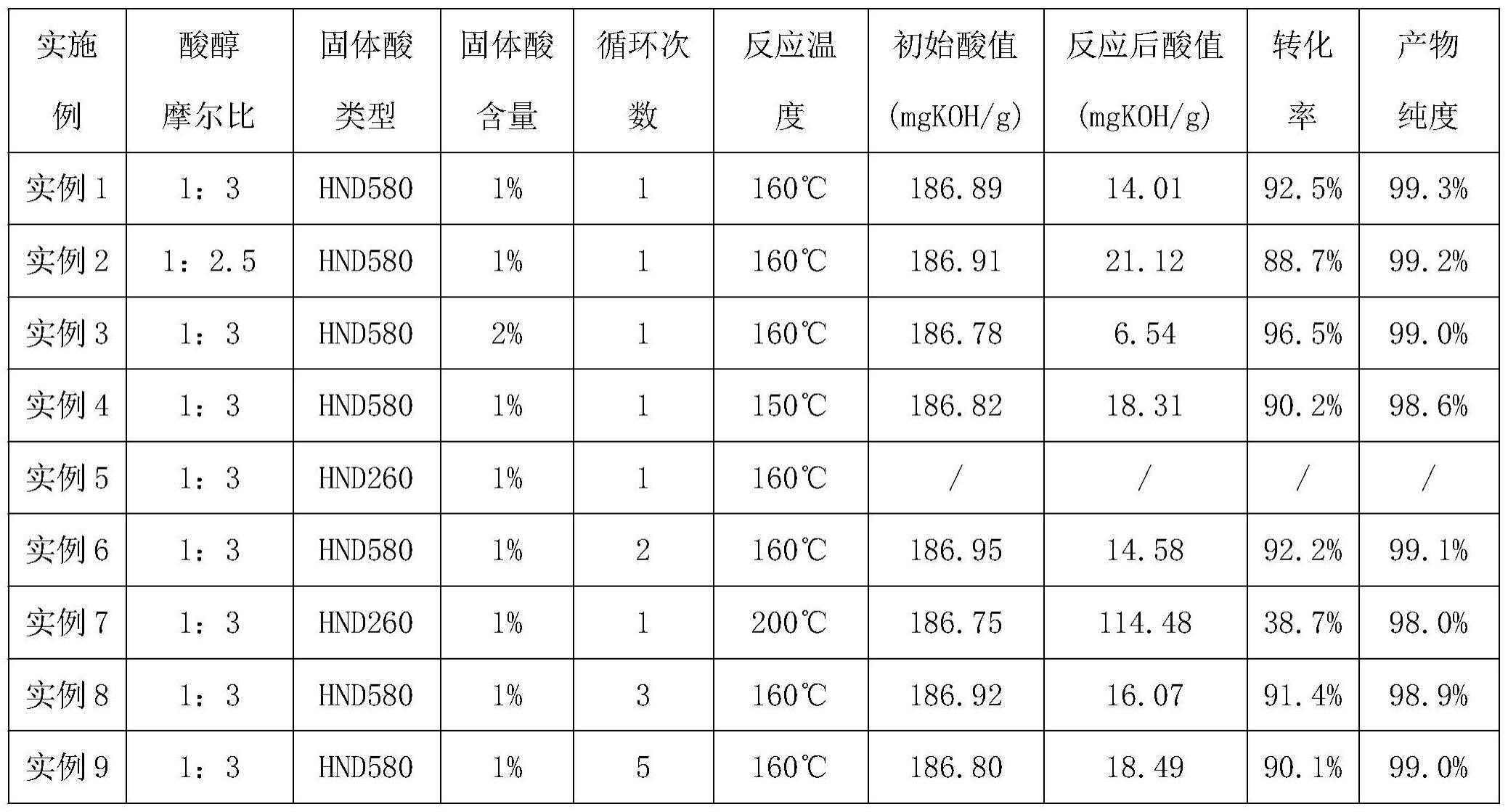

4、作为一种示例,所述催化剂的使用量是反应原料总质量的0.5%-5%,优选为1-3%。

5、作为一种示例,控制壬二酸和2-乙基己醇的投放量使酸醇的摩尔比为1:2.0-3.5。

6、作为一种示例,所述催化剂为固体酸hnd580。

7、作为一种示例,所述酯化反应的温度为140-180℃,反应时间为2-8h。

8、作为一种示例,所述分流反应装置连通n2源,在酯化反应过程中持续通入氮气。

9、作为一种示例,酯化反应得到的反应液经过滤去除催化剂,收集滤液、分馏,得到未反应的2-乙基己醇和留在分流反应装置中的壬二酸二辛酯粗品;其中,未反应的2-乙基己醇经精馏提纯后作为酯化反应的原料循环使用。

10、作为一种示例,将壬二酸二辛酯粗品在0-4℃下储存,结晶析出并冷冻离心,以除去未反应的壬二酸,得到纯化的壬二酸二辛酯。

11、本发明和现有技术相比具有以下优点:

12、1.本发明方法采用的催化剂为苯乙烯树脂负载磺酸基团(-so3h)固体酸,与产物易分离、不含金属离子且低温活性好(反应温度不超过180℃),催化效率高。另外,该催化剂对设备无腐蚀性,可重复使用。

13、2.本发明方法无需高压或高真空条件,无需微波发生器或薄膜蒸发器等高价设备,使用的反应装置简单,易扩大生产规模。

14、3.进一步地,本发明方法的产物提纯步骤简单,蒸馏温度低(不超过100℃),更安全节能,提纯处理后的产物纯度高,反应收率高。

15、4、本发明方法配合使用了特定的催化剂,使得转化率、最佳反应条件的能耗、循环使用次数、单次使用量的综合评比结果优异。

16、5、进一步地,本发明方法采用分流的反应装置,分流后可进一步提高反应转化率,未反应的物料通过循环使用也能提高物料的使用率。另外,在该分流的反应装置中,利用辛醇与水共沸,通过氮气的吹扫主动排除反应体系中的水,避免额外使用带水剂。

- 还没有人留言评论。精彩留言会获得点赞!