一种11-氰基十一烷酸的制备方法与流程

本发明涉及精细化工,尤其是涉及一种能够与现有的丁二烯法己二腈生产工艺相耦合的11-氰基十一烷酸的制备方法。

背景技术:

1、尼龙12是一种具有特异性能的聚酰胺工程塑料,除了具有一般聚酰胺材料耐油、耐磨、耐化学腐蚀等优良特性之外,还兼具尺寸稳定性佳、吸水率低、耐低温性强等优势。在工业上,生产尼龙12的单体包括两种:月桂内酰胺和12-氨基十二烷酸。一般的,月桂内酰胺通过丁二烯三聚、氧化、肟化、重排得到;而12-氨基十二烷酸则通过环己酮二聚生成1,1'-过氧化双环己胺(pxa),再经过高温裂解得到11-氰基十一烷酸(11-cua),再通过氰基的选择性加氢还原得到。这两种原料均有工业化生产装置,但是,由于11-cua的制备涉及高温(600 -700℃)反应,存在设备要求高,收率低、焦油量大等缺点,未能成为尼龙12单体生产的主流工艺过程(wo20070125002、ep2241552、cn109678754a和文献j.chem.soc.c:organic,1969,2663-2670等)。但是,由于丁二烯法制备月桂内酰胺的方法步骤长,设备要求高,投资强度大,改进11-cua的制备工艺仍具有现实意义。此外,随着化石原料的日益减少和污染日益严峻,人们也在不断寻找可再生的生物质原料进行材料的生产。

2、例如在专利us20150353479,us2016016894中,arkema公司采用蓖麻油酸甲酯热裂解生成10-十一烯酸甲酯,随后,与丙烯腈采用复分解的方法制备11-cua。类似的,solvay公司的专利wo2015071500中,采用2-戊烯腈与10-十一烯酸甲酯反应,通过复分解制备11-cua。这类方案的主要的问题是原料的来源,即10-十一烯酸甲酯需要采用蓖麻油酸甲酯高温裂解得到,对设备要求很高,且生成的副产物庚醛用途较有限,另外,2-戊烯腈是己二腈工业的一个副产物,产量很小,无法满足11-cua的生产需要。yamamoto等人(rsc adv.,2014,4,55622-55628)采用油酸甲酯与3-丁烯腈通过复分解反应制备11-cua,虽然可以直接使用天然产物的脂肪酸作为原料,但是另一种原料3-丁烯腈的来源仍比较困难,3-丁烯腈的制备需要用到烯丙基氯和氰化钠,原料属于剧毒危险品,且生产过程会产生等摩尔量的氯化钠废盐,由于废盐内含有微量的氰化钠,使其处理变得极为困难和危险。

3、除了上述的原料来源问题之外,复分解催化剂也是制约该类技术发展的一个重要问题。复分解催化剂稳定性通常较差,对水汽、空气和温度都比较敏感。因此,找到一类合适的载体或者溶液体系。对于复分解反应的工业化有重要的意义。其中,一类比较有前景的策略是采用离子液体作为复分解催化剂的载体。离子液体形成的复分解催化剂具有与反应底物溶解性小,催化剂流失少,化学性质稳定,反应后易分离等优点。目前,离子液体基复分解催化剂用于关环的复分解反应(rcm),反应效果和可重复性较好(j.am.chem.soc.,2003,125,9248-9249;angew.chem.,int.ed.engl.1995,34,2698-2700;chem.commun.2001,451-452等)。

4、有鉴于此,特提出本发明。

技术实现思路

1、针对现有技术中11-cua制备工艺存在的不足以及技术需求,本发明开发了一种生产11-cua的技术,该技术解决了现有技术中需要高温裂解、设备要求高、焦油量大、产率低下的问题,该技术能与丁二烯法制己二腈工艺复合,同时实现副产物的资源化利用。

2、本发明的目的在于提供一种11-氰基十一烷酸的制备方法。

3、本发明提供了一种11-氰基十一烷酸(11-cua)的制备方法,包括以下步骤:

4、将油酸甲酯、复分解催化剂溶液和3-戊烯腈混合进行复分解反应,经分液后得到上层的反应液和下层的复分解催化剂溶液,上层的反应液进入催化加氢工段中进行加氢反应,加氢后经过分离、精馏得到11-氰基十一烷酸。

5、对油酸甲酯的来源不做特别限制,可以选用市售的油酸甲酯或者根据现有技术将油酸经过酯化得到,一般的,在市售油酸中,油酸含量为75~80%,亚油酸含量为11~15%以及少量亚麻酸等,合计总不饱和酸的含量为90~92%,其他为硬脂酸等饱和脂肪酸。其中,不饱和脂肪酸均可转化为产品11-cua。这里使用的油酸原料是工业品,依据其原料来源有很多种,比如菜籽油酸、棕榈油酸等等,每一批次油酸的含量是不完全固定的,一般关注的是不饱和度和总酸价,其中不饱和度是测碘值。实际测出来的是油酸、亚油酸和亚麻酸的总值,一般的,油酸占大多数含量。

6、3-戊烯腈(3pn)的来源为丁二烯法制己二腈工艺,丁二烯经过一次氢氰化和2-甲基-3-丁烯腈(2m3bn)异构化得到的3pn,优选的,原料3pn的质量分数>98%。

7、复分解催化剂溶液包括复分解催化剂和溶剂,复分解催化剂是用于烯烃复分解反应的催化剂,例如,grubbs或者hovyda-grubbs型催化剂;溶剂作为复分解催化剂的载体,例如离子液体。

8、在一些实施方式中,复分解催化剂溶液与油酸甲酯的质量比为1:0.1~50,优选为1:10~20。

9、在一些实施方式中,油酸甲酯与3-戊烯腈的摩尔比为1~10:1,优选为1.05~1.1:1。

10、在一些实施方式中,复分解反应的反应温度为20~150℃,优选为75~85℃;和/或反应时间不少于30min,优选为180~240min。

11、复分解反应所使用的反应器(反应釜)为搅拌式反应器。反应器的材质可以为搪玻璃、碳化硅、316l不锈钢、哈氏合金等,优选为搪玻璃材质或者碳化硅材质。

12、在一些实施方式中,分液是采用静置分液的方式进行。

13、优选地,分液的温度为40~50℃。

14、在一些实施方式中,所述方法还包括:下层催化剂溶液返回复分解反应体系,以实现催化剂的回用。

15、催化加氢是在催化剂存在下进行的,催化剂可以采用现有的催化加氢催化剂,如pd/c、兰尼镍、rh/c、rh/al、铂黑等,但不限于此。加氢反应温度可以为40~90℃,优选为60~80℃,加氢反应压力可以为0.1~5.0mpa,优选为1~2mpa。加氢后得到11-cua、己二腈、正十一烷、饱和脂肪酸甲酯、其他小分子烷烃等混合物。

16、分离可以采用过滤的方式进行。精馏具体可以采用3塔精馏方式,首先在塔1脱轻组分,在塔2脱重组分,随后在塔3将己二腈和11-cua分离提纯。在塔1中,真空度10mmhg,塔顶分离出正庚烷、正辛烷、戊腈、异戊腈等,随后在塔顶约70-72℃,分离得到纯的正十一烷;釜底液进入塔2,真空度10mmhg,于185℃前将己二腈和11-cua的混合物从塔顶采出;在塔3中,在2.5-3.0mmhg的真空度下,于120-130℃采出己二腈,随后升高塔釜温度,在约2.5mmhg的真空度下,在160℃左右,于塔顶采出11-cua。

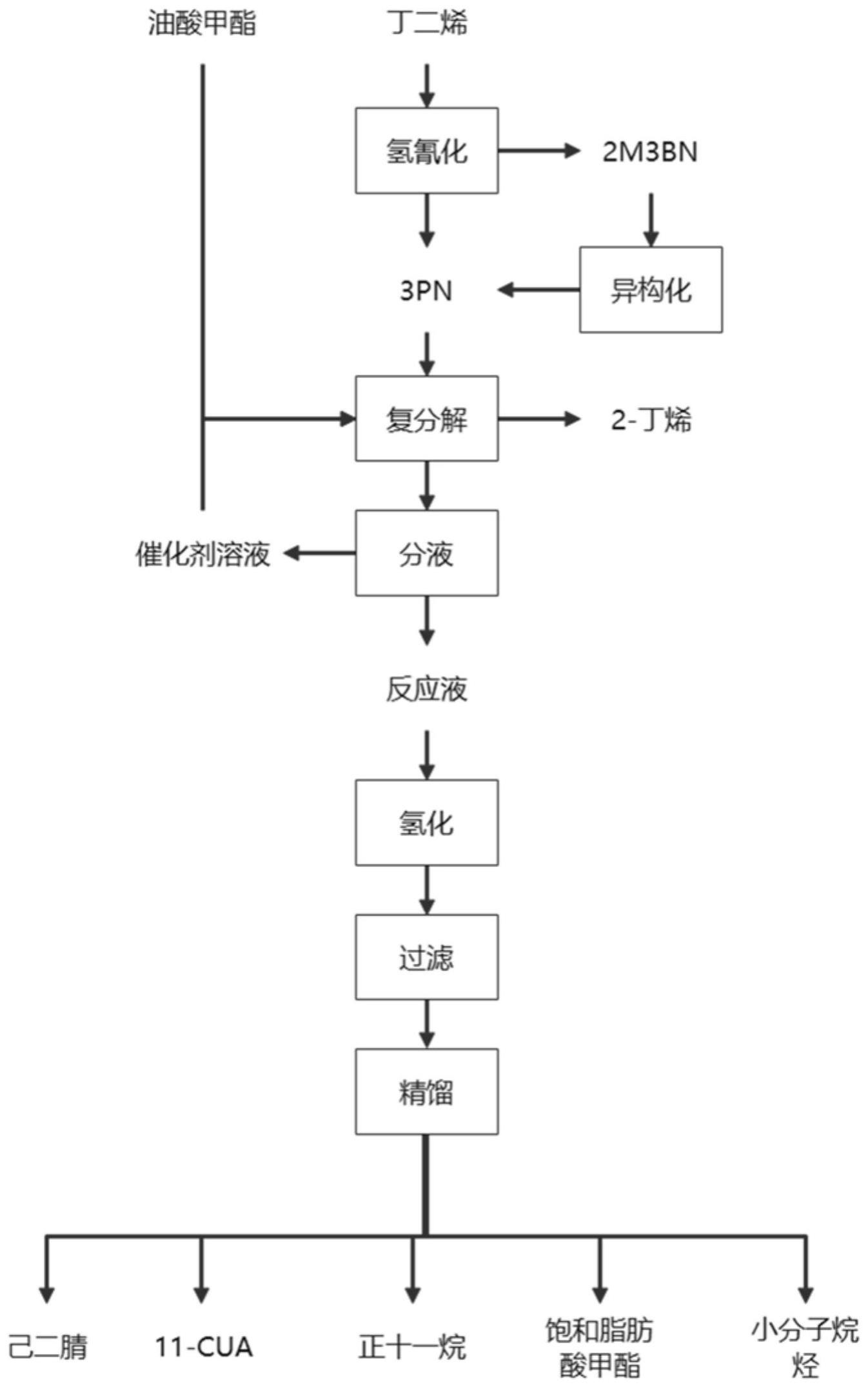

17、在一些具体的实施方式中,图1示例性的示出了11-氰基十一烷酸的制备流程:

18、丁二烯经过一次氢氰化和2-甲基-3-丁烯腈(2m3bn)异构化得到的3pn;

19、将油酸甲酯、3pn和复分解催化剂溶液混合,升温至75~85℃,经过不少于30min的反应,得到反应混合物和尾气,2-丁烯随着尾气排出,通过气袋吸收;

20、将反应混合物放出,经过分液后,下层催化剂溶液返回反应体系,上层反应液进入催化加氢工段,加氢后得到11-cua、己二腈、正十一烷、饱和脂肪酸甲酯、其他小分子烷烃等产品;

21、进一步过滤、精馏,得到11-cua。

22、发明人进一步研究发现,对于上述非端位的烯烃的复分解反应,使用传统的催化剂体系并不能取得令人满意的效果,因此对复分解催化剂体系进行了进一步改进。

23、作为一种优选的实施方式,所述复分解催化剂溶液包括式i的复分解催化剂,和式ii的咪唑型离子液体;

24、

25、其中,l为含磷有机配体,优选为选自三芳基膦或三烷基膦,其中芳基可以为苯基或烷基取代苯基(如苯基、邻-甲基苯基、间-甲基苯基、对-甲基苯基、2,4-二甲基苯基、2,4,6-三甲基苯基、邻叔丁基苯基、2,4-二叔丁基苯基),烷基可以为1-6个碳的直链或支链烷基、5-6个碳的环烷基(如环戊基、环己基等),优选为三环己基膦;

26、r为1-6个碳的直链或支链烷基或5-6个碳的环烷基(如甲基、乙基、丙基、异丙基、正丁基、叔丁基、异丁基、正戊基、异戊基、特戊基、环戊基、正己基、环己基等),优选为异丙基;

27、r0为1-6个碳的直链或支链烷基(如甲基、乙基、丙基、正丁基等),优选为甲基;

28、m为金属(如w、mo、ru、ti等)中心,优选为ru;

29、n表示缩乙二醇单元的个数,为1-4的整数,优选为1;

30、a1-为其对应的阴离子,为选自氯离子、溴离子、硫酸根、甲磺酸根、对甲苯磺酸根、四氟硼酸根、六氟磷酸根、双氰胺根、双(三氟甲基磺酰)亚胺根中的一种,优选为六氟磷酸根或双氰胺根,

31、

32、其中,r1和r2各自独立地为1-6个碳的直链或支链烷基(如甲基、乙基、丙基、正丁基、正戊基、正己基等),优选的,r1为甲基,r2为乙基或丁基;

33、a2-为其对应的阴离子,为选自氯离子、溴离子、硫酸根、甲磺酸根、对甲苯磺酸根、四氟硼酸根、六氟磷酸根、双氰胺根、双(三氟甲基磺酰)亚胺根中的一种,优选为六氟磷酸根或双氰胺根,

34、a1-和a2-可以相同或者不同。

35、复分解催化剂溶液的制备过程包括将所述复分解催化剂溶解于所述咪唑型离子液体中,得到所述复分解催化剂溶液。

36、在一些实施方式中,复分解催化剂与咪唑型离子液体的质量比为1:2~50,优选为1:20~30。

37、在一些实施方式中,复分解催化剂与咪唑型离子液体的溶解温度为20~80℃,优选为25~35℃。

38、在一些实施方式中,对复分解催化剂与咪唑型离子液体的混合物进行充分搅拌,以促进催化剂分散均匀,搅拌时间为1~24小时,优选为2~3小时。

39、所得催化剂溶液应在隔绝水汽,氮气保护下保存。

40、与现有技术相比,使用本发明的复分解催化剂溶液体系来催化油酸甲酯与3pn反应制备11-cua并联产己二腈技术,其有益效果体现在如下几个方面:

41、1、相比现有技术,本发明专利提供的工艺路线能够有效和丁二烯法制己二腈工艺耦合,适用于国内外丁二烯法制己二腈生产企业配套上马,拓宽并丰富尼龙类产品的产品线;

42、2、依托丁二烯法制己二腈生产的3pn,无需额外生产或者采购烯基腈类原料,降低生产成本;

43、3、相比丁二烯法月桂内酰胺和环己酮氨氧化法制备11-cua而言,本发明以油酸这一类天然产物为原料,减少对石油化学工业的依赖,具有可持续发展的优势;

44、4、本发明中用于生产11-cua的复分解催化剂溶液具有效率高、活性强、寿命长的优点;

45、5、本发明中用于生产11-cua的分离工艺简单,反应结束后,产品相进入纯化流程,而催化剂相可以直接回用;

46、6、本发明无三废产生,例如副产物3-烯基己二腈可以进一步生成己二腈,2-十一烯烃可以加氢后得到正十一烷用于高档电子清洗剂和环保型干洗剂等,副产2-丁烯可以通过脱氢异构化转化为原料丁二烯、异构化为1-丁烯用于聚合物工业。

47、总之,本发明提供的11-cua制备方法实现了高效率生产11-cua,副产物得到充分利用的效果。尤其适用于与国内外现有丁二烯法制己二腈的生产企业配套实施。

48、在上文中已经详细地描述了本发明,但是上述实施方式本质上仅是例示性,且并不欲限制本发明。此外,本文并不受前述现有技术或

技术实现要素:

或以下实施例中所描述的任何理论的限制。

49、除非另有明确说明,在整个申请文件中的数值范围包括其中的任何子范围和以其中给定值的最小子单位递增的任何数值。除非另有明确说明,在整个申请文件中的数值表示对包括与给定值的微小偏差以及具有大约所提及的值以及具有所提及的精确值的实施方案的范围的近似度量或限制。除了在详细描述最后提供的工作实施例之外,本技术文件(包括所附权利要求)中的参数(例如,数量或条件)的所有数值在所有情况下都应被理解为被术语“大约”修饰,不管“大约”是否实际出现在该数值之前。“大约”表示所述的数值允许稍微不精确(在该值上有一些接近精确;大约或合理地接近该值;近似)。如果“大约”提供的不精确性在本领域中没有以这个普通含义来理解,则本文所用的“大约”至少表示可以通过测量和使用这些参数的普通方法产生的变化。例如,“大约”可以包括小于或等于10%,小于或等于5%,小于或等于4%,小于或等于3%,小于或等于2%,小于或等于1%或者小于或等于0.5%的变化。

- 还没有人留言评论。精彩留言会获得点赞!