一种超韧沥青材料的制备方法及用途与流程

本发明属于道路材料,涉及一种改性沥青材料,尤其涉及一种超韧沥青材料的制备方法及用途。

背景技术:

1、近些年来,随着经济社会各领域快速发展,道路交通流量及荷载压力持续增加,传统改性沥青路面在服役过程中,受到车辆荷载及环境变化等因素影响,长期处于应力应变无规律作用状态,老化严重,导致界面粘附力丧失,耐久性不足,易出现开裂、松散脱落、凹坑等病害,严重影响使用质量及行车安全。特别是路面开裂问题普遍存在,一直未有好的解决办法。如何提升整体路用性能,延长服役寿命是道路工程领域面临的重大挑战之一。

2、废旧轮胎橡胶磨制胶粉用于沥青改性以提高沥青路面的整体性能、经济性和可持续性受到了国内外的普遍关注。常规胶粉表面呈现较强惰性,与基质沥青的相容性较差,通过脱硫再生等方法对胶粉进行预处理,能够提升胶粉表面活性,改善胶粉与沥青的相容性及施工和易性,但这些脱硫胶粉仍存在脱硫程度难控制、加工温度高、污染大、胶粉板结难以使用等问题。仍需对脱硫胶粉深加工和改性以提高其改性效果。

3、通过提高胶粉的脱硫降解程度可提高其在沥青中的分散性和掺加量,既能够消耗大量废旧轮胎,缓解“黑色污染”压力,又能够降低施工粘度、提高胶粉掺量来降低成本。但脱硫胶粉的交联结构遭到破坏,分子量降低,导致胶粉改性沥青整体性能有所下降,路面耐久性不足。因此,开发超韧沥青材料以达到耐久性能与经济和可持续性之间的最佳平衡,是当前及今后道路材料领域研究工作的重点。

4、沥青在冬季为脆性材料,特别容易老化后发脆导致路面的开裂,如果有效提高其韧性,则能显著改善其脆性,大大减少路面的开裂。沥青通过加入橡胶类的增加韧性才有较高的抗冲击强度,但传统通过添加胶粉的方式存在难以分散和胶粉掺量受限,不能明显提高沥青的韧性。需要通过胶粉的深度脱硫提高分散和掺量以及再交联来改善沥青的韧性。

技术实现思路

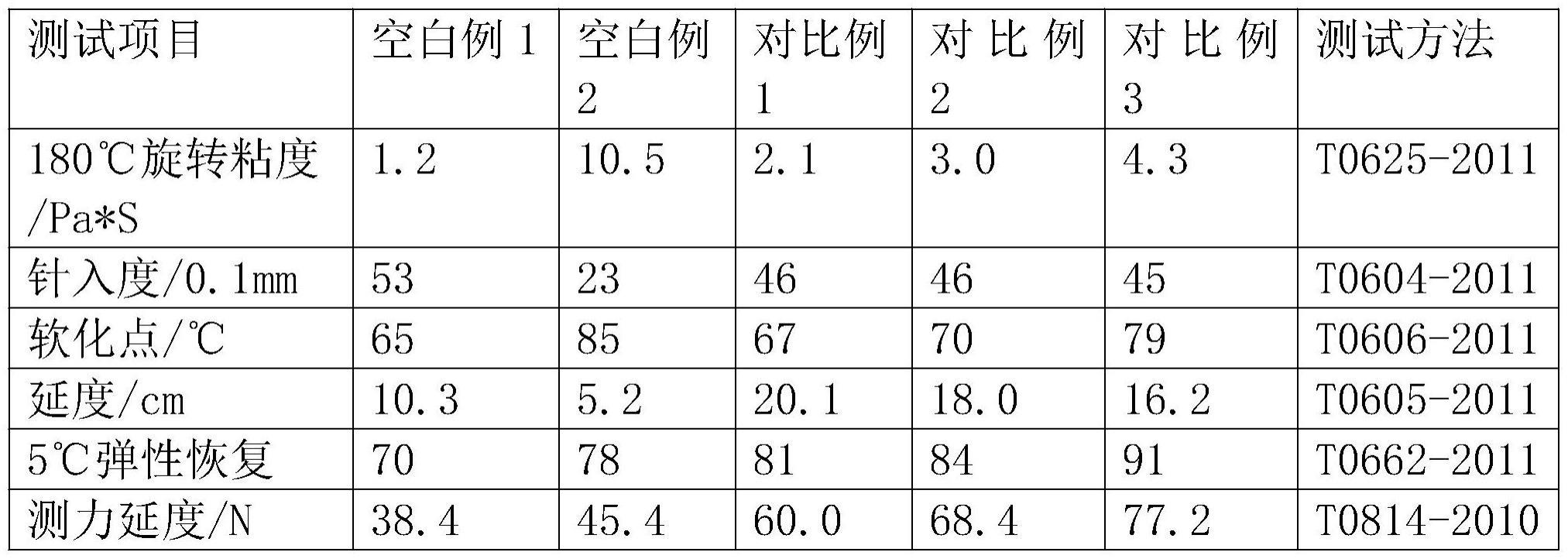

1、为克服现有缺陷,本发明提供了一种超韧沥青材料的制备方法及用途,以解决目前脱硫胶粉板结难以加工使用及脱硫胶粉改性沥青材料韧性不足的问题,并大大提升路面耐久性。本发明通过在高含胶量(>25%胶粉)速溶胶粒改性沥青中加入硫磺和促进剂、活化剂,使速溶胶粒能在沥青中发生可控交联,实现体系三维网络结构的重建,显著提高了改性沥青的常规性能、冲击和拉伸韧性,增强耐久性,是发展低碳环保型路用材料长寿命路面、实现绿色可持续的创新途径。

2、传统的橡胶沥青是采用废轮胎磨制的胶粉(20-40目)加入到高温沥青中搅拌制备。但胶粉的三维交联网络结构致使其在沥青中难以微纳尺度分散,带来了传统橡胶沥青性能不稳定、胶粉掺量受限(<20wt.%)、加工难、混合料需特殊设计和施工成本高等问题,一直限制其在道路工程中的标准化、高性能化和规模化应用。而发明人经过研究发现,通过胶粉的高效可控解交联,可实现其在沥青中的微纳化分散,胶粉从弹性填料到弹性胶结料的转化,可实现橡胶沥青由悬浮体系向近均质体系转变,进而有力地促进橡胶沥青的低成本、高性能和稳定化应用。本发明采用热剪切法调控胶粉的解交联,制备速溶胶粒,实现胶粉在沥青中的微纳化分散,再通过添加交联剂实现橡胶分子链的键合以及橡胶分子与沥青中沥青质分子的键合,形成橡胶网络结构,显著提高橡胶增韧沥青的性能。此外,因橡胶的高含量(>25%)和微细分散,在沥青中也容易形成连续相的网络,大大提高橡胶在沥青中的银纹化和剪切屈服能力,显著提高韧性。

3、为实现上述目的,现提供如下技术方案:

4、一种超韧沥青材料的制备方法,所述超韧沥青材料主要由基质沥青、速溶胶粒、交联助剂混合后制成;其中,速溶胶粒的质量为基质沥青质量的25%以上;所述速溶胶粒为胶粉解交联脱硫再生后造粒制得;所述交联助剂由硫磺、促进剂cz(n-环己基-2-苯并噻唑次磺酰胺)、活化剂硬脂酸和氧化锌组成;所述速溶胶粒、硫磺、cz、硬脂酸、氧化锌的质量比为100:(1~5):(1~5):(1~2):(2~6);所述超韧沥青材料的制备方法,具体包括以下步骤:

5、1)取基质沥青在烘箱中加热融化,加入速溶胶粒,充分溶胀后,经高速剪切使速溶胶粒均匀分散在基质沥青中,得到均匀的橡胶沥青混合物;

6、2)取步骤(1)得到的橡胶沥青混合物继续加热搅拌发育;

7、3)根据步骤(1)中橡胶沥青混合物中速溶胶粒的掺量,取相应比例的硫磺、cz、硬脂酸、氧化锌按比例混合均匀,得到交联助剂混合物;

8、4)取步骤(2)发育完成的橡胶沥青混合物,加入步骤(3)配制的交联助剂混合物,加热搅拌,使速溶胶粒在沥青中快速发生交联,形成三维网状结构,得到超韧沥青材料,其-5℃冲击强度大于5kj/m2。

9、作为优选,所述胶粉的深度解交联脱硫再生为在热剪切法调控下的再生。

10、作为优选,所述速溶胶粒使用的胶粉为回收废旧轮胎或橡胶制品磨制的橡胶粉,目数为15-60目。

11、作为优选,所述速溶胶粒的颗粒大小为小于3mm.,速溶胶粒的门尼粘度范围为5~40,进一步地,所述速溶胶粒的门尼粘度范围为15~30。

12、本发明采用热剪切法调控胶粉的解交联,制备速溶胶粒,该速溶胶粒的门尼粘度低,溶胶含量高,极易在沥青中微纳分散,实现其与沥青的相容,在不明显增加施工难度的情况下,极大提高了其在沥青中的用量。

13、本发明中,促进剂和活性剂(硬脂酸+氧化锌)协同合作,大大改善了橡胶-橡胶、橡胶与沥青间的键合能力。

14、本发明中,之所以选择所述速溶胶粒、硫磺、cz、硬脂酸、氧化锌的质量比为100:(1~5):(1~5):(1~2):(2~6)这个比例,是因为若胶含量太高容易造成凝胶以至于难以加工,成本也会增加,如果胶含量太低,则反应交联效果不明显。

15、作为优选,所述基质沥青为70#或90#道路用石油沥青。

16、作为优选,步骤(1)中所述基质沥青的加热温度为140~160℃,溶胀温度为160~180℃,溶胀时间为30~60min,通过该处理,可有效改善沥青油份在胶粒中的扩散,该温度下沥青既可溶胀又不易老化,该时间可以让沥青溶胀充分。

17、作为优选,步骤(1)中所述剪切温度为170~200℃,剪切速率为4000~6000rpm,剪切时间为10~30min,该温度和剪切条件下可实现速溶胶粒的精细微纳化分散。

18、作为优选,步骤(2)中所述发育温度为170~190℃,发育时间为1~3h,搅拌速率为400~600rpm,该条件下保证了橡胶-橡胶分子以及橡胶-沥青分子间的键合。

19、作为优选,步骤(4)中所述搅拌温度为170~190℃,搅拌速率为400~600rpm,搅拌时间为10~30min,在该条件下微纳分散的速溶胶粒在沥青中可控发生交联,形成三维网状结构,由此得到超韧沥青材料。

20、本发明还公开了一种超韧沥青材料,采用上述的超韧沥青材料制备方法制备获得。

21、本发明还公开了上述超韧沥青材料的用途,用于道路工程领域中的各种级配混合料拌合及粘结层喷洒,解决目前沥青路面开裂导致耐久性不足的问题。

22、本发明的优点在于:

23、本发明制备的超韧沥青材料,选择速溶胶粒作为沥青改性剂,一方面提高了橡胶在沥青中的用量,能够消耗更多的废旧轮胎,缓解“黑色污染”问题,另一方面,胶粉经深度脱硫处理后与基质沥青的相容性增加,故而能够实现橡胶分的大量掺入,同时因能够实现大量掺入橡胶粉,故能减少材料成本,且成品粘度较低,施工和易性良好;此外,通过在速溶胶粒改性沥青中加入硫磺、促进剂和活性剂,使得速溶胶粒在沥青中可发生可控交联,由此不但能够显著改善沥青的常规性能,而且使材料的冲击和拉伸韧性获得大幅提升,故当该超韧沥青材料应用于道路工程领域中的各种级配混合料拌合及粘结层喷洒时,能够解决目前沥青路面开裂导致耐久性不足的问题从而增强耐久性,对于发展低碳环保型长寿命路面具有很高的应用价值。

- 还没有人留言评论。精彩留言会获得点赞!