一种简便合成氨基乙酸的方法与流程

本发明涉及化工生产,具体涉及一种简便合成氨基乙酸的方法。

背景技术:

1、氨基乙酸,又名甘氨酸,是分子量最小、结构最简单的氨基酸,根据氨基乙酸产品质量,可划分为工业级、饲料级、医药级和食品级四种规格,在农药、食品、医药、饲料等领域,氨基乙酸能作为医药中间体、食品氨基酸添加剂、禽畜饲料添加剂被广泛应用。

2、合成氨基乙酸的方法分为氯乙酸氨解法、施特雷克法、羟基乙腈法、直接海因法、生物合成法等。目前,国内普遍采用氯乙酸氨解法工艺技术生产氨基乙酸,其生产工艺如下:在催化剂乌洛托品的催化作用下,水相溶剂中氯乙酸与氨气反应生成氨基乙酸及氯化铵的混合物,然后向反应液中加入大量甲醇进行醇析出,得到氨基乙酸粗品,氨基乙酸粗品经过多步结晶、烘干后得到氨基乙酸产品,最后滤液再经浓缩、结晶、分离得到氯化铵。传统工艺生产氨基乙酸存在主要问题如下:

3、(1)催化剂难以实现循环利用。由于反应结束后,经过醇析,将氨基乙酸分离出体系,而含有催化剂的氯化铵依然存在于溶液中,导致无法实现催化剂的循环使用;

4、(2)催化剂乌洛托品消耗量大。生产每吨氨基乙酸需消耗0.15吨左右的乌洛托品;

5、(3)甲醇等溶剂使用量大。需向氨解反应液中加入大量的甲醇,醇析分离得到氨基乙酸粗品;

6、(4)合成氨基乙酸粗品杂质较多,不易于纯化。氯乙酸氨解法使用水作为溶剂,会导致氨基乙酸进一步发生副反应生成亚氨基二乙酸、氨基三乙酸等杂质。并且,如果工艺参数控制不当,导致催化剂乌洛托品分解产生甲醛,甲醛参与副反应生成甲撑氨基乙酸。亚氨基二乙酸、氨基三乙酸、甲撑氨基乙酸等杂质均难与氨基乙酸分离。

7、主反应:

8、;

9、相关副反应:

10、。

11、为了实现催化剂的循环利用,降低生产成本,现有技术往往通过对反应液进行低温冷却、电渗析等高耗能、高生产成本的方式,将氯化铵从反应液中分离出来,从而实现含有催化剂滤液的循环利用:

12、专利cn111196768a采用两步法合成氨基乙酸。该技术方案使用吡啶碱类化合物替代乌洛托品催化剂,在醇水混合溶剂里,以吡啶碱催化氯乙酸铵与氨反应生产氨基乙酸。该技术方案通过利用同离子效应,向反应滤液中投加固体氯乙酸铵,实施例中降温至10℃,将氯化铵从离心液结晶析出,实现了混合溶剂和催化剂的循环使用,但是仍存在以下问题:该方法实现催化剂循环需要低温处理,能耗较大;吡啶碱类化合物价格昂贵,增加生产成本,不利于工业化生产。

13、专利cn115124436a采用一步法合成氨基乙酸,采用氯乙酸与乌洛托品用水溶解后,通入氨气进行氨化反应,得到氨基乙酸与氯化铵混合溶液;混合溶液经过降温结晶、离心后得到原液与晶体,原液经过一级电渗析后获得一级渗析液及含有催化剂及氨基乙酸有机液,有机液继续循环利用;该方法可以实现催化剂的循环利用,但是仍存在以下问题:该方法需要通过电渗析的方式实现催化剂的循环利用,能耗较大,且工序较为繁琐,增加生产成本。

技术实现思路

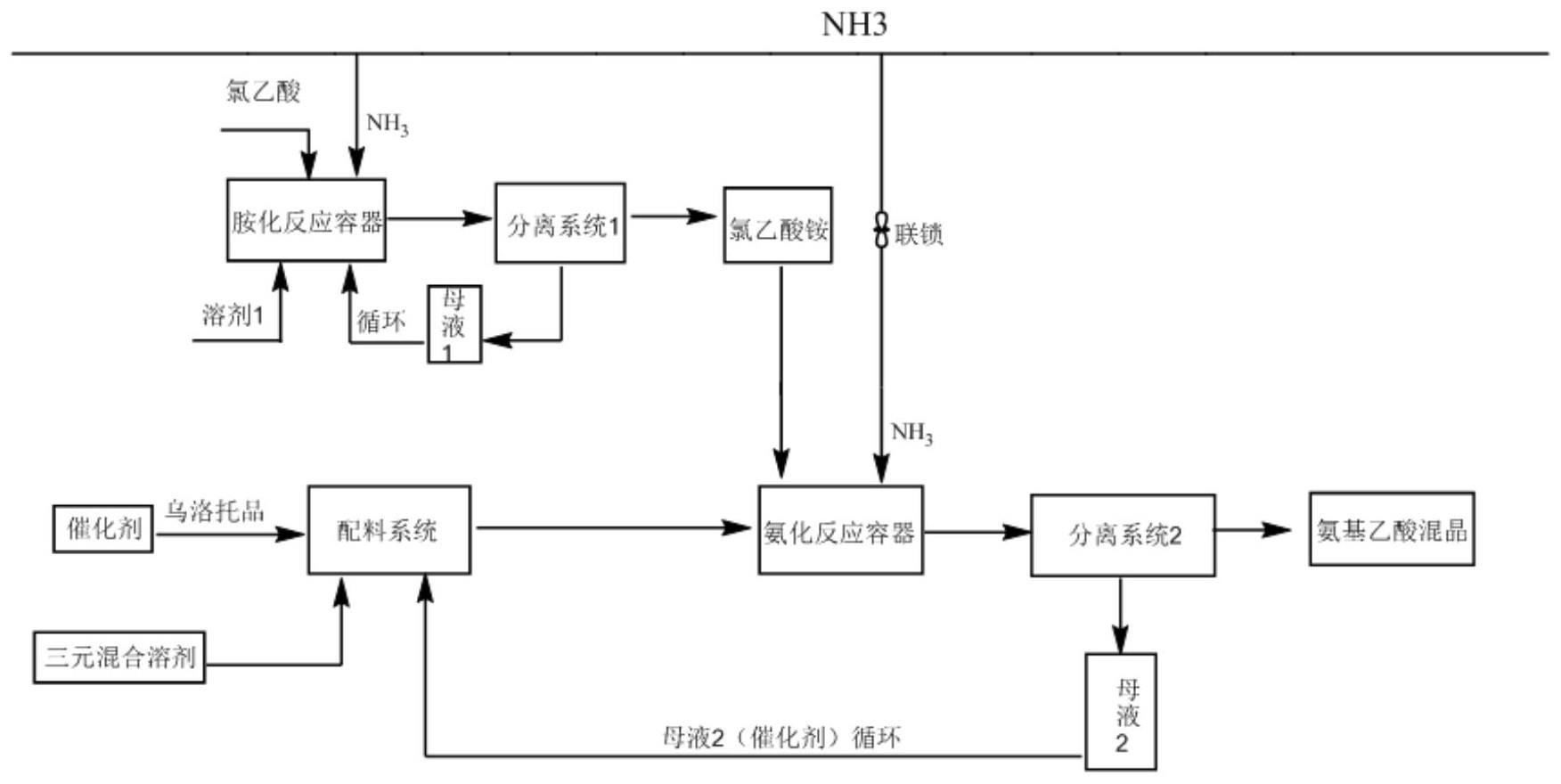

1、针对目前氨基乙酸生产技术中催化循环利用能源消耗高、催化剂消耗量大、醇析耗醇量多、杂质多不易精制的技术问题,本发明提供一种简便合成氨基乙酸的方法,采用反应析晶法,利用溶剂与反溶剂协同作用,通过精细化溶剂与反溶剂的比例,构建了三元溶剂体系。在构建的三元溶剂体系中,原料氯乙酸铵和催化剂乌洛托品易溶解,而反应产物氨基乙酸与副产物氯化铵不溶解,随着反应的进行,氨基乙酸和氯化铵以摩尔比1:1的比例结晶析出,避免了氨基乙酸继续发生副反应。反应结束后,催化反应体系(反应母液)和晶体经过离心即可分离。本发明不需要借助电渗析、低温析晶等高能耗方式,具有催化反应体系易循环使用、能耗低、操作简便、氨基乙酸选择性高、产品易纯化等优点。

2、本发明技术方案如下:

3、一种简便合成氨基乙酸的方法,包括以下步骤:

4、(1)制备原料:将氯乙酸置于乙醇中,溶解完毕后通入氨气反应制得氯乙酸铵,随着反应的进行,氯乙酸铵以晶体的形式析出,经离心后获得氯乙酸铵晶体及母液1,氯乙酸铵作为合成氨基乙酸氨化反应原料,母液1继续循环使用制备氯乙酸铵;

5、(2)氨化反应:将氯乙酸铵与催化剂乌洛托品加入到三元混合溶剂中溶解,溶解完毕后通入氨气进行氨化反应;

6、三元混合溶剂体系由质量比为2.9-3.0:1.5-1.6:4.6-4.8的水、乙醇及高沸点非质子极性有机溶剂组成;

7、(3)混晶分离:氨化反应生成的氨基乙酸与氯化铵在三元混合溶剂反应体系中溶解度极低,随着反应的进行直接结晶析出,无需低温处理,通过离心分离即可获得氨基乙酸混晶和含有催化剂的母液2;

8、(4)催化循环:向母液2中补加催化剂及三元混合溶剂后,进入下一轮氨化反应。

9、进一步的,步骤(1)中,氯乙酸与乙醇的质量比为0.32-0.42:1。

10、进一步的,步骤(1)中,反应温度为25℃,反应体系ph值到达7.3-7.5时,停止通氨气并进行保温,保温温度为35℃,保温时间为40min。

11、进一步的,步骤(2)中,高沸点非质子极性有机溶剂为n,n-二甲基甲酰胺(dmf)或n,n-二甲基乙酰胺(dmac),优选为dmac,dmf及dmac对氨基乙酸、氯化铵的溶解度极低。

12、进一步的,步骤(2)中,氯乙酸铵、三元混合溶剂、乌洛托品的质量比为7.5-8.0:23-25:0.9-1.1。

13、进一步的,步骤(2)中,氨化反应温度控制在55℃±1℃。

14、进一步的,步骤(2)中,反应体系ph值与氨气通量建立plc联锁,通过调节氨气通量大小,控制反应体系ph值在7.1-7.3之间。

15、进一步的,步骤(2)中,hplc监测体系中氯乙酸铵浓度为零时,停止氨化反应。

16、进一步的,步骤(3)中,将氨化反应产物静置30min后进行离心过滤。

17、进一步的,步骤(4)中,每次补加的三元混合溶剂量为氨化反应中三元混合溶剂加入量的2.5wt.%-3wt.%,每次补加的催化剂量为氨化反应中催化剂加入量的2wt.%-2.5wt.%。

18、本发明采用操作简便、催化反应体系易循环使用的反应析晶法合成氨基乙酸。通过建立催化剂和反应原料易溶解,而反应产物难溶解的三元溶剂体系,实现了催化反应体系的循环使用。利用溶剂与反溶剂的协同作用,精准调节氨基乙酸与氯化铵在反应体系中的溶解度,使得氨化反应产生的氨基乙酸与氯化铵以摩尔比接近1:1的比例全部结晶析出,使得混晶与催化反应体系完全分离,从而实现催化剂和溶剂的循环利用;并且反应产物氨基乙酸和氯化铵在反应过程中及时结晶析出,避免了副反应,降低了杂质含量。催化反应体系最多循环使用48次后,颜色变黄,通过蒸馏的方式回收有机溶剂,进而继续使用。

19、其主要机理为:亲水性有机溶剂(乙醇及dmac或dmf)加入水溶液后降低了介质水的介电常数,使得溶质氨基乙酸分子之间、氯化铵分子之间的静电引力增加,聚集形成结晶沉淀;水溶性有机溶剂(乙醇及dmac或dmf)本身的水合作用降低了自由水的浓度,压缩了亲水溶质氨基乙酸、氯化铵等分子表面原有水化层的厚度,降低了它的亲水性,导致脱水聚集,结晶沉淀析出。

20、本发明的有益效果在于:

21、1. 本发明方法催化反应体系循环使用的工艺简便、能耗低。不借助电渗析、低温等高能耗、高代价的方式将反应液中氨基乙酸与氯化铵全部分离,含有催化剂的滤液继续套用实现循环。采用反应析晶法,利用三元混合溶剂中溶剂与反溶剂的协同作用,调节氨基乙酸与氯化铵在反应过程中以摩尔比接近1:1的比例全部结晶析出,经过简单的离心分离,即可实现催化反应体系母液与氨基乙酸混晶的高效分离和循环使用,最多可循环使用48次。

22、2. 本发明方法不使用毒性大的甲醇,且有机溶剂用量少,更环保。采用反应析晶的方式,避免了使用甲醇进行醇析,溶剂循环利用的效果好,每次循环仅需补加三元混合溶剂使用量的2.5wt.%-3wt.%,大大减少溶剂使用量。

23、3. 本发明方法催化剂消耗低。通过催化反应体系的循环利用,大大降低了催化剂的消耗量和生产成本,每次循环使用仅需补加催化剂使用量2wt.%-2.5wt.%的催化剂。

24、4. 本发明方法反应关键工艺指标ph值易控制,大大减少杂质生成。氨化反应过程中,反应体系ph值与氨气通量建立plc联锁,通过调节氨气通量大小,准确控制反应体系ph值在7.1-7.3之间,避免因ph值波动较大引起催化剂分解。

25、5. 本发明方法氨基乙酸收率高、混晶杂质少。采用自制高纯氯乙酸铵为原料,并且采用有反应析晶法,反应产物氨基乙酸和氯化铵在该反应体系下,可及时结晶析出离开反应体系,避免了副反应的发生,所得混晶中氨基乙酸含量在58.2wt.%-58.6wt.%,氯化铵含量在41.2wt.%-41.6wt.%,接近两种产物的理论生成摩尔比1:1,氨基乙酸与氯化铵总收率在95%以上,氨基乙酸收率可达92%以上。

- 还没有人留言评论。精彩留言会获得点赞!