通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法

本发明属于有机化合物合成,涉及一种通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法。

背景技术:

1、降冰片烯是一种重要的共聚单体,可与乙烯、丙烯、苯乙烯等α-烯烃在ziegler-natta或茂金属催化剂作用下通过非开环聚合反应制备环烯烃共聚物。环烯烃共聚物兼具低密度、低吸湿性、高透明性、高耐热性、高折光指数以及优良的加工性,是近年来在工业界和学术界引起高度重视的无定形热塑性高分子材料,在光学、电子、医药包装等领域具有广泛的应用前景。将二甲桥八氢萘用作环烯烃共聚物的共聚单体,具有比降冰片烯更大的桥环结构,在相同的插入率下,其共聚物具有更高的玻璃化转变温度,更好的耐热性。另外,二甲桥八氢萘亦可与(甲基)丙烯酸酯化生成双桥环结构的(甲基)丙烯酸酯,应用于涂料领域,其特殊的桥环结构除了赋予漆膜更高的玻璃化转变温度,同时可改善漆膜的力学性能、光泽性等。

2、日本专利jp3991650b2报道了一种同时生产降冰片烯和二甲桥八氢萘的方法,将乙烯/环戊二烯或双环戊二烯/降冰片烯按照摩尔比(0.5~20):1:(1~20)投入反应器,反应压力为1~50mpa(2~20mpa),反应温度100~400℃(170~280℃),反应停留时间0.1~10h(0.2~5h),生成含降冰片烯和二甲桥八氢萘的混合物,通过减压精馏分别获得降冰片烯和二甲桥八氢萘,双环戊二烯的转化率可达到98.4%,得率为85%,降冰片烯和二甲桥八氢萘的比例为1.34:1.0,产量可达到340kg/h。日本专利jp5027544b2乙烯/环戊二烯或双环戊二烯/降冰片烯按照摩尔比(0.4~2.0):1:(1.5~6.0)投入反应器,预热温度为150~180℃,反应温度为200~300℃(240~280℃),反应压力为0.7~40mpa(3~30mpa),平均停留时间为0.001~5h(0.1~0.5h),制备含降冰片烯和二甲桥八氢萘的混合物,通过减压蒸馏获得高纯二甲桥八氢萘,其纯度最高可达99%。日本专利jp4365905b2在长55cm,内径为5mm的管式反应器中制备了二甲桥八氢萘,反应温度为100~350℃,反应压力为0.1~40mpa,双环戊二烯的转化率可达92%,选择性为76%。欧洲专利ep1016682将乙烯/环戊二烯或双环戊二烯/降冰片烯按照摩尔比(0.05~0.2):(0.1~0.6):1投于反应器,反应压力0.1~20mpa,反应温度130-350℃,反应时间0.1-4h,生成含二甲桥八氢萘/降冰片烯/甲基四氢茚等的混合物,通过蒸馏获得二甲桥八氢萘。以上工艺为避免降冰片烯回收过程中冷凝后凝固在管道中,在反应体系中引入溶剂(如甲苯、二甲苯等)。整个工艺流程中,溶剂的引入,增加了蒸馏过程的能耗,同样地,反应过程中使用了乙烯气体,增加了设备的投入。

3、中国专利cn112592248a将双环戊二烯与降冰片烯按照摩尔比1:(1~10)投入反应器,预热温度为170~200℃,反应温度为230~260℃,反应压力为0.5~3mpa,合成了包含双环戊二烯、降冰片烯和二甲桥八氢萘的混合物,通过蒸馏获得二甲桥八氢萘类化合物。双环戊二烯的转化率可达92%,产品含量可达99%。该制备方法不引入任何溶剂,降低了蒸馏过程中的能耗,增加了产品的产出量:且不使用乙烯气体或者其他烯烃,减少了设备的投入,提升了整套工艺的经济性。

4、乙烯与环戊二烯的diels-alder反应是强放热反应,另外,乙烯不含吸电子性质的取代基,在作为亲二烯体发生diels-alder反应时,反应势垒较高,反应较难发生,需要苛刻的条件(温度大于180℃,压力大于10mpa)。这种高温高压条件已接近双环环戊二烯的爆炸热分解条件,故在传统合成工艺下(使用高压釜式反应器)存在安全隐患。高温条件下,釜式反应器传质效率较低,环戊二烯更容易热聚,副产物多,反应选择性低。

5、因此需要对现有技术进行改进。

技术实现思路

1、本发明要解决的技术问题是提供一种通过微通道反应器同时制备降冰片烯和二甲桥八氢萘的方法。

2、本发明在高温高压条件下,利用微通道反应器实现由乙烯与双环戊二烯/环戊二烯通过diels-alder反应同时制备降冰片烯和二甲桥八氢萘。

3、为了解决上述技术问题,本发明提供一种通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法:

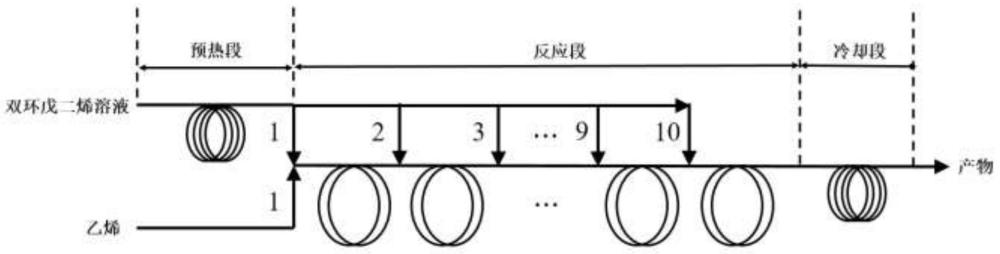

4、所述微通道反应器包括依次相连的预热段、反应段及冷却段,所述预热段、反应段和冷却段均为微通道;所述反应段沿物料流动方向设有至少两个的进料口,靠近预热段的进料口为第一进料口;

5、包括以下步骤:

6、双环戊二烯溶液通过预热段的预热形成预热产物,所述预热产物部分从第一进料口进入反应段内,剩余的从其余进料口进入反应段内;

7、乙烯从第一进料口投入到反应段内与预热产物混合,反应段内的反应温度为180~300℃(优选240~280℃),反应压力为5~30mpa(优选10~25mpa),乙烯在反应段的停留时间为0.1~10min,乙烯与形成预热产物所需的双环戊二烯的摩尔比为0.1~10:1;

8、所述双环戊二烯溶液由双环戊二烯和惰性有机溶剂组成;双环戊二烯溶液中,双环戊二烯的质量浓度为≥5%(即,为5%~饱和溶液,优选10~50%,更优选20~50%);

9、反应段排出的反应产物经过冷却段的冷却后,获得包含降冰片烯和二甲桥八氢萘的混合溶液。

10、作为优选:预热后的双环戊二烯甲苯溶液分别从第一侧线进料口、第三侧线进料口和第五侧线进料口分三股等量输送至反应微通道内。

11、作为本发明的通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法的改进:经冷却段冷却的反应物料进入气液分离器,分离的液体通过减压精馏分离分别得到高纯降冰片烯和二甲桥八氢萘。

12、作为本发明的通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法的进一步改进:预热段的温度为120~240℃(优选为160~220℃),预热段的压力=反应段内的反应压力。

13、在上述预热过程中,双环戊二烯会被部分或全部热分解成环戊二烯;因此,预热产物中含有环戊二烯或同时含有环戊二烯和双环戊二烯。

14、作为本发明的通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法的进一步改进:所述惰性有机溶剂为直链脂肪烃、环状脂肪烃、芳烃中的至少一种。

15、作为本发明的通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法的进一步改进:所述直链脂肪烃为正己烷、正庚烷,所述环状脂肪烃为环己烷、环戊烷,所述芳烃为苯、甲苯、二甲苯、乙苯、二乙苯及其同系物中的一种。

16、作为本发明的通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法的进一步改进:所述进料口的个数为2~10个(优选2~5个)。

17、作为本发明的通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法的进一步改进:所述冷却段的冷却介质为循环水或空气。温度为常温(15~25℃)。

18、作为本发明的通过微通道反应器联产降冰片烯和二甲桥八氢萘的方法的进一步改进:微通道的内径范围为0.1~1mm。

19、微通道反应器装置的材质为不锈钢。

20、相比于釜式反应器和管式反应器,微通道反应器(特征尺寸小于1000μm)具有比表面积大、传质传热效率高、在线物料少、耐高压高温、过程连续稳态操作、快速放大等特点,在高温/高压条件下合成有机物方面具有独特的优势。利用微通道反应器进行降冰片烯和二甲桥八氢萘的合成,良好的传质效果可以使反应物混合更加充分,减少因传质不良导致的副反应;高效的传热能力可以迅速将反应热移出,避免反应热点产生,或将热量传入促进吸热反应的进行。此外,基于微通道反应器的可控性、连续性以及优异的耐高温高压特性,反应过程变得更为安全,并且有助于拓宽实验操作条件。从而克服常规高温高压反应釜中合成降冰片烯及其衍生物转化率低、副产物多、安全性差等缺点。

21、微通道反应器能提高传质效果,从而提高反应的转化率,这点虽然属于已知特性,故只能推出以下结论:微反应器能同时加快主副反应,因而不一定能取得好的效果。本发明将dcpd(双环戊二烯溶液)多侧线进料,通过调控原料浓度,一方面尽可能抑制副反应的发生,另一方面促进二甲桥八氢萘的生成,使本发明中反应的选择性和转化率可以接近100%。

22、选择性,生成降冰片烯和二甲桥八氢萘与消耗的双环戊二烯与乙烯总量的比,下同;转化率,反应消耗的双环戊二烯与加入的双环戊二烯总量的比,下同。

23、与现有技术相比,本发明具有如下有益效果:

24、(1)本发明将双环戊二烯的热解聚、环戊二烯与乙烯、环戊二烯与降冰片烯的diels-alder反应串联起来一步高效完成,无需单独进行双环戊二烯的解聚,且无需分离反应生成的中间体,有效解决了传统制备方法存在的双环戊二烯解聚繁杂、转化率低、收率低、环境污染严重、能耗高、生产周期长、储存条件要求苛刻等缺陷;

25、(2)本发明将微通道反应器应用于以乙烯和双环戊二烯/环戊二烯为原料同时制备降冰片烯和二甲桥八氢萘的生产过程,使生产过程的安全性和合成效率大大提高;

26、(3)本发明的微通道反应器传热效率高,可以将热量移入或移出体系,使反应在接近于等温的条件下进行,避免了反应热点的产生,从而有效抑制副反应;

27、(4)本发明的微通道反应器的传质效率高,反应物混合均匀,可减少因传质不良导致的副反应,与常规釜式反应器相比,无需搅拌等动设备,不仅有利于减少能耗、降低生产成本,而且有利于反应器的密封,提高生产的安全性;

28、(5)本发明的微通道反应器耐热耐压等级高,特别适合这种需要苛刻操作条件、易燃易爆的合成反应;

29、(6)本发明的反应时间大大缩短,合成效率大大提高。

30、(7)在相同条件下,本发明所得到的降冰片烯与二甲桥八氢萘的合成效率均远远高于常规反应器,在2min的时间内,双环戊二烯的转化率超过99%,双环戊二烯的选择性可高达98%,取得了较好的技术效果。

31、(8)反应中的溶剂和过量乙烯经分离后可以重复利用。

- 还没有人留言评论。精彩留言会获得点赞!