一种玉米油适度加工工艺的制作方法

本发明涉及玉米油精炼工艺,具体涉及一种玉米油适度加工工艺。

背景技术:

1、近几年,我国的食用油消费存在消费误区,过度要求色泽浅、油烟少等外观指标,而忽视了食用植物油中营养成分的含量,如玉米油中油溶性溶性维生素e和植物甾醇的含量。玉米原油中含有含油丰富的天然维生素e(600-1000mg/kg)和天然植物甾醇(8000-12000ug/kg)。玉米油精炼过程中若一味的追求颜色浅、烟点高,加工过程中长时间,温度高等因素,会造成玉米油中天然维生素e和天然植物甾醇几乎损失殆尽,同时会产生对人体有害的反式脂肪酸以及三氯丙醇酯、缩水甘油酯等。

2、现有技术中,江南大学的朱文倩于2017年的硕士论文“对玉米油中玉米赤霉烯酮的测定和脱除”中,公开了碱炼法和紫外辐照法对玉米油中玉米赤霉烯酮的脱除效果。公布号为cn109609264a的专利申请公开了一种提高玉米油品质的精炼工艺,包括依次进行的均衡玉米油原油酸价、碱炼、脱蜡、脱色、过滤、脱臭等步骤,通过该工艺,在脱色过程中脱色剂用量小,减少脱色油酸值升高,其产品的α-ve相当量在21~38mg/100g,反式脂肪酸含量小于1.5%,玉米赤霉烯酮含量在200ug/kg以下,甾醇含量在680ug/kg以上。其旨在同时解决由于玉米原料带来的毒素污染问题,过度精炼造成的ve含量、甾醇含量降低,反式脂肪酸增加等问题,从而获得营养物质含量稳定、危害成分低的高品质玉米油。

3、然而,在植物油脂精炼过程中,由于精炼温度过高,还会产生3-氯丙醇酯和缩水甘油酯,而这两种物质已成为全球关注的植物油新型污染物,对人体存在潜在性危害。公布号为cn112725082a的专利申请公开了一种脱除油脂中3-氯丙醇酯和缩水甘油酯的方法,其以玉米油加工企业利用常规方法进行脱胶、脱酸以及脱色后得到待脱臭玉米油为加工对象,先以水蒸气作为脱臭介质对油脂进行预脱臭处理,再以改性白土(活性白土与聚硅酸钙的复合物)作为吸附剂对油脂进行吸附处理,最后再以水蒸气为脱臭介质再进行一次脱臭处理。该方法虽然能够明显降低油脂中3-氯丙醇和缩水甘油酯的含量,但是与此同时,油脂中的有害物质玉米赤霉烯酮的去除率却大打折扣,且维生素e损失较大。故,平衡玉米油脂中有害物质和有益物质是目前难以解决的技术难题。

4、因此,如何兼顾保留玉米油脂中的有益成分维生素e、天然植物甾醇,同时又能减少其中玉米油中有害成分玉米赤霉烯酮含量、降低加工过程中有害成分反式脂肪酸、3-氯丙醇和缩水甘油酯等的产生量,使各成分之间达到良好的平衡点,是本技术拟要解决的技术问题。

技术实现思路

1、本发明针对现有技术中所存在的上述问题提供了一种玉米油适度加工工艺,其要解决技术问题在于:兼顾保留玉米油脂中的有益成分维生素e、天然植物甾醇,同时又能减少其中有害成分玉米赤霉烯酮的含量,降低加工过程中新增有害成分反式脂肪酸、3-氯丙醇和缩水甘油酯的产生量,使各成分之间达到良好的平衡点。

2、本发明解决上述技术问题的技术方案如下:一种玉米油适度加工工艺,其特征在于,包括如下步骤:

3、(1)脱胶:将玉米原油加热至60℃,加入浓度为85%的食品级磷酸,所述食品级磷酸的用量为玉米原油的0.05%,进行酸处理,然后采用无氯软水洗涤原油;

4、(2)碱炼脱酸:经过脱胶处理的玉米油与液碱(食品级)反应,然后采用无氯软水洗涤玉米油,至玉米油中的残皂小于300mg/kg;

5、(3)脱色:将脱酸后的玉米油泵入脱色塔进行脱色,脱色温度110-120℃,控制脱色时间以使脱色后玉米油中玉米赤霉烯酮的含量控制在如下范围:

6、当玉米原油赤霉烯酮>5000ug/kg时,控制脱色后玉米油中玉米赤霉烯酮含量不高于1500ug/kg;

7、当玉米原油赤霉烯酮在3000-5000ug/kg时,控制脱色后玉米油中玉米赤霉烯酮含量不高于1000ug/kg;

8、当玉米原油赤霉烯酮<3000ug/kg时,控制脱色后玉米油中玉米赤霉烯酮含量不高于800ug/kg;

9、脱色剂的用量为玉米油的0.5-5%,脱色剂采用活性白土和植物活性炭的混合物,其中植物活性炭的添加量占活性白土添加量的10-20%;

10、过滤掉脱色剂,得脱色油;

11、(4)脱蜡:将脱色油泵入梯度降温的多级结晶罐中,养晶(析出蜡质);分离出脱蜡的玉米油;

12、(5)脱臭:采用双塔工艺,具体如下:

13、脱臭塔1为层板塔,控制脱臭塔1内的工艺条件如下:

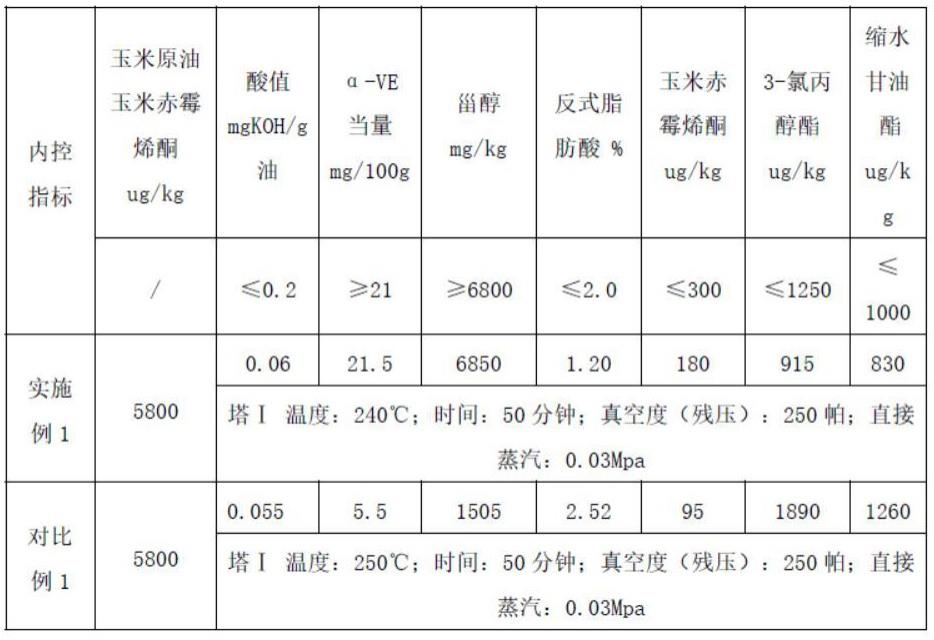

14、当玉米原油赤霉烯酮>5000ug/kg时,控制脱臭塔1的温度在240℃,滞留时间控制在50分钟,直接蒸汽压力0.03mpa;

15、当玉米原油赤霉烯酮3000-5000ug/kg时,控制脱臭塔1的温度在235℃,滞留时间控制在40分钟,直接蒸汽压力0.03mpa;

16、当玉米原油赤霉烯酮<3000ug/kg时,控制脱臭塔1的温度在230℃,滞留时间控制在30分钟,直接蒸汽压力0.03mpa;

17、脱臭塔2为降膜塔,控制脱臭的温度在190-220℃,滞留时间控制在30分钟。

18、进一步还包括步骤(6)精炼后处理:在残压压力<1000千帕、温度为120-127℃条件下,将脱臭后的玉米油采用吸附剂再次吸附,吸附剂的使用量为玉米油的0.2%-0.5%,吸附剂采用硅藻土。

19、进一步的,生产玉米原油的原料玉米胚芽的贮存温度不高于30℃。

20、进一步的,生产玉米原油的原料玉米胚芽的烘干处理为:在烘干温度130℃以下(优选90-130℃)烘干玉米胚芽至其水分在9%以下。

21、进一步的,所述步骤(2):经过脱胶处理的玉米油与液碱(食品级)反应,然后采用无氯软水洗涤玉米油,至玉米油中的残皂小于300mg/kg;所用液碱的浓度为16波美度,超碱量为20%。

22、进一步的,所述步骤(4)脱蜡工序中,将脱色油泵入混合罐,然后添加助滤剂硅藻土,搅拌均匀后泵入梯度降温的多级结晶罐。梯度降温过程中降温速率为:30℃降到15℃,用时4小时,15℃降到10℃,用时4小时;10℃降到5℃,用时3小时;5℃升到7℃,用时1小时;养晶总时长12小时左右。该梯度降温过程尤其是最后一步一小时的回温,区别于现有技术的常规工艺,该步操作有利于玉米油的过滤。待温度到7-8℃后进入叶片式过滤机,分离出脱蜡的玉米油。

23、更进一步的,所述步骤(4)的脱蜡工序置于环境温度18-25℃下进行。

24、本发明的有益效果是:本发明提供一种玉米油的适度加工工艺,通过各工艺步骤的紧密配合,尤其是根据玉米原油玉米赤霉烯酮含量的不同进行工艺的分级控制,解决了现有技术中单纯为了某一项或某几项玉米油指标而对其他相应指标造成负面影响的矛盾点,实现了兼顾保留玉米油脂中的有益成分维生素e、天然植物甾醇,同时又能减少其中玉米油中有害成分玉米赤霉烯酮含量、降低加工过程中有害成分反式脂肪酸、3-氯丙醇和缩水甘油酯等的产生量的效果,使各成分之间达到良好的平衡点,提高了食用油的品质,降低能源的浪费,提高精炼率,节约社会资源。

- 还没有人留言评论。精彩留言会获得点赞!