一种用于生物聚合物高粘体系发酵的复合型微孔搅拌桨及其应用

本发明属于生物发酵领域,特别是涉及一种用于生物聚合物高粘体系发酵的复合型微孔搅拌桨及其应用。

背景技术:

1、以高粘度为特征的生物高分子是近年来利用现代工业生物技术开发的新型产品,在食品、石油、医药等工业中具有广阔应用前景。但生物高分子的生产仍基本上被国外著名生产企业所垄断,主要原因是我国在高粘度发酵技术方面存在着差距,如常规搅拌桨的传质和混合效率远不能满足高粘度发酵的需要,气体分散效果不理想,尤其是发酵后期因产量增加和分子量提高导致发酵体系粘度显著增加,严重阻碍氧气传递效率。氧传递速率是好氧生物发酵工业中一个重要因素,发酵液的高粘特性使得气-液两相间的混合和传质受阻,直接影响菌体生长代谢和产物合成并使得生产过程的能耗成本增高。

2、搅拌桨叶的组合及优化是解决上述问题的重要途径,横向桨叶与螺带桨叶结合,有助于在径向流的基础上提供轴向流动,使得整个搅拌体系更加立体化,空间尺度的搅拌方式较之传统的平面径向流可以带来更完全的混合效果,另外在螺带叶面上设计不同密度及尺寸的微纳米孔,可以在搅拌混匀的过程中带来额外的剪切混匀效果,有助于反应器内气泡尺寸进一步细化,更小尺寸的气泡可以被微生物的高效代谢利用。两种类型的桨叶配合使用可以将上升气流打断,起到破碎气泡的作用,在提高溶氧的同时降低功率。

3、综上,搅拌桨是生物反应器实现高效反应发酵工业中必不可少的因素之一,尤其高好氧高黏度微生物的发酵过程中,搅拌桨组合及优化对发酵过程及其产量有着至关重要的影响。

技术实现思路

1、发明目的:本发明所要解决的技术问题是针对行业内微生物产物发酵过程中混合效果不佳、传质效果不足的问题,提供了一种新型的复合搅拌桨,以提高罐内物料的充分混匀和传质效果,为各种菌体的生长、代谢、生产提供良好环境,促进产量提升。

2、为了实现上述目的,本发明采取的技术方案如下:

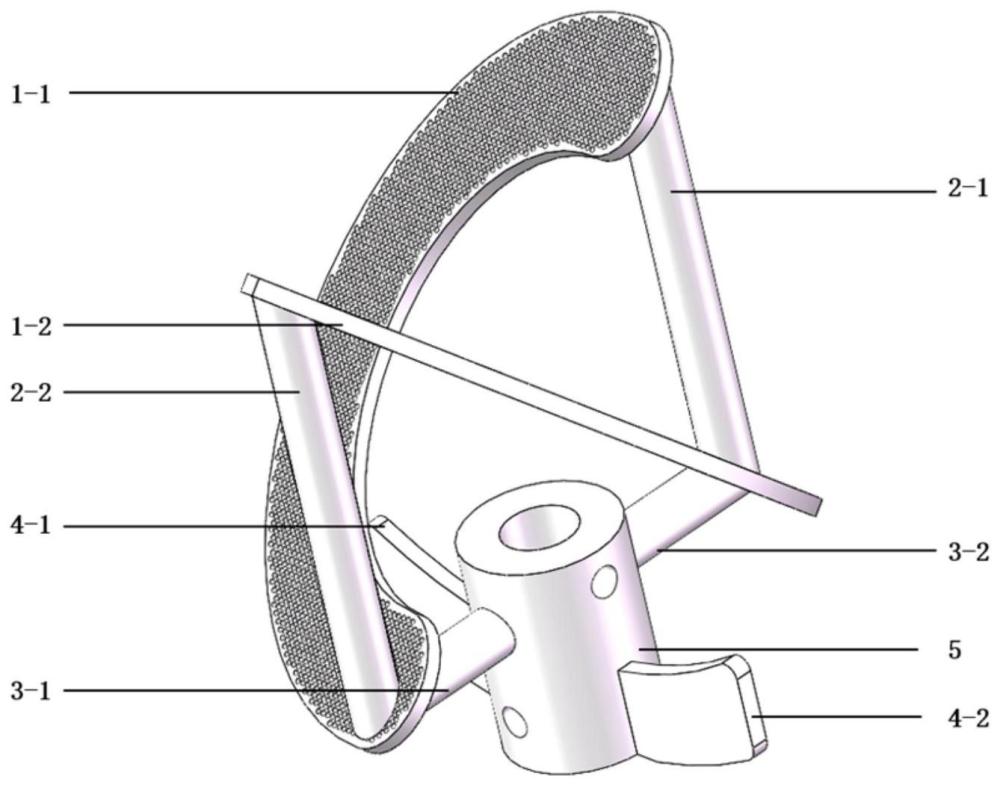

3、一种用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,包括上层弧形搅拌桨、弧形搅拌桨支撑组件、下层弯板搅拌桨以及轮毂;所述的上层弧形搅拌桨通过弧形搅拌桨支撑组件安装在轮毂的上部,用于同时提供径向和轴向搅拌;所述的下层弯板搅拌桨安装在轮毂的下部,用于提供径向搅拌;所述的上层弧形搅拌桨桨叶的叶面区设置有微纳米气孔;所述轮毂通过侧面开设的螺纹孔安装在搅拌轴上。

4、进一步地,所述的上层弧形搅拌桨包括一组弯月型微孔桨叶,外弧直径90-120mm,上下倒角直径5-10mm,上下间距100-200mm,各弯月型微孔桨叶斜向地均匀分布在轮毂的四周,且通过弧形搅拌桨支撑组件进行固定。

5、所述的弧形搅拌桨支撑组件包括一组水平支撑杆和一组竖直支撑杆,每根水平支撑杆一端固定在轮毂侧面,另一端与一竖直支撑杆连接,形成l形结构支撑架;各弯月型微孔桨叶斜向固定在相邻两个l形结构支撑架上,上端固定在竖直支撑杆的顶部,下端固定在水平支撑杆的外端部。

6、所述的轮毂为中空圆柱形,轮毂直径根据不同设备的搅拌轴尺寸而定,在轮毂圆柱侧面有螺纹开孔,便于和搅拌轴固定。

7、进一步地,所述的弯月型微孔桨叶与l形结构支撑架数量一致;各弯月型微孔桨叶均为半环形的薄片板,其宽度为所在搅拌容器直径的0.05~0.01倍,根据实际需求,弯月型微孔桨叶数量为2~6叶桨;所述竖直支撑杆直径为所连接的搅拌轴直径的0.5~0.8倍,高度为所连接的搅拌轴高度的0.25~0.5倍;所述的水平支撑杆直径与竖直支撑杆一致,长度为竖直支撑杆的1/4~1/2;所述竖直支撑杆和水平支撑杆为中空或实心结构。

8、以7l发酵罐为例,两根竖直支撑杆的直径为8mm,高度为75mm。两根水平支撑杆的直径为8mm,长度为25mm。

9、优选地,所述的弯月型微孔桨叶与l形结构支撑架均为一对,且对称地设置在轮毂的两侧。以7l发酵罐为例,弯月型微孔桨叶宽度为15mm,数量为两叶。

10、进一步地,所述的弯月型微孔桨叶呈45°倾斜设置。

11、进一步地,所述的下层弯板搅拌桨包括一组圆弧形桨叶,各圆弧形桨叶的板面垂直于水平搅拌转动方向从而在转动时形成径向搅拌;所述圆弧形桨叶具有向上的圆内弧。

12、进一步地,所述的圆弧形桨叶竖直高度为竖直支撑杆的1/4~1/2,宽度为高度的1~3倍。以7l发酵罐为例,两片弧度圆弧桨叶的竖直高度为20mm,宽度为25mm。

13、进一步地,所述的微纳米气孔的孔直径为10nm-1000μm,密度为30%-80%。具体加工尺寸需结合加工工艺确定,以7l发酵罐为例,弯月型微孔桨叶的孔径为800μm,密度为50%。

14、本发明搅拌桨通体由不锈钢、合金、碳钢等金属材料制成,并且所有桨叶及其连接过渡部位需做圆角处理,降低搅拌时阻耗,可采用机加工成型激光打孔铸造,也可以使用金属粉末3d打印加工成型。

15、搅拌桨正视图为近似矩形式,该矩形整体高度为所连接搅拌桨的1/4-1/2,俯视图为中孔圆形,其圆直径即搅拌直径应为搅拌桨高度的1/10-10/10。以7l发酵罐为例,该搅拌桨整体高度100mm,搅拌直径80mm。

16、更进一步地,本发明还要求保护上述复合型微孔搅拌桨在用于生物聚合物高粘体系发酵中的应用。

17、具体的,所述搅拌桨安装在不同设备的搅拌轴上使用,轮毂和搅拌轴的连接方式为不同尺寸的螺丝以适配轮毂上的螺母,达到使用时与搅拌轴一起旋转的目的,所述搅拌轴可在混合设备中两两组合或多个组合,也可以和其他种类搅拌桨组合使用,以实现不同混合效果。

18、优选地,所述的生物聚合物高粘体系的粘度为不低于2000cp;所述的生物聚合物高粘体系包括但不限于发酵产聚谷氨酸体系、发酵产骆驼刺泛菌多糖体系、发酵产聚赖氨酸体系或发酵产小核菌胶。

19、有益效果:

20、(1)本发明采用特殊设计的弯月型微孔桨叶可以提供轴向流动,径向加轴向的空间混合系统可以使发酵罐内物料充分混合。

21、(2)本发明创造性的在弯月型微孔桨叶叶面上设计不同密度及尺寸的微纳米孔可以促进发酵体系中微气泡的形成,更小的气泡尺寸可以带来更大的气泡比表面积,促进与菌体接触,从而满足好氧菌株的发酵要求,避免额外空气源的浪费,实现增产的有益效果。

22、(3)本发明可通过3d打印加工成型,改技术不仅节省材料,优化减重,简化制造工艺,快速成型,并且可以满足微孔精密的尺寸要求。

技术特征:

1.一种用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,其特征在于,包括上层弧形搅拌桨、弧形搅拌桨支撑组件、下层弯板搅拌桨以及轮毂;所述的上层弧形搅拌桨通过弧形搅拌桨支撑组件安装在轮毂的上部,用于同时提供径向和轴向搅拌;所述的下层弯板搅拌桨安装在轮毂的下部,用于提供径向搅拌;所述的上层弧形搅拌桨桨叶的叶面区设置有微纳米气孔;所述轮毂通过侧面开设的螺纹孔安装在搅拌轴上。

2.根据权利要求1所述的用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,其特征在于,所述的上层弧形搅拌桨包括一组弯月型微孔桨叶,外弧直径90-120mm,上下倒角直径5-10mm,上下间距100-200mm,各弯月型微孔桨叶斜向地均匀分布在轮毂的四周,且通过弧形搅拌桨支撑组件进行固定;

3.根据权利要求2所述的用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,其特征在于,所述的弯月型微孔桨叶与l形结构支撑架数量一致;各弯月型微孔桨叶均为半环形的薄片板,其宽度为所在搅拌容器直径的0.05~0.01倍;所述竖直支撑杆直径为所连接的搅拌轴直径的0.5~0.8倍,高度为所连接的搅拌轴高度的0.25~0.5倍;所述的水平支撑杆直径与竖直支撑杆一致,长度为竖直支撑杆的1/4~1/2;所述竖直支撑杆和水平支撑杆为中空或实心结构。

4.根据权利要求3所述的用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,其特征在于,所述的弯月型微孔桨叶与l形结构支撑架均为一对,且对称地设置在轮毂的两侧。

5.根据权利要求2所述的用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,其特征在于,所述的弯月型微孔桨叶呈45°倾斜设置。

6.根据权利要求2所述的用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,其特征在于,所述的下层弯板搅拌桨包括一组圆弧形桨叶,各圆弧形桨叶的板面垂直于水平搅拌转动方向从而在转动时形成径向搅拌;所述圆弧形桨叶具有向上的圆内弧。

7.根据权利要求6所述的用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,其特征在于,所述的圆弧形桨叶竖直高度为竖直支撑杆的1/4~1/2,宽度为高度的1~3倍。

8.根据权利要求1所述的用于生物聚合物高粘体系发酵的复合型微孔搅拌桨,其特征在于,所述的微纳米气孔的孔直径为10nm-1000μm,密度为30%-80%。

9.权利要求1~8中任意一项所述的复合型微孔搅拌桨在用于生物聚合物高粘体系发酵中的应用。

10.权利要求要求9所述的应用,其特征在于,所述的生物聚合物高粘体系的粘度为不低于2000cp;所述的生物聚合物高粘体系包括发酵产聚谷氨酸体系、发酵产骆驼刺泛菌多糖体系、发酵产聚赖氨酸体系或发酵产小核菌胶。

技术总结

本发明公开了一种用于生物聚合物高粘体系发酵的复合型微孔搅拌桨及其应用,包括上层弧形搅拌桨、弧形搅拌桨支撑组件、下层弯板搅拌桨以及轮毂;上层弧形搅拌桨通过弧形搅拌桨支撑组件安装在轮毂的上部,用于同时提供径向和轴向搅拌;下层弯板搅拌桨安装在轮毂的下部,用于提供径向搅拌;上层弧形搅拌桨桨叶的叶面区设置有微纳米气孔;轮毂通过侧面开设的螺纹孔安装在搅拌轴上。本发明可以促进发酵体系中微气泡的形成,更小的气泡尺寸可以带来更大的气泡比表面积,促进与菌体接触,从而满足好氧菌株的发酵要求,避免额外空气源的浪费,实现增产减耗的有益效果。

技术研发人员:徐虹,王瑞,李全飞,陈乾,李莎,雷鹏,谷益安,孙良

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!