一种高分子橡胶配合剂及其制备方法与流程

本发明涉及橡胶材料助剂领域,更具体地说,涉及一种高分子橡胶配合剂及其制备方法。

背景技术:

1、随着现代社会的工业化进程快速推进,机械相关的噪音和振动等问题液愈加凸显,这些问题会加速机械结构的疲劳损坏,缩短其使用寿命,并且还会对环境和人体健康造成一定程度的影响。

2、阻尼材料作为一种功能材料,能够吸收振动,将机械能转化为热能而耗散。阻尼材料的种类通常包括高分子阻尼材料、陶瓷类阻尼材料、复合阻尼材料等。其中高分子阻尼材料因具有独特的粘弹性,成为阻尼材料的研究热点。

3、对于高分子阻尼材料,通常会加入一些助剂来提高其阻尼性能。小分子受阻酚传统上是作为抗氧剂加入到一些材料中以提高材料整体的耐老化性能,后来有研究发现,小分子受阻酚能够作为阻尼剂加入到高分子材料中来提升其阻尼减振性能。然而随着研究的深入,发现小分子受阻酚在高分子材料中容易迁移到材料表面,降低了阻尼效果。另外,小分子受阻酚还存在与高分子材料的相容性差、分散不均匀等问题导致阻尼效果不均衡。

技术实现思路

1、针对上述存在的不足,本发明提供了一种高分子橡胶配合剂及其制备方法,所制备的橡胶配合剂与高分子材料的相容性好,能够在高分子体系中分散均匀,并且具有较好的耐迁移性能,有利于提高橡胶材料的阻尼性能。

2、为了实现上述目的,本发明采用的技术方案如下:

3、本发明一方面提供了一种高分子橡胶配合剂的制备方法,包括以下步骤:

4、s1、将3-(3,5-二叔丁基-4-羟基苯基)丙酸加热溶解,在惰性保护氛围内依次加入强酸阳离子交换树脂和环己烷,升温后在搅拌条件下先加入30-50wt%的月桂甘醇反应2-3h,再加入余量的月桂甘醇反应3-5h,反应完成后调节ph为中性,冷却,萃取,干燥后得到受阻酚化合物;

5、s2、将受阻酚化合物、n,n-二羟乙基-3-胺基丙酸甲酯和催化剂在惰性保护氛围内反应,反应完成后得到的固体物质即所述高分子橡胶配合剂。

6、本发明所使用的3-(3,5-二叔丁基-4-羟基苯基)丙酸的cas号为20170-32-5,本发明对所述3-(3,5-二叔丁基-4-羟基苯基)丙酸的来源不做特殊限制,可通过市售购买得到,也可以自制得到。

7、其中3-(3,5-二叔丁基-4-羟基苯基)丙酸自制的方法如下:将重量比为(1.5-2):1的抗氧剂1010和氢氧化钠加入到等体积比的水和丙酮混合溶液中,在惰性保护氛围下回流反应7-10h;反应结束,除去剩余的丙酮和此过程中产生的沉淀,将滤液通过二氯甲烷萃取4次,然后采用稀盐酸调节滤液ph为3,在此过程中产生白色沉淀,静置12h,抽滤,水洗沉淀至ph为中性,干燥即得。

8、月桂甘醇的cas号为1119-87-5。

9、在一些实施方式中,所述3-(3,5-二叔丁基-4-羟基苯基)丙酸与月桂甘醇的摩尔比为(3.2-4.5):1。

10、优选地,所述3-(3,5-二叔丁基-4-羟基苯基)丙酸与月桂甘醇的摩尔比为(3.6-4.2):1。

11、在一些实施方式中,所述强酸阳离子交换树脂的加入量为所述月桂甘醇的10-20wt%。

12、优选地,所述强酸阳离子交换树脂的加入量为所述月桂甘醇的15wt%。

13、在一些实施方式中,所述强酸阳离子交换树脂为d072苯乙烯系大孔型强酸阳离子交换树脂,可通过市售购买得到,包括但不限于所述d072苯乙烯系大孔型强酸阳离子交换树脂购自上海岚景树脂有限公司。

14、在一些实施方式中,所述环己烷的加入量为所述月桂甘醇的30-40wt%。

15、优选地,所述环己烷的加入量为所述月桂甘醇的34-36wt%。

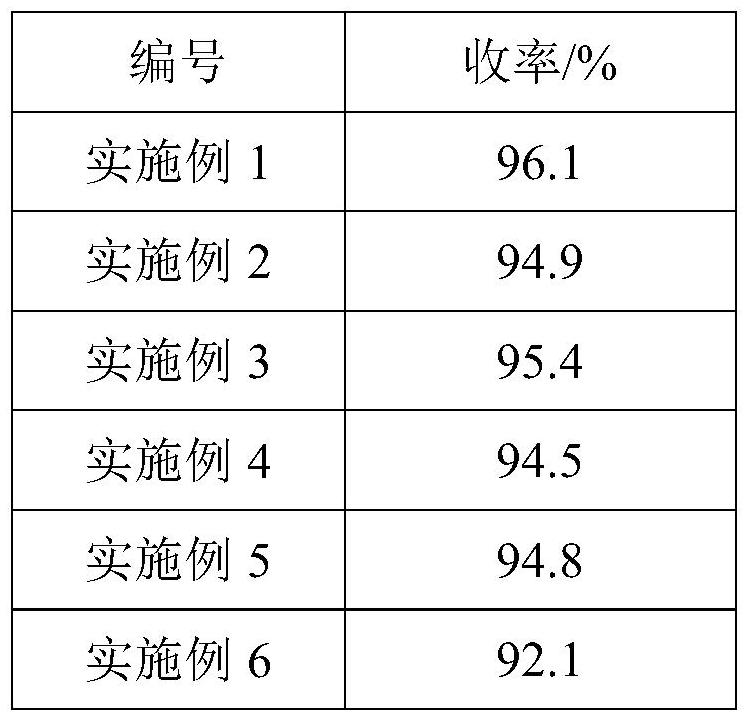

16、目前在制备受阻酚氧化剂的过程中,通常会存在一些副反应,导致产物的收率和纯度都产生一定程度的负面影响,申请人在研究中意外发现,本技术在s1步骤中通过特定调控制备步骤和条件,具体包括原料之间的配比、温度、搅拌速度以及反应时间,特别是各原料的加入顺序和用量,可以使得到的受阻酚化合物的收率和纯度都较高,这可能是由于此条件下会使得反应的转化率较高,减少了副产物的生成。

17、在一些实施方式中,所述s2步骤中受阻酚化合物、n,n-二羟乙基-3-胺基丙酸甲酯和催化剂之间的重量比为(0.7-1):1:(0.006-0.01)。

18、优选地,所述s2步骤中受阻酚化合物、n,n-二羟乙基-3-胺基丙酸甲酯和催化剂之间的重量比为(0.8-0.9):1:(0.007-0.009)。

19、更为优选地,所述s2步骤中受阻酚化合物、n,n-二羟乙基-3-胺基丙酸甲酯和催化剂之间的重量比为0.95:1:0.008。

20、在一些实施方式中,所述s2步骤中催化剂为对甲苯磺酸和d072苯乙烯系大孔型强酸阳离子交换树脂,二者的重量比为(0.5-0.8):1。

21、优选地,所述s2步骤中催化剂为对甲苯磺酸和d072苯乙烯系大孔型强酸阳离子交换树脂,二者的重量比为0.75:1。

22、在一些实施方式中,所述n,n-二羟乙基-3-胺基丙酸甲酯由以下步骤得到:将丙烯酸甲酯、二乙醇胺置于醇类化合物中,在惰性气体氛围内进行两段反应,先于25-30℃下反应0.6-0.8h,然后再于40-50℃下反应4-6h即得。

23、在一些实施方式中,所述醇类化合物包括甲醇或乙醇。

24、在一些实施方式中,所述丙烯酸甲酯与二乙醇胺的摩尔比为(0.5-0.8):1。

25、优选地,所述丙烯酸甲酯与二乙醇胺的摩尔比为0.75:1。

26、在一些实施方式中,所述s1步骤中的反应条件为:温度110-130℃,转速为200-400r/min。

27、优选地,所述s1步骤中的反应条件为:温度115-125℃,转速为300r/min。

28、在一些实施方式中,所述s2步骤中的反应条件为:温度为105-120℃,时间为7-10h。

29、优选地,所述s2步骤中的反应条件为:温度为110-115℃,时间为8-9h。

30、小分子受阻酚由于分子量较低,在高分子材料中容易迁移和抽提,从而影响橡胶制品阻尼效果的长期保持,此外还存在在高分子体系中的分散性不好,导致阻尼效果的不均衡问题,本技术通过对s1步骤制备的受阻酚化合物进行改性,使得到的橡胶配合剂表面的活性基团增加,有利于提高橡胶与受阻酚化合物之间的氢键结合作用,增加了其在橡胶中的分散性和相容性,解决了传统小分子受阻酚容易迁移和抽提的问题。

31、在一些实施方式中,所述s2步骤中萃取采用磷酸三丁酯或乙酸乙酯。

32、优选地,所述s2步骤中萃取采用乙酸乙酯,其中乙酸乙酯与反应液的体积比为1:1。

33、在一些实施方式中,所述萃取的操作具体包括:采用乙酸乙酯萃取滴定反应液,分液,用蒸馏水反复洗涤4次乙酸乙酯层并分液,直到分液后的蒸馏水的ph为中性,旋蒸去除乙酸乙酯,得到液态物质,干燥后即得到受阻酚化合物。

34、在一些实施方式中,所述惰性气体为氮气或氩气,纯度>99.99%。

35、本发明的另一方面提供了利用上述的制备方法得到的高分子橡胶配合剂。

36、本发明的高分子橡胶配合剂可用于制备阻尼橡胶材料,在100重量份的橡胶基体中加入5-10重量份的橡胶配合剂。

37、与现有技术相比,本发明的有益效果如下:

38、(1)本发明在s1步骤中通过特定调控制备步骤和条件,具体包括原料之间的配比、温度、搅拌速度以及反应时间,特别是各原料的加入顺序和用量,会使得反应的转化率较高,减少了副产物的生成,可以使得到的受阻酚化合物的收率和纯度都较高;

39、(2)本发明通过对s1步骤制备的受阻酚化合物进行改性,使得到的橡胶配合剂表面的活性基团增加,有利于提高橡胶与受阻酚化合物之间的氢键结合作用,增加了其在橡胶中的分散性和相容性,解决了传统小分子受阻酚在发挥阻尼作用的过程中容易迁移和抽提的问题。

- 还没有人留言评论。精彩留言会获得点赞!