一种户内混合型粉末涂料用聚酯树脂及其制备方法与流程

本发明涉及粉末涂料,具体地,涉及一种户内混合型粉末涂料用聚酯树脂及其制备方法,以及在粉末涂料体系中的应用。

背景技术:

1、粉末涂料是以固体树脂和颜料、填料及助剂等组成的固体粉末状合成树脂涂料。和普通溶剂型涂料及水性涂料不同,它的分散介质不是溶剂和水,而是空气。它具有无溶剂污染,100%成膜,能耗低的特点。粉末涂料有热塑性和热固性两大类。热塑性粉末涂料的涂膜外观(光泽和流平性)较差,与金属之间的附着力也差,所以应用相对较少,热固性粉末涂料是以热固性合成树脂为成膜物质,在烘干过程中树脂先熔融,再经化学交联后固化成平整坚硬的涂膜。该种涂料形成的漆膜外观和各种机械性能及耐腐蚀性均能满足普通涂装的要求。粉末涂料主要分为户内混合型和户外耐候性两大类,其中户内混合型主要用于家电、橱柜、家具等的涂装,应用广泛,对附着力及耐油性要求较高。目前的户内粉末涂料所用的聚酯树脂基本都是偏苯三酸酐进行封端的产品,端羧基活性不高,且链段的设计硬度也过高,导致固化温度一般较高,且固化时间过长,大多数采用的固化条件为185℃/15min或者200℃/10min,如果是特殊高光泽的粉末涂料品种,固化条件往往采用200℃/15min已实现更好的熔融流动性及流平能力,导致涂装工序能耗较高,给该行业的环保属性带来了缺陷。如何降低固化温度且缩短高温固化时间,行业虽然也经过多次尝试,部分研究在较薄的膜厚(40μm左右)的卷材上实现了160℃/2min低温快速固化,但是针对户内普通涂装的材料一般膜厚均在80-90μm,膜厚较厚,相关技术始终难以达到预期要求,这对户内混合型粉末涂料的进一步发展形成了制约。

技术实现思路

1、针对目前户内混合型粉末涂料存在的上述不足,本方案使用包括1,2-戊二醇、四甘醇、新戊二醇、对苯二甲酸、己二酸、偏苯三酸酐、乙二醇二缩水甘油醚、n,n'-二甲基1,3-丙二胺在内的原料来进行聚合得到。其具有低温反应活性,所得聚酯树脂与e-12环氧树脂在140℃/8min即可实现充分低温快速固化成膜,涂膜的光泽较高,冲击、附着力及耐油性能也较为出色,相对于普通的固化体系(185℃/15min)而言,较大地降低了固化的能耗,而且提高了涂装作业的效率。

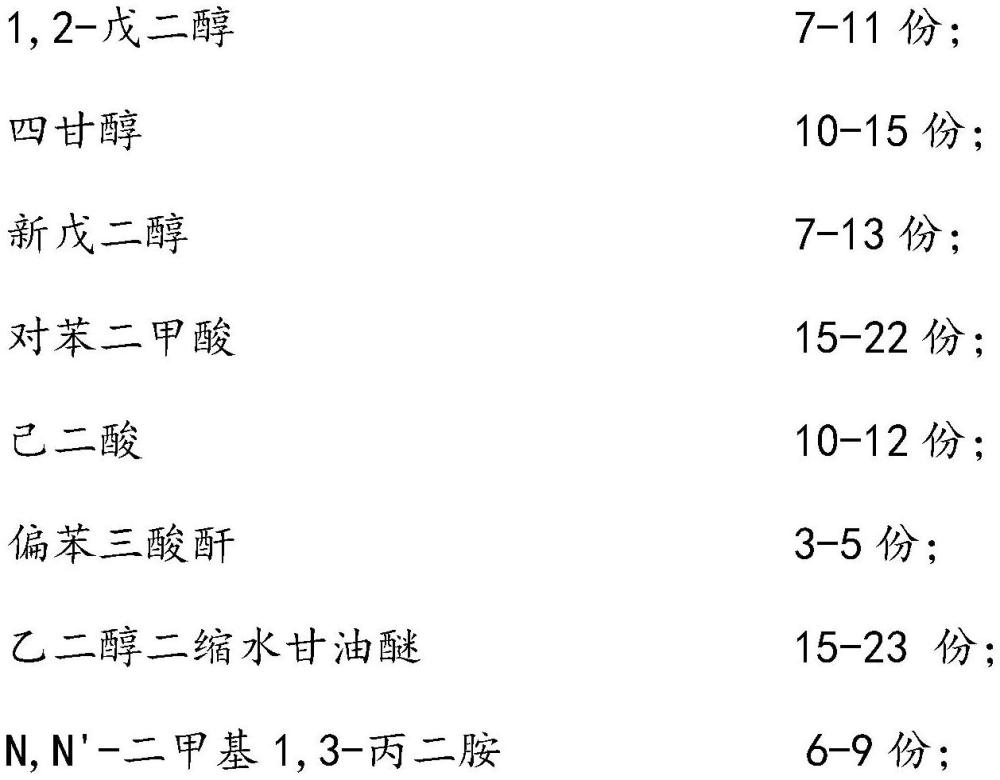

2、一种户内混合型粉末涂料用聚酯树脂,其包括以摩尔份计的如下原料:

3、

4、原料中还包括催化剂和抗氧剂。

5、其中,催化剂为单丁基氧化锡,用量为对苯二甲酸摩尔量的0.4-0.6%;抗氧剂为抗氧剂1076,即β-(3,5-二叔丁基-4-羟基苯基)丙酸正十八碳醇酯,用量为原料总质量的0.2-0.4%。

6、如上所述一种户内混合型粉末涂料用聚酯树脂的制备方法,其包括如下步骤:

7、a、将配方量的1,2-戊二醇、四甘醇及催化剂加入到反应釜中,启动搅拌并升温,然后加入配方量的对苯二甲酸及己二酸,并继续逐渐升温,然后保温反应;

8、b、待反应釜内的聚合物酸值达到110-130mgkoh/g时,加入配方量的新戊二醇,然后继续逐渐升温,然后保温反应;

9、c、待酸值达到43-51mgkoh/g时,加入配方量的偏苯三酸酐,并升温进行扩链聚合反应;

10、d、待聚合物酸值达到28-37mgkoh/g时,降温,加入配方量的乙二醇二缩水甘油醚进行环氧封端反应;

11、e、取样检测,待聚合物的酸值降低至1mgkoh/g以下时,启动真空系统,减压脱除过量未反应的游离的乙二醇二缩水甘油醚;

12、f、待几乎无馏出物被蒸出后,关闭真空系统,降温,然后加入配方量的胺基封端剂n,n'-二甲基1,3-丙二胺进行封端反应;

13、g、取样检测聚合物的环氧值,当聚合物的环氧值低于0.02mo l/100g时,加入配方量的抗氧剂,再次启动真空系统减压脱除少量未反应的n,n'-二甲基1,3-丙二胺;

14、h、待无馏出物被蒸出后,解除真空系统,停止反应,然后高温出料,冷却,造粒,即得到聚酯树脂。

15、进一步的,所述制备方法,包括如下步骤:

16、a、将配方量的1,2-戊二醇、四甘醇及催化剂加入到反应釜中,启动搅拌并升温至130-135℃,然后加入配方量的对苯二甲酸及己二酸,并逐渐升温至180-185℃,保温反应;

17、b、待反应釜内的聚合物酸值达到110-130mgkoh/g时,加入配方量的新戊二醇,然后逐渐升温至210-215℃,保温反应;

18、c、待酸值达到43-51mgkoh/g时,加入配方量的偏苯三酸酐,并升温至220-225℃进行扩链聚合反应;

19、d、待聚合物酸值达到28-37mgkoh/g时,降温至160-170℃,加入配方量的乙二醇二缩水甘油醚进行环氧封端反应;

20、e、取样检测,待聚合物的酸值降低至1mgkoh/g以下时,此时启动真空系统,减压脱除过量未反应的游离的乙二醇二缩水甘油醚;

21、f、待几乎无馏出物被蒸出后,关闭真空系统,降温至135-140℃,然后加入配方量的胺基封端剂n,n'-二甲基1,3-丙二胺进行封端反应;

22、g、取样检测聚合物的环氧值,当聚合物的环氧值低于0.02mo l/100g时,此时加入配方量的抗氧化剂,再次启动真空系统,进行减压脱除少量未反应的n,n'-二甲基1,3-丙二胺;

23、h、待无馏出物被蒸出后,解除真空系统,停止反应,然后高温出料,冷却聚酯树脂,破碎造粒,即得。

24、优选的,步骤a中,按照8-10℃/h的升温速率逐渐升温至180-185℃;步骤b中,以5-7℃/h的升温速率逐渐升温至210-215℃;步骤e和g中,真空度控制在-0.098mpa至-0.099mpa;步骤h中,用带冷却系统的钢带冷却聚酯树脂。

25、例如,所述户内混合型粉末涂料用聚酯树脂的制备方法包括如下步骤:

26、a、将配方量的1,2-戊二醇、四甘醇及催化剂加入到反应釜中,启动搅拌并升温至130-135℃,然后加入配方量的对苯二甲酸及己二酸,并按照8-10℃/h的升温速率逐渐升温至180-185℃,保温反应;

27、b、待反应釜内的聚合物酸值达到110-130mgkoh/g时,加入配方量的新戊二醇,然后再以5-7℃/h的升温速率逐渐升温至210-215℃,保温反应;

28、c、待酸值达到43-51mgkoh/g时,加入配方量的偏苯三酸酐,并升温至220-225℃进行扩链聚合反应;

29、d、待聚合物酸值达到28-37mgkoh/g时,降温至160-170℃,加入配方量的乙二醇二缩水甘油醚进行环氧封端反应;

30、e、取样检测,待聚合物的酸值降低至1mgkoh/g以下时,说明羧基基本已经反应完毕,此时启动真空系统,真空度控制在-0.098mpa至-0.099mpa,减压脱除过量未反应的游离的乙二醇二缩水甘油醚;

31、f、待几乎无馏出物被蒸出后,关闭真空系统,降温至135-140℃,然后加入配方量的胺基封端剂n,n'-二甲基1,3-丙二胺进行封端反应;

32、g、取样检测聚合物的环氧值,当聚合物的环氧值低于0.02mo l/100g时,说明胺基已经封端完毕,此时加入配方量的抗氧剂,再次启动真空系统,真空度控制在-0.098mpa至-0.099mpa,进行减压脱除少量未反应的n,n'-二甲基1,3-丙二胺;

33、h、待无馏出物被蒸出后(30s内少于1滴),解除真空系统,停止反应,然后高温出料,并用带冷却系统的钢带冷却聚酯树脂,破碎造粒,即可得到聚酯树脂。

34、所得产物为淡黄色透明树脂颗粒,胺当量为1250-1400g/mo l,软化点89-101℃。

35、如上所述一种户内混合型粉末涂料用聚酯树脂在低温快速固化粉末涂料体系中的应用,其树脂基体为聚酯树脂与e-12环氧树脂的组合。

36、所述粉末涂料组分可以包括聚酯树脂、e-12环氧树脂、流平剂、增光剂、安息香等。涂料涂层制备方法:按照所述粉末涂料配方将各物料混匀,用双螺杆挤出机分别挤出、压片、破碎,然后将片料粉碎过筛制成粉末涂料。粉末涂料采用静电喷枪喷涂在经表面处理后的铝合金基材上,经低温固化,即得涂料涂层。

37、有益效果:

38、本发明使用包括1,2-戊二醇、四甘醇、新戊二醇、对苯二甲酸、己二酸、偏苯三酸酐、乙二醇二缩水甘油醚、n,n'-二甲基1,3-丙二胺封端剂在内的原料来进行聚合得到。反应体系中,四甘醇、己二酸、乙二醇二缩水甘油醚等特殊单体的组合参与使得到的聚酯树脂的链段结构柔软,软化点基本在89-101℃;特殊的疏水支化单体如1,2-戊二醇的参与,使涂膜的耐水性能够较好达到应用要求;乙二醇二缩水甘油醚作为封端前的原料单体,其被n,n'-二甲基1,3-丙二胺封端后,体系内留下邻位的羟基明显提高了涂膜与基材的附着力及耐油性能,而n,n'-二甲基1,3-丙二胺代替有机酸作为封端剂,极大提升了本发明产品端基与环氧基的反应活性,尤其是低温反应活性,最终本发明产品与e-12环氧树脂在例如140℃/8min的条件下即可实现充分低温快速固化成膜,涂膜的光泽较高,达到93%以上,冲击、附着力及耐油性能也较为出色,相对于普通的固化体系(185℃/15min)来说,较大地降低了固化的能耗,而且提高了涂装作业的效率。

- 还没有人留言评论。精彩留言会获得点赞!