一种草甘膦连续化水解脱醇尾气资源化分级回收工艺的制作方法

本发明公开一种草甘膦连续化水解脱醇尾气资源化分级回收工艺及系统,属于化工生产,具体涉及到草甘膦连续化酸解中尾气回收工艺。

背景技术:

1、烷基酯法合成草甘膦连续化水解脱醇尾气主要成分为水、甲缩醛、甲醇、氯化氢及氯甲烷混合物。

2、所述的合成液是指由甲醇(无水甲醇)、多聚甲醛(或其他甲醛源)、甘氨酸(或以氯乙酸为起点原料的其他原料)、亚磷酸二甲酯(或其他烷基磷酸酯)等原材料经解聚、缩合、酯化反应得到的主要成分为n-甲氧基烷基酯甲基甘氨酸等有机磷中间体(草甘膦前体)的混合溶液。

3、烷基酯法草甘膦合成液水解尾气目前主流的回收路线是气相回收路线,即:主要成分为水、甲缩醛、甲醇、氯化氢及氯甲烷草甘膦水解尾气经气相中和除去氯化氢气体,剩余尾气为由甲缩醛-甲醇-水-氯甲烷组成的四元混合气态混合体系,经两级精馏塔及冷凝器进行分离,具体为按照组分沸点高低的顺序依次从塔底分离出水-甲醇-甲缩醛-氯甲烷。

4、该方法相变少、能耗低,但是存在运行稳定性差的缺点:一是相对液相路线,物料为多种气相组分混合物,其物料总量大,负荷为液相的1.5倍,此外氯甲烷组分比例大(占尾气总量的30%),导致回收系统运行不稳定。特别是紧急停电情况下,大量易燃易爆有害气体从紧急泄压系统排放泄压,因此,运行稳定性差存在较大安全、环保隐患。二是水解尾气中和时需加入液碱调高ph值,导致中和塔磨损和腐蚀大。三是回收所得到的甲缩醛中氯甲烷及其他有机物杂质含量高,甲缩醛品质差,下游溶剂、油漆等行业使用体验差,客户投诉多。四是水解尾气中含有3%左右的氯化氢,需通过液碱中和至中性后才能进气相精馏回收系统,需要消耗大量的液碱,增加生产成本和脱水塔废水转移到污水站后期的处理难度。

技术实现思路

1、本发明提供一种草甘膦连续化水解脱醇尾气资源化分级回收工艺,主要是以甲醇为溶剂,多聚甲醛、甘氨酸、亚磷酸二甲酯为初始的原材料,三乙胺为催化剂,通过加热后生成合成液,合成液经添加盐酸酸解生成草甘膦酸解液,酸解液通过升温后发生进一步的水解和酸解反应,同时脱出水解和酸解产生的副产物尾气甲缩醛和氯甲烷,以及溶剂甲醇和水。根据水解和酸解产生的机理和尾气的组分及性质,通过连续化的水解脱醇方式将尾气进行分步进气相精馏回收系统。

2、草甘膦连续化水解脱醇尾气资源化分级回收工艺,包括以下步骤:

3、(1)酸解液经预热后依次进行梯度升温的n级脱醇处理,3≤n≤6;

4、在一些案例中,酸解液预热温度控制在40-60℃,预热后进入一级脱醇釜。采用气动调节阀控制预热酸解液进料流量,酸解液进料流量控制在10-15m3/h范围,酸解液转运泵与酸解液储槽下液位及一级脱醇釜上液位连锁,酸解液储罐液位低及一级脱醇釜液位高均停止运行。

5、(2)第1级、第2级、第3级中的任意一级或多级脱醇处理后产生的气相经精馏回收得到甲醇、甲缩醛和氯甲烷;

6、(3)其他级脱醇处理后产生的气相经精馏回收得到水、甲醇和氯甲烷。

7、所述梯度升温自70℃升温至130℃,所述梯度升温为等梯度升温或非等梯度升温,升温梯度为5-20℃。

8、所述的n为3,则梯度升温过程为70~85℃、90-100℃、120-130℃。

9、所述的n为4,则梯度升温过程为70~85℃、90-95℃、100-105℃、120-130℃。

10、所述的n为5,则梯度升温过程为60~75℃、76-85℃、86-95℃、96-100℃、101-120℃。

11、上一级进入下一级进行脱醇处理时的流量为180-300m³/h。

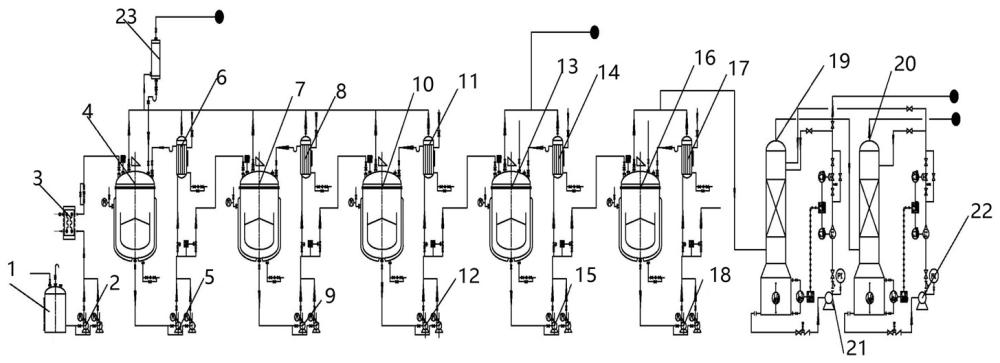

12、在一些实施案例中,以附图1中所表述的5级为例,本发明采用如下工艺实现上述分离步骤:

13、(1)来自k10000l混合釜的酸解液通过泵中转至储存在k40000l酸解液中转槽中,然后经酸解液转运泵打入酸解预热器进行初步升温和预热,酸解液预热温度控制在40-60℃,预热后进入一级脱醇釜。酸解预热器壳程进出口为100-120℃甲醇废水,甲醇废水流量为40-50m3/h。

14、(2)采用气动调节阀控制预热酸解液进料流量,酸解液进料流量控制在10-15m3/h范围,酸解液转运泵与酸解液储槽下液位及一级脱醇釜上液位连锁,酸解液储罐液位低及一级脱醇釜液位高均停止运行。

15、(3)酸解液通过一级脱醇釜外循环泵输送至一级脱醇釜外循环石墨再沸器进行循环加热,并采出至二级脱醇釜。先通过一级脱醇釜外循环石墨再沸器升温至61-75℃后,然后再开启至二级脱醇釜气动调节阀转运到二级脱醇釜,通过采出流量计调节阀门开度,确保釜内液位平稳;一级转运泵流量控制在180-300m³/h范围,采出流量计流量控制在10-15m³/h范围内,一级转运泵停止与一级脱醇釜下限位及二级脱醇釜上限位连锁。

16、(4)二级脱醇釜内酸解液通过二级脱醇釜外循环泵输送至二级脱醇釜外循环石墨再沸器进行循环加热,并采出至三级脱醇釜;通过再沸器升温至76-85℃后,然后再开启至三级脱醇釜气动阀转运到三级脱醇釜,通过采出流量计调节阀门开度,确保釜内液位平稳。二级脱醇釜外循环泵流量控制在180-200m³/h范围,采出流量计流量控制在8-13m³/h范围内,二级脱醇釜外循环泵停止与二级脱醇釜下限位及三级脱醇釜上限位连锁。

17、(5)一级脱醇釜、二级脱醇釜的尾气经过各自配套的气相管道最终汇总至气液分离器后,气相进入气相精馏系统甲醇塔精馏分离得到甲醇、甲缩醛和氯甲烷。

18、(6)三级脱醇釜内酸解液通过三级转运泵输送至三级脱醇釜外循环石墨再沸器进行循环加热,并采出至四级脱醇釜。先通过三级脱醇釜外循环石墨再沸器升温至86-95℃后,然后再开启至四级脱醇釜气动调节阀转运到四级脱醇釜,三级转运泵流量控制在180-200m³/h范围,采出流量计流量控制在6-11m³/h范围内,三级转运泵停止与三级脱醇釜下限位及四级脱醇釜上限位连锁。

19、(7)四级脱醇釜内酸解液通过四级转运泵输送至四级脱醇釜外循环石墨再沸器进行循环加热,并采出至五级脱醇釜。先通过四级脱醇釜外循环石墨再沸器升温至95-100℃后,然后再开启至五级脱醇釜气动调节阀转运到五级脱醇釜,四级转运泵流量控制在180-200m³/h范围,采出流量计流量控制在4-9m³/h范围内,四级转运泵停止与四级脱醇釜下限位及五级脱醇釜上限位连锁。

20、(8)三级脱醇釜、四级脱醇釜的尾气经过各自配套的气相管道最终汇总至气液分离器后,气相进入气相精馏系统脱水塔精馏分离得到甲醇、甲缩醛、氯甲烷和水。

21、(9)五级脱醇釜内酸解液通过四级转运泵输送至五级脱醇釜外循环石墨再沸器进行循环加热。先通过五级脱醇釜外循环石墨再沸器升温,五级脱醇釜外循环泵流量控制在180-200m³/h范围,五级脱醇釜内温度控制在101-120℃。五级脱醇釜液位达到上限后开启五级脱醇釜至结晶釜气动阀转运到结晶釜。结晶釜进料口采用气动阀切断控制,流量按30-50m³/h控制,进料量按3-6m³/釜设定,单釜进料完毕后自动关闭该脱醇釜进料阀。后待脱醇釜液位达到上限后,通过中控开启下一台脱醇釜进料阀。

22、(10)五级脱醇釜气相管道与一级氯化氢尾气吸收塔进口连接,脱醇釜氯化氢尾气

23、分别经过一级氯化氢尾气吸收塔与二级氯化氢尾气吸收塔吸收,二级吸收塔的吸收液经过泵输送与调节阀的控制,一部分回流至塔顶继续吸收氯化氢尾气,一部分打入一级吸收塔塔顶吸收氯化氢尾气,一级氯化氢尾气吸收塔盐酸浓度通过在线检测,达到31%含量后通过吸收液打料泵打入草甘膦酸解工序。

24、为实现本发明的目的,通过对不同脱醇温度下的气相组分进行检测分析,得到以下数据:

25、0-75℃,甲缩醛35-50%,甲醇10-20%,氯甲烷18-30%。

26、75-80℃,甲缩醛28-45%,甲醇19-30%,氯甲烷20-25%。

27、81-85℃,甲缩醛20-25%,甲醇40-55%,氯甲烷18-25%。

28、86-90℃,甲缩醛10-15%,甲醇25-50%,氯甲烷10-25%,水8-10%。

29、91-95℃,甲缩醛3.5-5%,甲醇35-45%,氯甲烷25-35%,水10-15%。

30、96-100℃,甲缩醛0.3-0.5%,甲醇20-30%,氯甲烷20-30%,水18-29.5%。

31、101-105℃,甲缩醛微量,甲醇1-5%,氯甲烷12-20%,水72-73%,氯化氢2-3%。

32、本技术根据现有上述中在不同温度下具有不同的分离效果,调整本技术的工艺条件

33、实现高效分离,更容易实现分级及资源化回收尾气中有用的成分。

34、1.相比于原有的脱醇尾气回收系统,本发明所开发的工艺及系统实现了脱醇尾气的资源化回收及分离,按照不同温度段下脱醇尾气的物料组成,选择性的进入原有气相精馏系统的不同塔物料入口,有效减少尾气回收阶段的能耗,可节省蒸汽10%消耗。

35、2.高温段的脱醇尾气含量有少量氯化氢,原有的处理工艺为碱中和后再进入气相精馏系统回收甲醇、甲缩醛及氯甲烷,本发明所开发的工艺及系统不需要碱中和步骤,每批次生产可减少液碱140kg;同时也避免后期废水中氯化钠的回收及处理,通过两级氯化氢尾气吸收塔吸收的所形成的31%盐酸可用于草甘膦酸解,有效降低盐酸消耗,每批次可回收31%的盐酸401kg,可以实现反复套用,经济效益显著。

36、3.相对传统的间歇釜式工艺,本新工艺为连续化过程,单位体积的反应器的产能大,规模效益更加显著。

37、4.相对传统工艺,本工艺不存在酸性溶液腐蚀气相精馏系统的问题,设备选材可以降低要求,降低了固定资产投资,从而降低了草甘膦的固定资产折旧成本,提高了产品的市场竞争力。

- 还没有人留言评论。精彩留言会获得点赞!