一种结构控制剂及制备方法与流程

本发明属于化工,具体涉及一种结构控制剂及制备方法,尤其是一种甲氧基封端的甲基硅油。

背景技术:

1、高温硫化硅橡胶由高摩尔质量线性聚硅氧烷(简称硅生胶)与补强填料、增量填料、结构控制剂、抗黄剂及其它填料在一定温度条件下捏合成混炼硅橡胶,然后加入硫化剂在一定的温度和压力条件下硫化成型,具有优异的稳定性、耐候性、生理惰性等诸多特性,在电子电器、航空航天、汽车和食品日化等领域得到了广泛应用。

2、高温硫化硅橡胶中往往需要添加白炭黑等填料,当胶料在存放过程中由于白炭黑表面的硅羟基和生胶分子中的硅氧基或生胶分子中的端羟基作用生成氢键,乃至化学结合,是线性聚硅氧烷转变成假性交联的半弹性体的固体结构,是胶料的可溶性降低,凝胶含量增多,从而造成硅橡胶在存放中慢慢变硬,可塑性降低,并逐渐丧失返炼及成型加工的工艺性能,该现象为胶料的结构化。

3、一般来说,通过返炼可以使胶料恢复可塑性,返炼时间的长短取决于胶料的结构化严重程度。为了减少胶料的氢键结合,减轻胶料的结构化程度,可以加入结构控制剂,取羟基硅油、二苯基硅二醇或烷氧基硅烷,同时也可加入适量的二甲基硅油调整胶料的流动性能。但是胶料内加入过多的羟基硅油会导致手感发粘和硫化速度偏慢的情况出现,因此有必要开发一种粘度低、增强硅橡胶加工性能和储存期的结构控制剂以解决上述问题。

4、市面上常用的结构控制剂——羟基硅油,其确实能起到改善硅橡胶加工性能、延长胶料存放期的作用。但羟基硅油在酸碱性环境下、高温潮湿环境下及存在烷氧基硅烷时,有固化和粘度变化的问题。但低粘度羟基硅油在才防止和检索结构化现象时带来的水分子难以完全排除,会以水汽形式残留在橡胶内部,影响橡胶制品品质,如影响透明性、发粘、电绝缘性能等。而甲氧基封端的硅油在生胶与白炭黑混炼的过程中与白炭黑的si-oh发生反应脱出甲醇,以改善橡胶离子和填料离子之间的亲和性,减少氢键的生成,改善填充剂在胶料中的分散性,改善混炼工艺和储存稳定性,防止和减弱结构化现象;同时脱出的甲醇很容易排除到橡胶外部,不影响橡胶的透明性,使橡胶干爽,不影响电绝缘性能等,使得制备得到的想笑可用于电子产品等。但是传统的甲氧基硅油的制备方法是通过将二甲基二甲氧基硅烷与二甲基硅氧烷环体在反应釜内充分混合;在80℃-135℃、催化剂作用下反应3-8小时,待完全开环后破酶脱低得到低分子甲氧基硅油。该方法所需聚合温度更高,但封端剂沸点低,有憋压或损失的风险,且体系中环体含量偏高,如中国专利cn114854020a等。冯琼华等人研制了一种低粘度甲氧基封端聚二甲基硅氧烷,将其作为增塑剂可以使得室温硫化硅橡胶,使得硅橡胶的拉伸强度增强,拉断伸长率也增强,但其主要作为增塑剂进行使用。

5、因此有必要开发一种生产条件要求低、粘度低的结构控制剂来帮助解决硅橡胶制备过程中结构化的问题。

技术实现思路

1、针对上述技术问题,本发明提供一种结构控制剂及制备方法,所述结构控制为甲氧基封端的甲基硅油,其主要成分为α,ω-二甲氧基聚二甲基硅氧烷,具有粘度低、闪点高、挥发性环体含量少等优点。

2、为了实现上述目的,本发明提供一种结构控制剂的制备方法,所述结构控制剂为甲氧基封端的甲基硅油,所述结构控制剂的制备方法包括如下步骤:

3、(1)物料共混:在惰性气体保护下将聚硅氧烷与封端剂在常温下共混,得到混合物料;

4、(2)物料升温:将混合物料升温至50~80℃后加入催化剂,搅拌反应得到催化物料;

5、(3)中和:待催化物料粘度稳定后进行中和反应,反应0.5h后得到中和物料;

6、(4)将中和物料升温至70~100℃后置于负压下脱低,经过滤得到结构控制剂。

7、优选的,步骤(1)所述的聚硅氧烷与封端剂的质量比为3~6:1;惰性气体为氮气,共混转速为100~300r/min。

8、进一步优选的,所述聚硅氧烷的粘度≤1000000cps;所述封端剂为二甲基二甲氧基硅烷。

9、优选的,步骤(2)所述的催化剂的用量为聚硅氧烷的100~2000ppm。

10、进一步优选的,所述催化剂为质量浓度在5%-20%范围内的koh醇溶液、质量浓度在2.5%~10%范围内的2.5%koh碱胶、质量浓度在5%~20%范围内的naoh甲醇溶液、质量浓度在2.5%~10%范围内的2.5%naoh碱胶或四甲基氢氧化铵碱胶中的任一种;所述醇为甲醇或乙醇。

11、优选的,步骤(2)所述的升温速率为10℃/20min,反应时间为0.5~3h。

12、优选的,步骤(3)所述的中和反应方式为高温破媒或加入中和剂。

13、进一步优选的,所述高温破媒的温度为145℃,所述中和剂为线性硅基磷酸酯、磷酸的醇溶液和醋酸中的任一种;所述醇为甲醇或乙醇;所述中和剂按照中和剂中的酸与催化剂中的碱的质量比为1-3:1进行添加。

14、优选的,步骤(4)所述的负压为-0.1~-0.5mpa,脱低时间为0.5~2h。

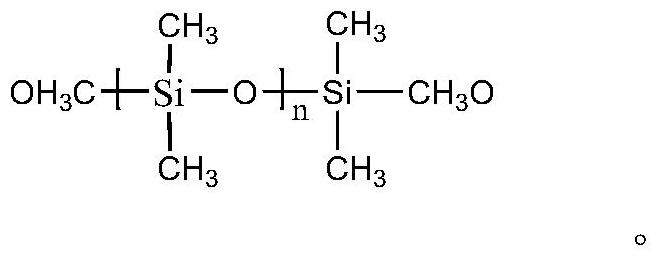

15、所述结构控制剂为甲氧基封端的甲基硅油,主要组分为α,ω-二甲氧基聚二甲基硅氧烷,结构式为

16、

17、本发明的有益效果在于:

18、1、采用粘度≤1000000cp的聚硅氧烷作为结构控制剂的制备原料,扩大了原料的来源范围,同时由于制备的结构控制剂的粘度低,降低了对聚硅氧烷的要求,因此可以对工业中废弃的聚硅氧烷进行回收利用来进行结构控制剂的制备,从而降低了生产成本,扩大了原料范围。

19、2、用聚硅氧烷替换传统的二甲基硅氧烷环体进行结构控制剂制备,降低了结构控制剂中的环体含量,同时由于聚硅氧烷不需要高温进行完全开环,使得反应过程中的温度显著降低,避免产生憋压或损失的风险,提高了反应的安全系数,降低了反应难度。

20、3、采用以强碱性的koh碱胶、koh醇溶液、naoh碱胶、naoh醇溶液或四甲基氢氧化铵为催化剂,通过断裂聚硅氧烷长链的方式达到粘度快速下降的目的,成本低,且成品率高,经济损失少,且体系中环体含量明显少于传统方法,闪点也更高。

21、4、本发明制备得到结构控制剂为甲氧基封端的甲基硅油,主要组分为α,ω-二甲氧基聚二甲基硅氧烷,将其替代羟基硅油作为机构控制剂应用于混炼胶中,不仅起到改善硅橡胶加工性能和储存期的问题,且具有更优异的处理表面羟基、游离的水的能力,且不会产生水分子;胶料挺性好,不易出现黄变。

22、5、本发明操作工艺简单,反应迅速,操作条件安全,人工劳动强度不大。

技术特征:

1.一种结构控制剂的制备方法,其特征在于:所述结构控制剂为甲氧基封端的甲基硅油,所述结构控制剂的制备方法包括如下步骤:

2.根据权利要求1所述的一种结构控制剂的制备方法,其特征在于:步骤(1)所述的聚硅氧烷与封端剂的质量比为3~6:1;惰性气体为氮气,共混转速为100~300rpm。

3.根据权利要求2所述的一种结构控制剂的制备方法,其特征在于:所述聚硅氧烷的粘度≤1000000cps所述封端剂为二甲基二甲氧基硅烷。

4.根据权利要求1所述的一种结构控制剂的制备方法,其特征在于:步骤(2)所述的催化剂的用量为聚硅氧烷的100~2000ppm。

5.根据权利要求4所述的一种结构控制剂的制备方法,其特征在于:所述催化剂为koh醇溶液、koh碱胶、naoh醇溶液、naoh碱胶或四甲基氢氧化铵碱胶中的任一种;所述醇为甲醇或乙醇。

6.根据权利要求1所述的一种结构控制剂的制备方法,其特征在于:步骤(2)所述的升温速率为10℃/20min,反应时间为0.5~3h。

7.根据权利要求1所述的一种结构控制剂的制备方法,其特征在于:步骤(3)所述的中和反应方式为高温破媒或加入中和剂。

8.根据权利要求7所述的一种结构控制剂的制备方法,其特征在于:所述高温破媒的温度为145℃,所述中和剂为线性硅基磷酸酯、磷酸的醇溶液、醋酸中的任一种,所述醇为甲醇或乙醇。

9.根据权利要求1所述的一种结构控制剂的制备方法,其特征在于:步骤(4)所述的负压为-0.1~-0.5mpa,脱低时间为0.5~2h。

10.如权利要求1所述的结构控制剂的制备方法,其特征在于:所述结构控制剂为甲氧基封端的甲基硅油,主要组分为α,ω-二甲氧基聚二甲基硅氧烷,结构式为:

技术总结

本发明公开了一种结构控制剂及制备方法,所述结构控制剂为甲氧基封端的甲基硅油,其在惰性气体保护下降聚硅氧烷与封端剂常温共混后再升温后加入催化剂反应,然后待物料粘度稳定后进行中和,最后经脱低、过滤得到结构控制剂。本发明制备得到的结构控制剂主要成分为α,ω‑二甲氧基聚二甲基硅氧烷,具有闪点高、粘度低、便于储存和运输,制备条件安全温和等优势,同时与常用的羟基硅油相比,制备得到胶料挺性好,不易出现黄变,抗结构化过程中不会产生水分子,产品储存性能好;挥发性环硅氧烷含量低,应用领域广。

技术研发人员:陈泽雨,杨思行,肖翔,冯佳伟,贾帅博,杨梦梦

受保护的技术使用者:湖北兴瑞硅材料有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!