一种非离子表面活性剂的合成工艺的制作方法

本发明属于非离子表面活性剂,具体涉及一种非离子表面活性剂的合成工艺。

背景技术:

1、脂肪醇聚氧乙烯醚无毒无味且可生物降解,是一类重要的非离子表面活性剂。脂肪醇聚氧乙烯醚可以因环氧乙烷/环氧丙烷加成数的不同而产生一系列性能不同的产品,从而具有优良的渗透、乳化和洗涤性能成为目前日化行业的主要活性物,在合成洗涤剂和液体洗涤剂等产品中有广泛应用。在脂肪醇聚氧乙烯醚当中,异构醇聚氧乙烯醚广泛应用于纺织业、皮革、日化洗涤等,是高效的分散剂、润湿剂和乳化剂。目前主要包括异构十醇聚氧乙烯醚、异构十一醇聚氧乙烯醚、异构十三醇聚氧乙烯醚等几种,但是缺少异壬醇基非离子表面活性剂的部分。

2、因此,为进一步丰富表面活性剂的种类,亟需研发一种适用于异壬醇基非离子表面活性剂的合成工艺。

技术实现思路

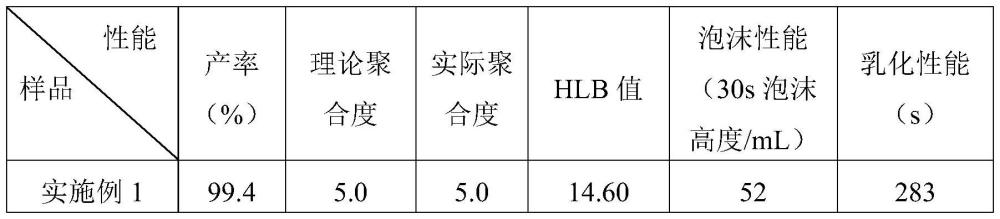

1、为了解决现有技术中的上述问题,本发明旨在提供一种非离子表面活性剂的合成工艺。本发明合成工艺制得的非离子表面活性剂能够完美地实现聚合度的稳定性,同时具有良好的润湿性、乳化性以及起泡性能。

2、为了达到上述目的,本发明采用以下技术方案:一种非离子表面活性剂的合成工艺包括以下步骤:

3、s1、取异壬醇,放入反应釜中搅拌,将koh制备成koh溶液并加入反应釜中,搅拌,将反应釜进行气体置换,升温,在搅拌条件下进行减压脱水处理;

4、s2、将反应釜继续升温,向其中缓慢通入环氧乙烷,并且控制釜内温度和压力,环氧乙烷进料结束后将反应釜内压力降至负压后维持不变,将反应釜降温,抽出未反应的环氧乙烷后,向反应釜中加入乳酸,搅拌,即得所述非离子表面活性剂。

5、优选地,所述非离子表面活性剂为异壬醇基非离子表面活性剂。

6、优选地,所述非离子表面活性剂包括eo-5异壬醇基非离子表面活性剂、eo-7异壬醇基非离子表面活性剂、eo-9异壬醇基非离子表面活性剂、eo-13异壬醇基非离子表面活性剂。

7、优选地,所述异壬醇的用量为10~300ml。

8、优选地,步骤s2中所述环氧乙烷的通入量为10~500ml。

9、优选地,所述koh的用量为异壬醇用量的0.01-0.5wt.%。

10、优选地,所述koh溶液的溶剂为水,其中水的用量为10-100ml。

11、优选地,步骤s1中所述搅拌的速率均为50-500rpm,搅拌的时间均为5-60min。

12、优选地,步骤s1中所述气体置换的气体选取n2或ar。

13、优选地,步骤s1中所述升温为将温度升高至50-90℃。

14、优选地,步骤s1中所述减压脱水处理的时间为0.5-3h。

15、优选地,步骤s2中所述乳酸的用量与koh的质量比为(0.5-5):1。

16、优选地,步骤s2中所述继续升温为将温度升高至130-200℃。

17、优选地,步骤s2中所述控制釜内温度和压力为使釜内的温度保持在130-200℃,压力保持在0.1-0.9mpa。

18、优选地,步骤s2中所述搅拌的速率为50-500rpm,搅拌的时间为1-30min。

19、优选地,步骤s2中所述将反应釜降温为将反应釜的温度降低至50-90℃。

20、优选地,所述步骤s2中加入乳酸搅拌之后还包括提纯工艺。

21、更优选地,所述提纯工艺包括以下步骤:取10-100g样品完全溶解在10-500ml乙酸乙酯中后,随后分批次倒入漏斗中,并且每次加入5-200ml质量分数为25%的nacl水溶液,充分摇晃,使溶液均匀混合;随后静置,待分层后,将上层乙酸乙酯倒入旋蒸瓶中,在50-130℃下旋蒸得到所述非离子表面活性剂。

22、与现有技术相比,本发明具有以下有益效果:

23、1、本发明合成工艺制得的异壬醇基非离子表面活性剂能够完美地实现聚合度的稳定性,同时具有良好的润湿性、乳化性以及起泡性能。

24、2、本发明的非离子表面活性剂的合成工艺,以中国石化茂名石化公司生产的异壬醇、环氧乙烷为原料,填补了脂肪醇聚氧乙烯醚的部分空缺,为提升茂名石化产品资源的综合优化深度利用开辟一条新路,促使产品向下游产品的精细化、多元化发展。此外,选用koh作为催化剂,具有明显的价格优势且原料供给充足,并且该碱性催化剂操作简便,对设备损害小,更有助于异壬醇基非离子表面活性剂的工业化生产与应用。

技术特征:

1.一种非离子表面活性剂的合成工艺,其特征在于,包括以下步骤:

2.如权利要求1所述合成工艺,其特征在于,所述非离子表面活性剂为异壬醇基非离子表面活性剂。

3.如权利要求2所述合成工艺,其特征在于,所述异壬醇基非离子表面活性剂包括eo-5异壬醇基非离子表面活性剂、eo-7异壬醇基非离子表面活性剂、eo-9异壬醇基非离子表面活性剂、eo-13异壬醇基非离子表面活性剂。

4.如权利要求1所述合成工艺,其特征在于,至少包括以下(1)~(4)中的一项:

5.如权利要求1所述合成工艺,其特征在于,至少包括以下(1)~(4)中的一项:

6.如权利要求1所述合成工艺,其特征在于,步骤s2中所述乳酸的用量与koh的质量比为(0.5-5):1。

7.如权利要求1所述合成工艺,其特征在于,至少包括以下(1)~(4)中的一项:

8.如权利要求1所述合成工艺,其特征在于,所述步骤s2中加入乳酸搅拌之后还包括提纯工艺。

9.如权利要求8所述合成工艺,其特征在于,所述提纯工艺包括以下步骤:取10-100g样品完全溶解在10-500ml乙酸乙酯中后,随后分批次倒入漏斗中,并且每次加入5-200ml质量分数为25%的nacl水溶液,充分摇晃,使溶液均匀混合;随后静置,待分层后,将上层乙酸乙酯倒入旋蒸瓶中,在50-130℃下旋蒸得到所述非离子表面活性剂。

技术总结

本发明属于非离子表面活性剂技术领域,具体涉及一种非离子表面活性剂的合成工艺。所述非离子表面活性剂的合成工艺,包括以下步骤:S1、取异壬醇,放入反应釜中搅拌,将KOH制备成KOH溶液并加入反应釜中,搅拌,将反应釜进行气体置换,升温,在搅拌条件下进行减压脱水处理;S2、将反应釜继续升温,向其中缓慢通入环氧乙烷,并且控制釜内温度和压力,环氧乙烷进料结束后将反应釜内压力降至负压后维持不变,将反应釜降温,抽出未反应的环氧乙烷后,向反应釜中加入乳酸,搅拌,即得所述非离子表面活性剂。本发明合成工艺制得的非离子表面活性剂能够完美地实现聚合度的稳定性,同时具有良好的润湿性、乳化性以及起泡性能。

技术研发人员:段焱鑫,谢京燕,钱俊峰,刘振宇

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!