一种EVA物理发泡复合材料、其制备方法及鞋底与流程

本发明涉及鞋材,具体涉及的是一种eva物理发泡复合材料、其制备方法及鞋底。

背景技术:

1、鞋底发泡材料是目前制鞋领域中最常用的鞋底材料之一,这是由于发泡材料的弹性好,强度高,所以被广泛应用于运动鞋、休闲鞋的制备过程中。

2、现有的运动鞋鞋底大多采用eva化学发泡材料制成,如公开号cn116041836a的中国发明专利申请公开了一种超高回弹eva化学发泡鞋底材料及其制备工艺,包括如下重量份的各组份:乙烯醋酸乙烯共聚物45~58重量份,烯烃嵌段共聚物10~18重量份,热塑弹性体19~30重量份,硬脂酸0.38~0.45重量份,三元乙丙橡胶10~12重量份,硬脂酸锌0.48~0.58重量份,氧化锌0.9~1.3重量份,发泡剂1.8~2.25重量份,滑石粉3.5~4.5重量份,交联剂0.75~0.88重量份。该发明通过eva配方的优化改进,采用热塑性弹性体和烯烃嵌段共聚物与乙烯醋酸乙烯共聚物配合,使化学发泡产品达到70%及以上的回弹性能,但化学发泡存在因发泡剂残留以及副反应带来的异味及潜在的物质安全等问题,不利于环境保护。

技术实现思路

1、本发明的目的在于提供一种eva物理发泡复合材料及其制备方法,不使用发泡剂,解决了因发泡剂残留以及副反应带来的异味及潜在的物质安全问题。

2、本发明的目的还在于提供一种鞋底,由该eva物理发泡复合材料制成,能够满足运动鞋底的性能要求,给消费者带来舒适的穿着体验。

3、为了达成上述目的,本发明的解决方案是:

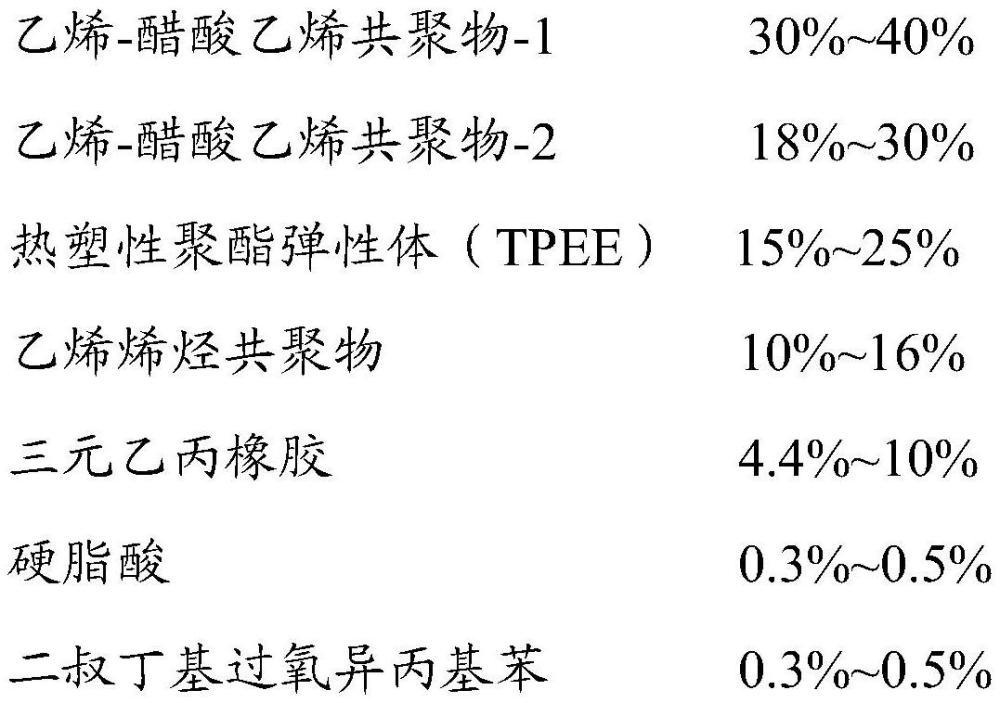

4、一种eva物理发泡复合材料,按质量百分比,包括如下原料:

5、

6、所述乙烯-醋酸乙烯共聚物-1的va含量为33%,熔融指数为10±1g/10min;所述乙烯-醋酸乙烯共聚物-2的va含量为18%,熔融指数为2±0.5g/10min。

7、所述热塑性聚酯弹性体的软化点≤150℃。

8、所述乙烯烯烃共聚物为乙烯丁烯共聚物或者乙烯辛烯共聚物,所述乙烯烯烃共聚物的硬度为60~80a。

9、一种eva物理发泡复合材料的制备方法,包括以下步骤:

10、步骤1、按照配方比例,先将15%~25% tpee和30%~40%乙烯-醋酸乙烯共聚物-1混合,采用双螺杆造粒机进行造粒,得到tpee粒料;

11、步骤2、然后将18%~30%乙烯-醋酸乙烯共聚物-2、10%~16%乙烯烯烃共聚物、4.4%~10%三元乙丙橡胶和0.3%~0.5%硬脂酸混合后,倒入密炼机中进行第一阶段密炼,使物料混合均匀,待温度达到110~115℃时,加入0.3%~0.5%二叔丁基过氧异丙基苯,进行第二阶段密炼,待温度升高到120~125℃时,得密炼好的混合料;

12、步骤3、然后将步骤2得到的密炼好的混合料在滚轮机上打薄再打厚,均匀分散,然后造粒得长度为3~5mm的粒料;

13、步骤4、然后将经过自然静止24~48h后的料粒,按设定的参数经电脑数控注塑机注入鞋模中,高温交联成型,自然冷却后得未发泡的冷胚;

14、步骤5、然后将未发泡的冷胚放入高压釜内进行氮气发泡,并依据材料本身、需求的发泡倍率调整发泡时间、压力、温度,发泡完成后,泄压后取出发泡粗胚,粗胚经过定型、自然冷却,得到eva物理发泡复合材料。

15、步骤2中,所述第一阶段密炼的时间为6~8min,翻料次数为3~5次;所述第二阶段密炼的时间为3~5min,翻料次数为2~3次。

16、步骤3中,所述打薄再打厚的过程为在滚轮机上打薄2遍,再打厚2遍;所述打薄的出片厚度为1~2mm;所述打厚的出片厚度为3~5mm;所述滚轮机的温度控制在55~65℃;

17、步骤4中,所述鞋模的温度为170~178℃,所述高温交联成型的时间为300~350s。

18、步骤5中,所述氮气发泡的倍率控制在190%~200%,所述氮气发泡的温度为115~130℃,所述氮气发泡的压力为18~25mpa,所述氮气发泡的时间为90~120min。

19、一种鞋底,由该eva物理发泡复合材料经过模压定型制成,所述模压定型的条件为:模具温度为167~173℃,加热的时间为420~480s,冷却时间为420~480s,依据型体龙骨厚度调整加热、冷却时间。

20、采用上述技术方案后,本发明一种eva物理发泡复合材料,在保有eva发泡材料基础性能的同时,产品的回弹性能达70%以上,突破市面上同类产品回弹性能的上限且产品的抗压缩性能优异,而且材料密度低于0.15g/cm3,在轻质上达到业界顶尖水准。由该eva物理发泡复合材料制成的鞋底,能够满足运动鞋底的性能要求,给消费者带来舒适的穿着体验。

21、更重要的是,本发明一种eva物理发泡复合材料及其制备方法,不使用发泡剂,解决了因发泡剂残留以及副反应带来的异味及潜在的物质安全问题。

技术特征:

1.一种eva物理发泡复合材料,其特征在于:按质量百分比,包括如下原料:

2.根据权利要求1所述的一种eva物理发泡复合材料,其特征在于:所述tpee的软化点≤150℃。

3.根据权利要求1所述的一种eva物理发泡复合材料,其特征在于:所述乙烯烯烃共聚物为乙烯丁烯共聚物或者乙烯辛烯共聚物,所述乙烯烯烃共聚物的硬度为60~80a。

4.制备如权利要求1所述的一种eva物理发泡复合材料的制备方法,其特征在于:包括以下步骤:

5.根据权利要求4所述的一种eva物理发泡复合材料的制备方法,其特征在于:步骤2中,所述第一阶段密炼的时间为6~8min,翻料次数为3~5次;所述第二阶段密炼的时间为3~5min,翻料次数为2~3次。

6.根据权利要求4所述的一种eva物理发泡复合材料的制备方法,其特征在于:步骤3中,所述打薄再打厚的过程为在滚轮机上打薄2遍,再打厚2遍;所述打薄的出片厚度为1~2mm;所述打厚的出片厚度为3~5mm;所述滚轮机的温度控制在55~65℃。

7.根据权利要求4所述的一种eva物理发泡复合材料的制备方法,其特征在于:步骤4中,所述鞋模的温度为170~178℃,所述高温交联成型的时间为300~350s。

8.根据权利要求4所述的一种eva物理发泡复合材料的制备方法,其特征在于:步骤5中,所述氮气发泡的倍率控制在190%~200%,所述氮气发泡的温度为115~130℃,所述氮气发泡的压力为18~25mpa,所述氮气发泡的时间为90~120min。

9.一种鞋底,由权利要求1所述的一种eva物理发泡复合材料经过模压定型制成,其特征在于:所述模压定型的条件为:模具温度为167~173℃,加热的时间为420~480s,冷却时间为420~480s,依据型体龙骨厚度调整加热、冷却时间。

技术总结

本发明公开一种EVA物理发泡复合材料,包括如下原料:30%~40%乙烯‑醋酸乙烯共聚物‑1、18%~30%乙烯‑醋酸乙烯共聚物‑2、15%~25%TPEE、10%~16%乙烯烯烃共聚物、4.4%~10%三元乙丙橡胶、0.3%~0.5%硬脂酸以及0.3%~0.5%二叔丁基过氧异丙基苯。原料中不使用发泡剂,解决了因发泡剂残留以及副反应带来的异味及潜在的物质安全问题。本发明还公开了上述EVA物理发泡复合材料的制备方法及由上述EVA物理发泡复合材料制成的鞋底。

技术研发人员:林敏清,林祥伟,陈永华,马成,余宏明,朱紫阳

受保护的技术使用者:特步(中国)有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!