聚酰亚胺薄膜及其成型方法、柔性覆铜板与流程

本发明涉及一种聚酰亚胺薄膜及其成型方法、柔性覆铜板。

背景技术:

1、聚酰亚胺薄膜具有高模量、低收缩、高强度、低吸水率、耐水解、耐辐射、无毒、优异的绝缘性及耐热氧化稳定性,是一种新型的耐高温有机聚合物薄膜。聚酰亚胺薄膜不但用于电力电器绝缘,也是微电子制造与封装的关键性材料。

2、例如,专利cn102161771b中告知,在聚酰亚胺薄膜的制膜工艺中,首先将前驱体高分子溶液流延至支撑物(镜面钢带、无端带或玻璃板等)上,将涂覆的液膜干燥、剥离得到具有自支撑性的凝胶膜,然后高温热处理后,得到聚酰亚胺薄膜。

3、然而,聚酰亚胺薄膜用于挠性线路行业时,使用过程必然经历涂胶工艺,聚酰亚胺若出现卷曲翘曲问题,将影响聚酰亚胺薄膜与铜箔贴合。所以寻求制造工艺中翘曲、卷曲小的聚酰亚胺薄膜相当重要。以往,关于聚酰亚胺薄膜的翘曲、卷曲,大多根据聚酰亚胺薄膜的线热膨胀系数(cte)来判断,从而进行了低cte聚酰亚胺结构的设计。

4、中国专利文献cn109575283a中,为制备一种多层聚酰亚胺薄膜,通过控制靠近支撑基材侧的第一层聚酰亚胺膜的线性热膨胀系数(cte),可抑制多层的聚酰亚胺膜翘曲。该方案为降低cte引入的成本较高的单体联苯四甲酸二酐,整个生产工艺发生大幅改变,同时原料成本也显著增加,而且多层薄膜生产设备价格高昂。

5、在专利申请jp2006168222a中,研究聚酰亚胺前体膜的宽度方向上以均匀的温度进行干燥,减少薄膜因溶剂挥发和酰亚胺化差异,造成的薄膜出现的细微变形。该方案仅研究了沿宽度方向均匀温度,减少薄膜的翘曲,且研究仅适用于热法制模过程。

技术实现思路

1、本发明所要解决的技术问题是克服了现有技术中聚酰亚胺薄膜的翘曲问题,从而提供了一种聚酰亚胺薄膜及其成型方法、柔性覆铜板。该成型方法制得的聚酰亚胺薄膜在不影响力学性能和热膨胀系数情况下,具有更低的翘曲度。

2、发明人在实践中发现,聚酰亚胺薄膜成型时,是将聚酰胺酸溶液中加入脱水剂和催化剂,流延至支撑体,经热处理后,得到聚酰亚胺薄膜。然而,流延下来的液膜,在空气侧受到气流影响,会挥发一部分溶剂、脱水剂和催化剂,使支撑体侧脱水剂和催化剂浓度高于空气侧,进而导致两侧的酰亚胺化速率有差异,最终造成聚酰亚胺薄膜翘曲。现有技术中,虽然已经有能够抑制酰亚胺化速率的反应抑制剂,但往往倾向于直接投加在制备聚酰亚胺薄膜的前驱体溶液中,对于聚酰亚胺薄膜翘曲的问题仅能产生极为有限的改进效果。

3、基于以上发现,本发明通过以下技术方案解决上述技术问题:

4、第一方面,本发明提供了一种聚酰亚胺薄膜的成型方法,包括以下步骤:

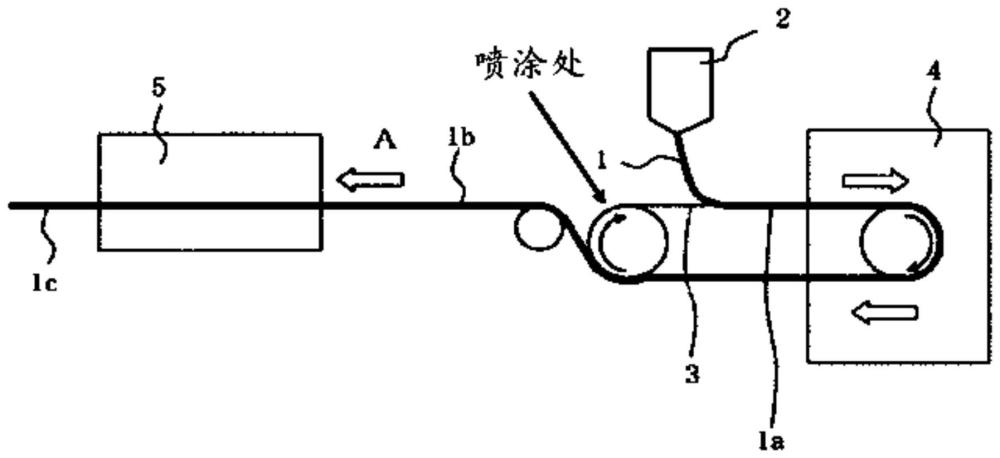

5、s1.在支撑物上预铺设抑制剂溶液;

6、s2.将前驱体溶液流延至预铺有设抑制剂的支撑物上,形成液膜;所述前驱体溶液中包括聚酰胺酸和固化剂;

7、s3.将所述液膜加热、剥离,制得凝胶膜;

8、s4.将所述凝胶膜酰亚胺化。

9、本发明中,所述支撑物的材质、预铺设工艺以及抑制剂种类均可为本领域常规选择。

10、本发明中,所述支撑物可选择不锈钢带。

11、本发明中,所述预铺设过程以及所述流延过程中,为保证所述抑制剂溶液均匀预铺设至所述支撑物上以及所述前驱体溶液均匀流延至预铺设有抑制剂的支撑物上,所述支撑物一般进行均速移动。所述支撑物的移动线速度,俗称车速,可为本领域常规选择,例如为1m/min左右。

12、本发明中,所述预铺设过程中,所述抑制剂溶液较佳地进行充分雾化,所述支撑物表面无肉眼可见的液滴。

13、本发明中,所述预铺设的手段可为本领域常规手段,例如喷涂、摸涂或滚涂等方式。

14、其中,采用喷涂方式时,可控制喷涂速率约为10g/min。

15、其中,采用喷涂方式时,为了满足喷涂的抑制剂溶液尽可能充分雾化,在所述支撑物表面无肉眼可见的液滴,作为优选,喷涂的设备可使用孔径小于0.1mm的喷头,或者直接使用超声雾化装置作为喷涂的设备。

16、本发明中,为了使抑制剂溶液充分起到作用,基于常识,应当使所述抑制剂溶液的预铺设面积与所述液膜的面积相匹配,例如,所述抑制剂溶液的预铺设面积略大,或者至少与所述液膜的面积相等。

17、本发明中,所述抑制剂溶液的制备方法可为本领域常规手段,例如,将抑制剂溶于溶剂a中。

18、其中,所述溶剂a可为本领域常规能溶解抑制剂的有机溶剂,较佳地为醇类溶剂,例如乙醇。

19、本发明中,所述的抑制剂可为如下结构i或ii所示化合物:

20、

21、其中,结构i或ii中的r1、r2、r3可独立地为氢、烷基、苯基或苯胺基。

22、结构i或ii的r1、r2、r3中,所述烷基,较佳地为c1-c3的烷基,比如甲基或乙基。

23、结构i中,较佳地,r2为氢或烷基,r1、r3为烷基。r1、r2或r3中的烷基可为c1-c3的烷基,比如甲基。

24、结构ii中,较佳地,r2为氢,r1、r3为烷基。r1、r3中的烷基可为c1-c3的烷基,比如甲基或乙基。

25、本发明中,所述抑制剂较佳地为乙酰丙酮乙酰乙酸甲酯和2-甲基乙酰乙酸乙酯中的一种或多种,例如乙酰丙酮、乙酰乙酸甲酯或2-甲基乙酰乙酸乙酯。

26、本发明中,所述抑制剂溶液的浓度可为10-60wt%,例如10wt%、20wt%、30wt%、35wt%、45wt%或50wt%,较佳地为30-50wt%。

27、本发明一优选实施例中,所述抑制剂溶液中,抑制剂为乙酰丙酮,抑制剂溶液的浓度可为10-50wt%,较佳地为30-45wt%,例如40wt%或45wt%。

28、本发明一优选实施例中,所述抑制剂溶液中,抑制剂为乙酰乙酸甲酯,抑制剂溶液的浓度可为40-60wt%,较佳地为40-50wt%。

29、本发明一优选实施例中,所述抑制剂溶液中,抑制剂为2-甲基乙酰乙酸乙酯,抑制剂溶液的浓度可为30-50wt%,例如40wt%。

30、本发明中,所述前驱体溶液的制备方法可为本领域的常规选择,其可包括下述步骤:将聚酰胺酸溶液和固化剂溶液混合。

31、其中,所述混合的操作可在本领域常规的混合器中进行,以便所述前驱体溶液从流延所用设备的t型模头挤出。

32、其中,所述聚酰胺酸溶液的原料可包括二胺单体和二酐单体,例如摩尔比1:1的二胺单体和二酐单体,所述聚酰胺酸溶液的制备方法可包括下述步骤:在惰性气氛下,将二胺单体、二酐单体和溶剂b混合反应。

33、所述惰性气氛可为本领域常规不参与体系反应的气体形成的气氛,例如氮气气氛或其他常规惰性气氛。

34、所述混合反应的温度可为-20-50℃,较佳地为-10-30℃,更佳地为0-30℃,例如20℃或30℃。

35、所述混合反应的时间可为2-3h。

36、所述二胺单体可为4,4'-二氨基二苯醚、1,3-双(4-氨苯氧基)苯、4,4'-二氨基二苯甲烷、对苯二胺、间苯二胺、2,2-双[4-(4-氨基苯氧基)苯基]丙烷、1,4-双(4-氨基苯氧基)苯、4,4'-二氨基-2,2'-二甲基联苯、3,4'-二氨基二苯醚、4-氨基苯甲酸4-氨基苯酯和4,4'-二氨基苯酰替苯胺中的一种或多种,例如4,4'-二氨基二苯醚和对苯二胺的混合物。

37、本发明一优选实施例中,所述二胺单体为4,4'-二氨基二苯醚和对苯二胺的混合物时,4,4'-二氨基二苯醚和对苯二胺的摩尔比可为(2-3.2):1,例如2.33:1或3:1。

38、所述二酐单体可为均苯四甲酸二酐、3,3',4,4'-联苯基四甲酸二酐、2,2',3,3'-联苯基四甲酸二酐、3,3',4,4'-二苯甲酮四甲酸二酐、4,4'-联苯醚四甲酸二酐、对亚甲基双苯偏三酸酯二酐、双酚a二醚二酐和1,4,5,8-萘四酸酐中的一种或多种,例如,均苯四甲酸二酐,或联苯四甲酸二酐和均苯四甲酸二酐的混合物。

39、本发明一优选实施例中,所述二酐单体为联苯四甲酸二酐和均苯四甲酸二酐的混合物时,联苯四甲酸二酐和均苯四甲酸二酐的摩尔比可为1:(2.8-3.2),例如1:3。

40、所述溶剂b可为本领域常规能够溶解二胺单体、二酐单体的有机溶剂,例如n,n-二甲基甲酰胺、n,n-二甲基乙酰胺和n-甲基-2-吡咯烷酮中的一种或多种。

41、其中,所述聚酰胺酸溶液的固含量可为本领域常规数值,可为5-50wt%,较佳地为10-30wt%,更佳地为18-19wt%,例如18.5wt%左右。固含量含义为:乳液或涂料在规定条件下烘干后剩余部分占烘干前总量的质量百分数。

42、其中,所述聚酰胺酸溶液的动力粘度可为2000-3000泊,例如2500泊。

43、其中,所述固化剂溶液的原料可包括脱水剂和催化剂,所述固化剂溶液的制备方法可包括下述步骤:将脱水剂、催化剂和溶剂c混合。

44、所述脱水剂可为本领域常规脂肪族酸酐,例如乙酸酐、丙酸酐和丁酸酐中的一种或多种。

45、所述催化剂可为本领域常规杂环式叔胺,例如喹啉、异喹啉、4-甲基吡啶、3-甲基吡啶和吡啶中的一种或多种。

46、所述溶剂c可为本领域常规能够溶解分散脱水剂、催化剂的有机溶剂,例如n,n-二甲基甲酰胺、n,n-二甲基乙酰胺和n-甲基-2-吡咯烷酮中的一种或多种。

47、所述固化剂溶液中脱水剂和催化剂的总浓度可为20-70wt%,较佳地为40-60wt%,例如50wt%。

48、所述脱水剂与所述聚酰胺酸溶液中酰胺酸的摩尔比可为(1.0-5.0):1.0,较佳地为(1.5-3.0):1.0;例如2.0:1.0。

49、所述催化剂与所述聚酰胺酸溶液中酰胺酸的摩尔比可为(0.1-2.0):1.0,较佳地为(0.1-0.8):1.0;更佳地为(0.2-0.6):1.0。

50、其中,所述固化剂溶液相对于所述聚酰胺酸溶液的用量可为30-60wt%,较佳地为35-55wt%。

51、本发明中所述抑制剂溶液中的抑制剂与所述聚酰胺酸的用量比可为(0.09-0.54):1,较佳地为(0.27-0.405):1,例如0.09:1、0.18:1、0.27:1、0.315:1、0.36:1、0.405:1、0.45:1或0.54:1。

52、本发明一优选实施例中,所述抑制剂为乙酰丙酮,所述抑制剂溶液中的抑制剂与所述聚酰胺酸的质量比可为(0.09-0.45):1,例如0.18:1、0.27:1、0.315:1、0.36:1、0.405:1或0.45:1。

53、本发明一优选实施例中,所述抑制剂为乙酰乙酸甲酯,所述抑制剂溶液中的抑制剂与所述聚酰胺酸的质量比可为(0.36-0.54):1,例如0.36:1、0.45:1或0.54:1。

54、本发明一优选实施例中,所述抑制剂为2-甲基乙酰乙酸乙酯,所述抑制剂溶液中的抑制剂与所述聚酰胺酸的质量比可为(0.27-0.45):1,例如0.36:1。

55、本发明中,所述加热、所述剥离、所述酰亚胺化的操作和条件均可为本领域常规选择。

56、本发明中,所述加热的温度可为80-160℃,较佳地为90-140℃,例如120℃。

57、本发明中,所述加热的时间可为180-700s,例如350s。

58、本发明中,所述酰亚胺化的温度可为450℃及以下。

59、本发明中,所述酰亚胺化的时间可为15-250s。

60、第二方面,本发明还提供了一种聚酰亚胺薄膜,其由如上所述的成型方法制得。

61、本发明中,所述聚酰亚胺薄膜的拉伸强度可不小于240mpa,例如243.6mpa、248.9mpa、249.9mpa、250.4mpa、251.0mpa、251.1mpa、252.7mpa、253.6mpa、255.7mpa或309.5mpa。

62、本发明中,所述聚酰亚胺薄膜的拉伸弹性模量可不小于3.70gpa,例如3.75gpa、3.79gpa、3.80gpa、3.81gpa、3.82gpa、3.83gpa或5.54gpa。

63、本发明中,所述聚酰亚胺薄膜的断裂伸长率可不小于39.0%,较佳地不小于70.0%,例如39.1%、70.3%、70.5%、71.1%、71.5%、71.8%、74.8%或75.5%。

64、本发明中,所述聚酰亚胺薄膜的cte可不大于18ppm/k,较佳地不大于17ppm/k,例如18ppm/k、17ppm/k或15ppm/k。

65、本发明中,所述聚酰亚胺薄膜的膜翘曲的绝对值可不大于2.0mm,较佳地不大于1.5mm,更佳地不大于1.2mm,具体地不大于0.7mm,更具体地不大于0.3mm,例如1.9mm、1.7mm、1.1mm、0.7mm、0.6mm、0.2mm、0.1mm、0、-0.3mm、-0.4mm或-0.5mm。

66、第三方面,本发明还提供了一种柔性覆铜板,其包括如上所述的聚酰亚胺薄膜。

67、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

68、本发明所用试剂和原料均市售可得。

69、本发明的积极进步效果在于:

70、(1)本发明在聚酰亚胺薄膜程成型过程中,在支撑物上预铺设抑制剂溶液,平衡聚酰亚胺前驱体在支撑物侧与空气侧亚胺化速率,减少薄膜内部应力,从而得到高平整性聚酰亚胺薄膜;

71、(2)本发明制得的聚酰亚胺薄膜,在不影响力学性能情况下,具有更低的翘曲度。本发明一优选实施例中,聚酰亚胺薄膜的拉伸强度可不小于240mpa、拉伸弹性模量可不小于3.70gpa、断裂伸长率可不小于39.0%、cte可不大于18ppm/k,膜翘曲的绝对值可不大于2.0mm,例如为0。

- 还没有人留言评论。精彩留言会获得点赞!