一种聚羧酸降粘剂及其制备方法和应用与流程

本发明属于混凝土外加剂,具体涉及一种聚羧酸降粘剂及其制备方法和应用。

背景技术:

1、超高性能混凝土的主要原材料是胶凝材料、硅灰、聚羧酸降粘剂、细骨料和钢纤维,基于颗粒紧密堆积理论配制成超高性能混凝土,各组分间相互填充,在极低的水胶比条件下,极大程度地降低了孔隙尺寸和孔隙率,同时掺入的硅灰等矿物掺合料均为活性成分可与氢氧化钙形成水化硅酸钙,使得混凝土内部达到极高的密实度,具有超高强度、高耐久性、优异的延展性、优良的耐磨性、优秀的抗腐蚀性和抗化学侵蚀性。因此,超高性能混凝土在钢桥面铺装、钢混组合梁、装配式桥梁预制连接、建筑幕墙、装配式建筑、维修加固以及抗冲磨等领域,应用潜力巨大,具有普通混凝土无法达到的社会经济和环境效益。

2、硅灰作为超高混凝土中最难被分散的组分,普通聚羧酸降粘剂对硅灰分散效果不佳。并且超高性能混凝土水胶比极低,造成了聚羧酸降粘剂用量显著提高,但实际吸附率偏低,浆体颗粒水膜层厚度减小以及孔隙液降粘剂残留增多,从而导致超高性能混凝土浆体黏度大且随着聚羧酸降粘剂用量的增加逐渐增大。浆体黏度越大,在搅拌过程中钢纤维越容易分散不均,需要大型的专业搅拌设备。而这些对于现场浇筑的施工条件来说很难达到,因此超高性能混凝土大多需要在工厂提前制备完成预制件。

3、目前市面上工业应用的超高性能混凝土预制件水胶比多≥0.18,受水胶比限制,超高性能混凝土的强度及与此相关联的耐久性等性能并不能满足某些特定工程的需求。如若能开发一种适用于更低水胶比的降粘剂,在不增加掺量的前提下即能制备出工作性能优良的超高性能混凝土。由于水胶比进一步降低,不仅可以大幅度提升超高性能混凝土的密实性和强度,还能显著增强其防腐耐磨等性能,能极大程度的扩展其应用领域,发挥更加强大的作用。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术存在的不足,提供一种聚羧酸降粘剂及其制备方法和应用,通过分子结构设计,合成含有磷酸基团和有机硅烷基团的微交联型聚羧酸降粘剂,能够在小掺量条件下有效降低超高性能混凝土的粘度,并能适用于水胶比≤0.14的超高性能混凝土。

2、为解决本发明所提出的技术问题,本发明提供一种聚羧酸降粘剂的制备方法,包括以下步骤:

3、1)在搅拌条件下,先将不饱和醇或酯与阻聚剂混合,然后加入五氧化二磷,升温后保温反应,反应结束冷却至室温,得到不饱和磷酸酯混合物;

4、2)取还原剂、链转移剂ⅰ和水混合,得到溶液a;取不饱和酸或酯,与有机硅烷单体和水混合,得到溶液b;取交联剂和水混合,得到溶液c;

5、3)将不饱和磷酸酯混合物、不饱和聚氧乙烯醚、不饱和小单体、链转移剂ⅱ和水混合,升温至一段温度,搅拌至完全溶解,得到溶液d;

6、4)维持一段温度和搅拌条件,向溶液d中加入引发剂,搅拌后,开始滴加溶液a和溶液b,溶液a滴加完毕后,升温至二段温度,开始滴加溶液c,溶液b和溶液c都滴加完毕后,保温熟化;

7、5)熟化结束后,加水调节固含量,得到聚羧酸降粘剂。

8、上述方案中,所述不饱和醇或酯为异戊烯醇、甲基烯丙醇、甲基丙烯酸羟丙酯、丙烯酸羟乙酯、丙烯酸羟丙酯中的一种或几种;优选异戊烯醇。

9、上述方案中,所述阻聚剂为对苯二酚、对羟基苯甲醚、吩噻嗪中的一种或几种;优选对苯二酚。

10、上述方案中,步骤1)中,不饱和醇或酯、阻聚剂、五氧化二磷的物质的量的比为(1.5~2.4):(0.0005~0.001):1。

11、上述方案中,步骤1)中,升温前温度控制在25℃以下。

12、上述方案中,步骤1)中,升温温度为60~70℃,保温时间2~3h。

13、上述方案中,步骤1)得到的不饱和磷酸酯混合物为不饱和磷酸单酯和双酯的混合物,其中以不饱和磷酸单酯为主要产物。

14、进一步地,所述不饱和磷酸单酯和双酯的分子结构式为:

15、不饱和磷酸单酯:不饱和磷酸双酯:

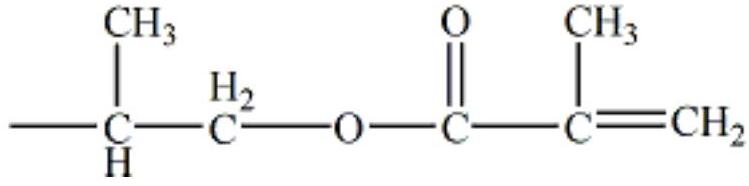

16、式中,r选自

17、中的一种。

18、上述方案中,所述还原剂为吊白块、改性吊白块、抗坏血酸、亚硫酸氢钠、硫酸亚铁的一种或几种;优选吊白块。

19、上述方案中,所述链转移剂ⅰ为巯基丙酸、巯基乙酸、巯基乙醇中的一种或几种;优选巯基乙酸。

20、上述方案中,所述溶液a中各原料的质量份数分别为:还原剂1~3.5份,链转移剂ⅰ15~22.2份,水60份。

21、上述方案中,所述不饱和酸或酯为丙烯酸、甲基丙烯酸、丙烯酸丁酯、丙烯酸羟乙酯中的一种或几种;优选甲基丙烯酸。

22、上述方案中,所述有机硅烷单体为γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、乙烯基三乙氧基硅烷中的一种或几种;优选乙烯基三乙氧基硅烷。

23、上述方案中,所述溶液b中各原料的质量份数分别为:不饱和酸或酯50~60份,有机硅烷单体17.5~24份,水80份。

24、上述方案中,所述交联剂为乙二醇二甲基丙烯酸酯、聚乙二醇二丙烯酸酯中的一种或几种;优选聚乙二醇二丙烯酸酯。

25、进一步地,聚乙二醇二丙烯酸酯的分子量为200~600。

26、上述方案中,所述溶液c中各原料的质量份数分别为:交联剂8~16份,水24.3份。

27、上述方案中,所述不饱和聚氧乙烯醚为甲基烯丙醇聚氧乙烯醚(hpeg)、异戊烯醇聚氧乙烯醚(tpeg)、4-羟丁基乙烯基醚(vpeg)、乙二醇单乙烯基聚乙二醇醚(epeg)中的一种或几种;优选甲基烯丙醇聚氧乙烯醚。

28、上述方案中,所述不饱和聚氧乙烯醚的分子量为1000~2400。

29、上述方案中,所述不饱和小单体为对苯乙烯磺酸钠、n,n-二甲基丙烯酰胺、富马酸、丙烯酰胺、丙烯酰氧乙基三甲基氯化铵、甲基丙烯酸二甲胺乙酯中的一种或几种;优选丙烯酰胺。

30、上述方案中,所述链转移剂ⅱ为甲基丙烯磺酸钠、烯丙基磺酸钠、2-丙烯酰胺基-2-甲基丙烯磺酸钠、次磷酸钠中的一种或几种;优选次磷酸钠。

31、上述方案中,所述一段温度为35~45℃。

32、上述方案中,所述引发剂为双氧水、过硫酸铵、过硫酸钾、过硫酸氢钾、过硫酸钠中的一种或几种;优选双氧水。

33、上述方案中,步骤3)至步骤4)中,各原料的质量份数分别为:不饱和磷酸酯混合物10~23份、不饱和聚氧乙烯醚320~340份、不饱和小单体18~38份、链转移剂ⅱ8~24份、引发剂13~23份、水300份。

34、上述方案中,所述引发剂加入后搅拌5~10min,再开始滴加溶液a和溶液b。

35、上述方案中,所述溶液a在1.5~2h滴加完毕。

36、上述方案中,所述溶液a滴加完毕时,形成的中间产物的数均分子量mn为10000~14000,多分散系数pid为1.35~1.5。

37、上述方案中,所述二段温度为60~70℃。

38、上述方案中,所述溶液b在2~2.5h滴加完毕。

39、上述方案中,所述溶液c在0.5~1h滴加完毕。

40、上述方案中,所述熟化时间为0.5~1h。

41、上述方案中,所述聚羧酸降粘剂的固含量为40~45%。

42、上述方案中,所述聚羧酸降粘剂的数均分子量mn为16000~20000,多分散系数pid为1.2~1.3。

43、本发明还提供一种聚羧酸降粘剂,它是按照上述方法制备得到的。

44、本发明还提供一种聚羧酸降粘剂在超高性能混凝土中的应用,应用方法为:在超高性能混凝土混料过程中,将聚羧酸降粘剂与水一起加入搅拌。

45、上述方案中,所述聚羧酸降粘剂的折固掺量为超高性能混凝土胶凝材料总质量的5~8‰。

46、上述方案中,所述超高性能混凝土的水胶比为0.13~0.14。

47、与现有技术相比,本发明的有益效果为:

48、本发明通过分子结构设计,合成含有磷酸基团和有机硅烷基团的微交联型聚羧酸降粘剂,能够在小掺量条件下有效降低超高性能混凝土的粘度,并能适用于水胶比≤0.14的超高性能混凝土。具体为:

49、1)将含有不饱和双键并带有强电负性磷酸基团的物质接枝到主链上,提高聚羧酸降粘剂分子对水泥和硅灰的吸附能力,减少孔隙液中聚羧酸降粘剂的残余量,降低超高性能混凝土粘度;

50、2)将含有不饱和双键的有机硅烷接枝到主链中,侧链上的硅氧烷基团易发生水解反应产生硅羟基,与硅灰表面的硅羟基发生化学键合,由于化学键合的强度远高于一般聚羧酸降粘剂的静电吸附,能够大幅提高聚羧酸降粘剂在硅灰表面的吸附量,明显改善对水泥-硅灰浆体分散作用;

51、3)控制聚羧酸降粘剂侧链长度,选用分子量1000~2400的不饱和聚氧乙烯醚,使其在水泥表面的水膜层厚度更薄,以便释放出更多自由水用于浆体流动;

52、4)控制降粘剂分子量,使数均分子量保持在20000以下,降粘剂分子量总体较小,在浆体中更易舒展,可以增加聚羧酸降粘剂在浆体中的自由度。另外,引入双键对称结构的交联单体,将一部分因分子量太小和可发生静电吸附作用的基团太少而不足以吸附在水泥表面上的小分子降粘剂,通过交联剂作用被两两桥接在一起,制备成小分子微交联型结构的聚羧酸降粘剂,形成一个新的有效小分子,增强了其静电吸附能力,同时增大了其空间位阻作用,添加到超高性能混凝土中可以改善其和易性,并提高了无效小分子的利用率。

- 还没有人留言评论。精彩留言会获得点赞!