聚碳酸酯-聚有机硅氧烷共聚物、制造方法及包含该共聚物的树脂组合物与流程

本发明涉及一种共聚物,尤其涉及一种聚碳酸酯-聚有机硅氧烷共聚物、制造方法及包含该共聚物的树脂组合物,属于高分子材料。

背景技术:

1、聚碳酸酯(pc)是分子链中含有碳酸酯键的高分子聚合物,具有优异的力学性能、耐热性能、冲击韧性、电绝缘性和透光性,耐蠕变和吸水率低、尺寸稳定性好,介电性能优良等,广泛的应用于汽车、电子设备、建筑、办公用品、光盘、运动器材、医疗保健、计算机、航空航天等领域。然而,普通的芳香族聚碳酸酯材料也存在一定的缺陷,例如耐溶剂性能较差,触碰溶剂后易出现应力开裂,低温下的冲击性能较差,限制了材料在低温场所的应用等。为了拓宽其应用领域,需对其进行改性。

2、目前对聚碳酸酯改性的方法主要有两种,一种是通过物理共混改性制备聚碳酸酯复合材料,例如:通过加入硅系改性剂及以共混的方式提高聚碳酸酯低温抗冲击强度;通过与pbt形成合金,提升聚碳酸酯材料的耐化学性能等。但是物理共混改性对聚碳酸酯树脂性能的提升是有限度的,并且会牺牲部分性能。另一种改性是化学共聚改性,即从基因上在聚碳酸酯分子链中引入功能性基团,改善聚碳酸酯树脂的性能,应用最多的且商业化的产品就是硅氧烷共聚碳酸酯,即在pc分子链中引入了聚二甲基硅氧烷链段,相比通用级pc,硅共聚pc具有优异的低温抗冲击性能、耐化学性能以及耐老化性能等。

3、目前对硅共聚pc的专利报道非常多,中国专利cn201080055804.1提出一种硅氧烷共聚碳酸酯,硅氧烷含量在1~30%,共聚物的粘均分子量为13000~26000,包含该共聚物的树脂组合物在低温下的冲击性能还需要进一步提升;中国专利cn201710159031.5公开一种耐低温非透明高抗冲无规共聚碳酸酯及其制备方法,所述的制备方法是一步法加入聚硅氧烷单体,此方法制备的聚合物容易出现起皮的问题;中国专利cn 201080029663.6提出聚有机硅氧烷-聚碳酸酯共聚物中聚二有机硅氧烷相区的平均尺寸为5~40nm、标准化分散为30%以下时,具有很好的透光性,但是共聚物的低温抗冲击性能和耐化学性能较差。

4、综上,需要在现有技术的基础上,进一步提升聚碳酸酯-聚硅氧烷共聚物的性能。

技术实现思路

1、为了解决以上技术问题,本发明提出一种聚碳酸酯-聚有机硅氧烷共聚物,以改善包含聚碳酸酯-聚有机硅氧烷共聚物的聚碳酸酯树脂组合物的耐化学性能、低温抗冲击性能以及耐老化性能。

2、本发明人对聚碳酸酯-聚有机硅氧烷共聚物的硅氧烷链段的结构与性能进行了综合研究,结果发现,在聚碳酸酯-聚有机硅氧烷共聚物的分子量以及聚有机硅氧烷含量一定的情况下,制备聚碳酸酯-聚有机硅氧烷共聚物过程中,聚碳酸酯-聚有机硅氧烷低聚物中间体满足特定参数时(即当聚碳酸酯-聚有机硅氧烷反应中间体重均分子量为8000~15000g/mol时,满足以下条件:r值≤2000,r值定义为,在uv-gpc测试中,聚碳酸酯-聚硅氧烷中间体在288-300nm范围内任一波长处的分子量分布峰面积s1与在254-266nm范围内任一波长处的分子量分布峰面积s2的比值的10000倍;以及,有效因子γ值需满足γ≥20,γ值定义为,反应体系中,反应中间体酰氯基团的摩尔数与聚有机硅氧烷链段酚羟基基团的摩尔数之比),包含该共聚物的树脂组合物具有突出的低温抗冲击性能、耐化学性能、耐老化性能。

3、基于以上研究,为实现上述目的,本发明所采用的技术方案如下:

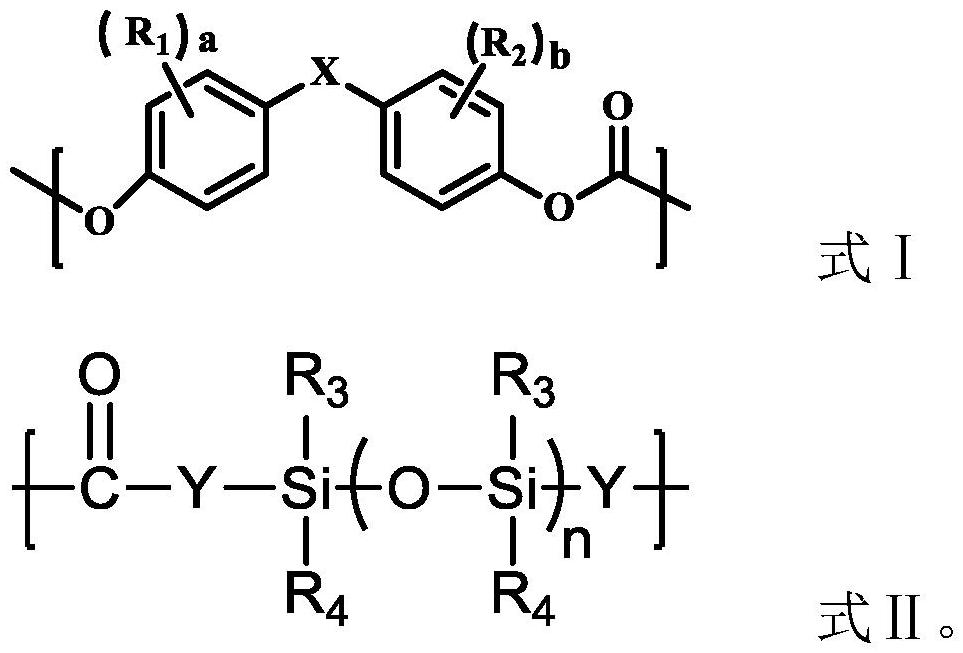

4、一种聚碳酸酯-聚有机硅氧烷共聚物,包括式ⅰ所示的聚碳酸酯链段和式ⅱ所示的聚硅氧烷链段,并具有如下结构特征:所述聚碳酸酯-聚有机硅氧烷共聚物制备过程中,当聚碳酸酯-聚有机硅氧烷反应中间体重均分子量为8000~15000g/mol时,满足以下条件:

5、(1)r值≤2000,r值定义为,在uv-gpc测试中,聚碳酸酯-聚硅氧烷中间体在288-300nm范围内任一波长处的分子量分布峰面积s1与在254-266nm范围内任一波长处的分子量分布峰面积s2的比值的10000倍;以及,

6、(2)有效因子γ值≥20,γ值定义为,反应体系中,反应中间体酰氯基团的摩尔数与聚有机硅氧烷链段酚羟基基团的摩尔数之比;

7、

8、上式中,r1和r2分别独立地表示氢、卤素、碳数1-20的烷基、碳数4-20的环烷基或碳数6-20的芳基;

9、a和b独立地表示0-4的整数;

10、x存在或不存在,当存在时表示醚基、羰基、硫醚基、砜基、亚砜基、碳数1-20的亚烷基、碳数6-20的亚芳基、碳数6-20的脂环基或表示的基团(连接位点为式中c原子);其中,r’和r”分别独立的表示碳数1-20的烷基、碳数4-20的环烷基或碳数6-20的芳基,或者,r’和r”一起形成碳数4-20脂环,所述碳数4-20脂环可任选地被一个或多个碳数1-20的烷基、碳数6-20的芳基、碳数7-21芳烷基、碳数5-20环烷基或其组合所取代;

11、r3和r4各自独立地表示氢、卤素原子或碳数1-6的烷基、碳数1-6的烷氧基或碳数6-12的芳基;

12、y表示单键、任选地包含脂肪族或芳香族取代基的有机残基;

13、n选自30-120,优选为40-90。

14、进一步地,所述共聚物中,聚硅氧烷链段的总质量含量为18-40%;

15、进一步地,所述聚碳酸酯链段为衍生自双酚a的结构单元,含有式ⅲ所示的单元结构:

16、

17、进一步地,所述聚硅氧烷链段为衍生自酚羟基封端的聚二甲基硅氧烷的结构单元,如式ⅳ所示;所述酚羟基衍生自具有烯属不饱和碳-碳键的酚类,优选烯丙基苯酚、丁子香酚、乙烯基苯酚或异丙烯基苯酚,更优选烯丙基苯酚或丁子香酚。所述烯丙基苯酚例如是2-烯丙基苯酚、3-烯丙基苯酚、4-烯丙基苯酚、2-甲氧基-4-烯丙基苯酚、2-甲氧基-5-烯丙基苯酚、2-甲氧基-6-烯丙基苯酚、优选2-烯丙基苯酚、2-甲氧基-4-烯丙基苯酚等;

18、

19、式ⅳ中,苯环上连接的r5结构代表前述酚类除去羟基之后的残基,r5表示取代或未取代的亚烷基、取代或未取代的亚环烷基、或取代或未取代的亚芳基;优选地,r5的选型及位置与前述酚类苯环上的取代基一一对应。其中,p为0-5,优选为0-3。

20、进一步地,所述共聚物的重均分子量为20000-40000g/mol,优选为22000-35000g/mol。

21、一种如前文所述的聚碳酸酯-聚有机硅氧烷共聚物的制备方法,所述制备方法包含单体溶液配制、光化反应、预缩聚反应、缩聚反应、以及后处理:

22、1)单体溶液的配制:

23、分别配制双酚系化合物的酚钠盐溶液、酚羟基封端的聚硅氧烷单体溶液、封端剂溶液、催化剂溶液、碱金属氢氧化物溶液;

24、2)光化反应:向光化反应釜中加入一定量预先配置好的双酚系化合物的酚钠盐溶液、聚硅氧烷单体溶液、惰性有机溶剂、光气,进行光化反应,制备一定分子量的聚碳酸酯-聚硅氧烷低聚物乳液;

25、3)预缩聚反应:将步骤2)中制备的低聚物乳液和一定量的封端剂溶液加入预缩聚反应釜中进行预缩聚反应,反应过程中补加碱金属氢氧化物溶液,维持反应ph大于12,通过开启循环泵,反应液经两级混合器,进行循环反应;

26、4)缩聚反应:将步骤3)中制备的预缩聚反应液加入到缩聚反应釜中,加入一定量的催化剂溶液,进行缩聚反应,整个反应过程中补加碱金属氢氧化物溶液,维持反应ph为11~13,等反应体系中,无酰氯基团时,反应结束;

27、5)后处理:将步骤4)中制备的共聚物溶液进行纯化并脱除有机溶剂,得到目标产物。

28、在一些具体的实施方式中,包含:

29、1)单体溶液的配制:

30、分别配制双酚系化合物的酚钠盐溶液、酚羟基封端的聚硅氧烷单体溶液、封端剂溶液、催化剂溶液、碱金属氢氧化物溶液;

31、进一步地,所述双酚系化合物的酚钠盐溶液通过将双酚系化合物溶于碱金属氢氧化物的水溶液中进行配制,其浓度以双酚系化合物的质量浓度计,优选为150-200g/l,更优选160-170g/l;所述双酚系化合物优选2,2-双(4-羟基苯基)丙烷(即双酚a)、双(4-羟基苯基)甲烷、1,1-双(4-羟基苯基)乙烷、2,2-双(4-羟基-3,5-二甲基苯基)丙烷、4,4’-二羟基联苯、2,2-双(4-羟基苯基)丁烷、2,2-双(4-羟基苯基)辛烷、双(4-羟基苯基)苯基甲烷、双(4-羟基苯基)二苯基甲烷、2,2-双(4-羟基-3-甲基苯基)丙烷、双(4-羟基苯基)萘基甲烷中的一种或多种;

32、所述酚羟基封端的聚硅氧烷单体溶液浓度优选为10-20%,更优选10-15%;其中,所述酚羟基封端的聚硅氧烷单体可以采购于商业化产品,也可通过使具有烯属不饱和碳-碳键的酚类封端剂(如烯丙基苯酚、丁子香酚、乙烯基苯酚、异丙烯基苯酚等)与具有规定的聚合度的聚硅氧烷链的末端进行氢化硅烷化反应来容易且简单地制造,制造方法在现有技术中已广泛公开,如公开文献[李涛,周楠,原华等.双丁子香酚封端聚硅氧烷的合[j].有机硅材料,2016,30(5):5.]以及公开专利cn110776640a、cn111848956a中提到的制备工艺;

33、所述封端剂溶液的浓度优选为10-20%,更优选10-15%;其中,所述封端剂为苯酚、对枯基苯酚、对甲基苯酚、对异丙基苯酚、对叔丁基苯酚、对氰基苯酚中的一种或多种,优选对叔丁基苯酚或对枯基苯酚;

34、所述催化剂溶液的浓度优选为1-10%,更优选2-5%;所述催化剂为三乙胺、四丁基溴化铵、四丁基氯化铵中的一种或多种,优选三乙胺;

35、配制所述溶液使用的惰性有机溶剂为二氯甲烷、三氯甲烷、二氯乙烷、三氯乙烷中的一种或多种,优选二氯甲烷;

36、所述碱金属氢氧化物溶液的浓度优选为25-40%,更优选30-35%;所述碱金属氢氧化物为氢氧化钾、氢氧化钠、氢氧化锂、氢氧化铯中的一种或多种,优选氢氧化钠;

37、2)光化反应:向光化反应釜中加入一定量预先配置好的双酚系化合物的酚钠盐溶液、聚硅氧烷单体溶液、惰性有机溶剂、光气,进行光化反应,制备一定分子量的聚碳酸酯-聚硅氧烷低聚物乳液;

38、其中,所述双酚系化合物与酚羟基封端的聚硅氧烷单体的质量比为1.3-4.1,优选为2-3.5;

39、光气的用量光气与双酚系化合物的摩尔比计,光气:双酚系化合物摩尔比为1.01-1.3,优选1.1-1.2;

40、所述惰性有机溶剂的加入量为使反应液的固含量为10-30%,优选15-20%;

41、光化反应的温度是20~40℃,优选为25~35℃;

42、所述光化反应制备的聚碳酸酯-聚有机硅氧烷共聚物低聚物的重均分子量为1000~6000g/mol之间,优选为1000~3000之间;

43、3)预缩聚反应:将步骤2)中制备的低聚物乳液和一定量的封端剂溶液加入预缩聚反应釜中进行预缩聚反应,反应过程中补加碱金属氢氧化物溶液,维持反应ph大于12,通过开启循环泵,反应液经两级混合器,进行循环反应,得到含聚碳酸酯-聚有机硅氧烷反应中间体的预缩聚反应液;

44、双酚系化合物与封端剂的摩尔比为20-40,优选为27-30;

45、所述经两级混合器的反应液的流量需满足循环次数为10~25次/min,优选为15~20次/min;

46、所述两级混合器是静态混合器和动态混合器搭配使用,所述动态混合器有primix、布鲁克fa25等不限于以上两种;所述静态混合器,例如按混合单元的结构可有sm-v型、sm-k型、sm-x型、sm-l型、sm-h型;混合器不限于以上列举的种类;

47、其中,所述静态混合器出口管线中雷诺数为4000~10000,优选为5000~8000;

48、步骤3)预缩聚反应制备的聚碳酸酯-聚有机硅氧烷反应中间体中聚有机硅氧烷转化率大于75%,优选大于80%;

49、预缩聚制备的聚碳酸酯-聚有机硅氧烷反应中间体重均分子量为8000~15000g/mol,优选为9000~12000g/mol;且满足以下条件:

50、(1)r值≤2000,r值定义为,在uv-gpc测试中,聚碳酸酯-聚硅氧烷中间体在288-300nm范围内任一波长处的分子量分布峰面积s1与在254-266nm范围内任一波长处的分子量分布峰面积s2的比值的10000倍;以及,

51、(2)有效因子γ值≥20,γ值定义为,反应体系中,反应中间体酰氯基团的摩尔数与聚有机硅氧烷链段酚羟基基团的摩尔数之比;

52、4)缩聚反应:将步骤3)中制备的预缩聚反应液加入到缩聚反应釜中,加入一定量的催化剂溶液,进行缩聚反应,整个反应过程中补加碱金属氢氧化物溶液,维持反应ph为11~13,等反应体系中,无酰氯基团时,反应结束;

53、所述催化剂的用量以摩尔量计,为双酚系化合物摩尔量的1-10‰,优选3-6‰;

54、5)后处理:将步骤4)中制备的共聚物溶液进行纯化并脱除有机溶剂,得到目标产物;

55、所述后处理可采用本领域的常规方法,例如:共聚物乳液首先进行油水分离,取油相依次进行碱洗、酸洗、多次水洗,水洗后油相脱除溶剂,经粉碎、干燥后得到合格的粉料。

56、进一步的,本发明还涉及包含上述聚硅氧烷-聚碳酸酯共聚物的聚碳酸酯树脂组合物。

57、一种包含前文所述的聚硅氧烷-聚碳酸酯共聚物或前文所述方法制备得到的聚硅氧烷-聚碳酸酯共聚物的聚碳酸酯树脂组合物,所述树脂组合物中,包含质量占比为5-100%的聚硅氧烷-聚碳酸酯共聚物、0-95%的其它芳香族聚碳酸酯;

58、优选地,所述其它芳香族聚碳酸酯为不含硅氧烷的聚碳酸酯,例如通过公知的光气界面法制备的双酚a型均聚碳酸酯或熔融酯交换法制备的双酚a型均聚碳酸酯等;

59、优选地,所述树脂组合物中,还包括任意地添加助剂,添加助剂的含量为聚硅氧烷-聚碳酸酯共聚物和其它芳香族聚碳酸酯总质量的0-5%。所述添加助剂选自脱模剂、流动助剂、热稳定剂、抗氧化剂、uv吸收剂、ir吸收剂、阻燃剂、抗静电剂、染料、颜料、填料中的一种或多种。

60、本发明的有益效果在于:

61、本发明中,通过控制硅共聚pc制备过程中聚碳酸酯-聚有机硅氧烷中间体的关键参数指标,制备出在聚碳酸酯-聚有机硅氧烷共聚物的分子量以及聚有机硅氧烷含量一定的情况下,性能更加优异的聚碳酸酯-聚硅氧烷共聚物,另外,包含本发明中所述的聚碳酸酯-聚有机硅氧烷共聚物的聚碳酸酯树脂组合物具有优异的耐化学性能和低温抗冲击性能、以及耐老化性能。

- 还没有人留言评论。精彩留言会获得点赞!