酯基叔胺及其连续工艺制备方法与流程

本发明涉及酯胺合成方法的,特别涉及以脂肪酸酯、二烷基乙醇胺为原料合成酯基叔胺的方法。

背景技术:

1、酯基叔胺是一类特殊的精细化学品,可用作多种工业中间体,进一步合成洗涤剂、化妆品表面活性剂、塑料抗静电剂、阳离子杀菌抑菌剂、纤维柔软剂、光亮剂、造纸增强抗静电剂、以及金属加工润滑剂等。

2、现有的工业制备中,酯基叔胺大都通过脂肪酸和二烷基乙醇胺在酸性催化剂作用下进行间歇式酯化反应得到,如现有技术文献“含酯基gemini季铵盐柔软剂的合成工艺研究”(牛华等,《精细化工》2010,27(8):823~828)中公开了一种利用二甲基乙醇胺和硬脂酸在硫酸催化剂和甲苯共沸带水剂下、于100~110℃中合成酯基叔胺的方法,该方法中二甲基氨基乙醇过量15%,间歇反应时间为7小时,硬脂酸转化率为96.6%;现有技术文献“含酯基不对称双季铵盐表面活性剂合成”(徐群等,《精细化工》2004,21(12):903~905)中公开了一种利用月桂酸和二甲基乙醇胺在140℃,对甲苯磺酸催化下合成酯基叔胺的方法,该方法需要进行10小时间歇反应,月桂酸转化率为95%以上。

3、以上制备方法需要长时间间歇式反应,制备中的工艺控制稳定性及产品质量稳定性不足,原料转化率仍然不够理想,且制备所用酸性催化剂等对设备腐蚀严重,并容易产生原料着色现象。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提出一种酯基叔胺的连续工艺制备方法及所得酯基叔胺。该制备方法以二烷基乙醇胺和脂肪酸酯为原料,在碱性催化剂作用下连续合成酯基叔胺,克服了间歇式反应的稳定性控制差的问题,同时其具有极高的原料转化率和产品制备效率。

2、本发明的技术方案如下:

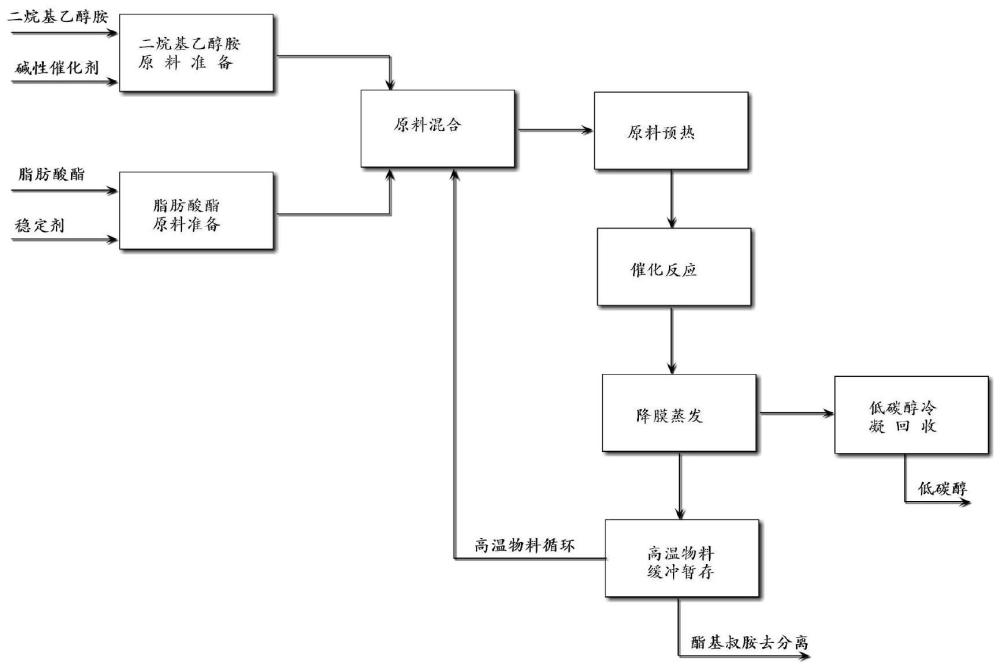

3、酯基叔胺的连续工艺制备方法,其包括:

4、(1)在惰性氛围下,获得加热至80~120℃的二烷基乙醇胺与催化剂的混合溶液,即二烷基乙醇胺混合溶液;

5、(2)在惰性氛围下,获得加热至80~120℃的脂肪酸酯和稳定剂的混合溶液,即脂肪酸酯混合溶液;

6、(3)通过计量泵将所述二烷基乙醇胺混合溶液与所述脂肪酸酯混合溶液按流量比连续加入混合器中,得到混合物料;

7、(4)使所述混合物料进入预热器中,加热至150~200℃,得到预热物料;

8、(5)使所述预热物料进入微管反应器中,在170~220℃进行酯交换反应,得到反应物料;

9、(6)使所述反应物料进入降膜式蒸发器中,将得到的上部气相蒸发物冷凝回收;使得到的下部液相高温物料进入缓冲罐中,其后进行精制,得到所述酯基叔胺;

10、其中,所述催化剂选自碱金属的氢氧化物及碱金属的醇盐中的一种或多种;所述稳定剂选自抗氧化剂、对叔丁基苯酚、维生素c、次亚磷酸钠中的一种或多种;所述流量比可使所述二烷基乙醇胺与所述脂肪酸酯的单位时间摩尔比为(3~5):1;所述催化剂的使用质量为所述脂肪酸酯的质量的0.2~5%;所述稳定剂的使用质量为所述脂肪酸酯的质量的0.2~1.0‰。

11、根据本发明的一些具体实施方式,所述连续工艺制备方法,还包括:通过循环泵将进入所述缓冲罐内的高温物料按循环比加入所述混合器中,再次参与制备,其余高温物料进行精制,得到所述酯基叔胺;所述循环比为加入所述混合器中的高温物料与加入所述混合器中的脂肪酸酯的质量流量比。

12、根据本发明的一些具体实施方式,所述循环比为(0~4):1。

13、根据本发明的一些具体实施方式,所述二烷基乙醇胺的烷基选自c1~c3的烷基,更优选的,所述二烷基乙醇胺选自二甲基乙醇胺、二乙基乙醇胺、甲基乙基乙醇胺、甲基异丙基乙醇胺,二异丙基乙醇胺中的一种或多种。

14、根据本发明的一些具体实施方式,所述脂肪酸酯为c8~c22的脂肪酸酯。

15、根据本发明的一些具体实施方式,所述催化剂选自氢氧化钠、氢氧化钾、甲醇钠、甲醇钾、乙醇钠、乙醇钾中的一种或多种,更优选的,所述催化剂选自氢氧化钠、氢氧化钾、乙醇钠、乙醇钾中的一种或多种。

16、根据本发明的一些具体实施方式,所述微管反应器的内径为3~20mm,长度为10~100m,内部填充直径1~2mm的玻璃微珠。

17、根据本发明的一些具体实施方式,所述预热物料在所述微管反应器中的表观停留时间为10~300min。

18、根据本发明的一些具体实施方式,所述混合物料在所述预热器中的停留时间为所述预热物料在所述微管反应器中的表观停留时间的1/3。

19、根据本发明的一些具体实施方式,所述降膜蒸发器的压力为常压、形成的液膜厚度为1~3mm,上部进料口温度为160~200℃,下部产液相温度为130~150℃,上部气相的出口温度为90~130℃。

20、本发明具备以下有益效果:

21、(1)本发明以脂肪酸酯和二烷基乙醇胺进行反应合成酯基叔胺,反应中使用了碱性催化剂,可有效避免在脂肪酸直接酯化反应中使用酸催化剂造成的设备腐蚀和原料着色的问题。

22、(2)本发明的连续工艺制备中采用微管反应器,而不使用传统的釜式反应器,其强化了物料的传热传质、极大地提高了化学反应速度、减少了物料在高温下的停留时间、缩短了反应时间,使原料脂肪酸酯的转化率可高于99%,简化了分离与精制过程。

23、(3)本发明的连续工艺制备中采用了降膜式分离技术,其强化了反应伴生产物低碳醇的分离,可通过高温物料循环,提高物料温度稳定性、降低物料中低碳醇的浓度,促进酯交换反应正向进行。

24、(4)本发明的连续工艺制备方法提高了酯基叔胺的生产效率、工艺可控性和可靠性,相比于传统的反应釜间歇式制备,本发明的容积效率更高,控制稳定性更佳,原料转化率更高,工艺安全性更高。

技术特征:

1.酯基叔胺的连续工艺制备方法,其特征在于,其包括:

2.根据权利要求1所述的连续工艺制备方法,其特征在于,其还包括:通过循环泵将进入所述缓冲罐内的高温物料按循环比加入所述混合器中,再次参与制备,其余高温物料进行精制,得到所述酯基叔胺;所述循环比为加入所述混合器中的高温物料与加入所述混合器中的脂肪酸酯的质量流量比。

3.根据权利要求2所述的连续工艺制备方法,其特征在于,所述循环比为(0~4):1。

4.根据权利要求1所述的连续工艺制备方法,其特征在于,其中,所述二烷基乙醇胺的烷基选自c1~c3的烷基;和/或,所述脂肪酸酯为c8~c22的脂肪酸酯;和/或,所述催化剂选自氢氧化钠、氢氧化钾、甲醇钠、甲醇钾、乙醇钠、乙醇钾中的一种或多种。

5.根据权利要求1所述的连续工艺制备方法,其特征在于,其中,所述二烷基乙醇胺选自二甲基乙醇胺、二乙基乙醇胺、甲基乙基乙醇胺胺、甲基异丙基乙醇胺,二异丙基乙醇胺中的一种或多种;和/或,所述催化剂选自氢氧化钠、氢氧化钾、乙醇钠、乙醇钾中的一种或多种。

6.根据权利要求1所述的连续工艺制备方法,其特征在于,所述微管反应器的内径为3~20mm,长度为10~100m,内部填充直径1~2mm的玻璃微珠。

7.根据权利要求1所述的连续工艺制备方法,其特征在于,所述预热物料在所述微管反应器中的表观停留时间为10~300min。

8.根据权利要求1所述的连续工艺制备方法,其特征在于,所述混合物料在所述预热器中的停留时间为所述预热物料在所述微管反应器中的表观停留时间的1/3。

9.根据权利要求1所述的连续工艺制备方法,其特征在于,所述降膜蒸发器的压力为常压、形成的液膜厚度为1~3mm,上部进料口温度为160~200℃,下部液相的温度为130~150℃,上部气相的出口温度为90~130℃。

10.根据权利要求1-9中任一项所述的连续工艺制备方法制备得到的酯基叔胺。

技术总结

本发明公开了酯基叔胺及其连续工艺制备方法,所述制备方法包括:获得二烷基乙醇胺和碱性催化剂的混合溶液,及脂肪酸酯和稳定剂的混合溶液;将两种混合溶液连续计量输入混合器中进行混合,得到的混合物料预热至150~200℃后输入微管反应器中,在170~220℃进行酯交换反应,将得到反应物料输入降膜式蒸发器中,冷凝回收其上部的气相蒸发物,将其下部的液相高温物料输入缓冲罐中,其后将缓冲罐中的物料直接进行精制或进一步加入循环制备中。本发明克服了间歇式反应的稳定性控制差的问题,具有极高的原料转化率和产品制备效率。

技术研发人员:李晶晶

受保护的技术使用者:成都惠恩精细化工有限责任公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!