一种抗高速冲击一体化复合材料及其制备方法与流程

本发明涉及一种抗高速冲击一体化复合材料及其制备方法,属于复合材料。

背景技术:

1、碳/环氧、芳纶/环氧等树脂基结构复合材料具有比强度和比模量高,耐疲劳性能优异,以及可设计性等显著优势,正逐步替代钛合金、铝合金等金属结构,在航空航天、兵器和舰船等领域获得了广泛应用,为装备的结构减重、经济性和安全性提升做出了重要贡献。

2、例如,ge公司的ge90发动机采用芳纶包覆金属复合风扇包容机匣,即在铝制机匣上缠绕多层芳纶布和芳纶/环氧复合材料,确保发动机在高速旋转叶片断裂飞脱故障情况下,机匣能够完全包容断裂飞脱的叶片,从而确保飞机的飞行安全。ge公司的新一代genx发动机,则采用了碳/环氧全复合材料风扇包容机匣,它是由2.5d碳纤维织物,经高温液相浸渍高韧环氧树脂(rtm)复合而成,也能够有效包容断裂飞脱的叶片,为飞机的安全性提供可靠保障。很多兵器装备如单兵防弹背身等也大量采用芳纶纤维材料,为士兵的生命安全防护提供了有力支撑。

3、然而,目前相关材料及其应用方面仍存在以下问题和不足。一是环氧树脂的断裂延伸率一般小于5%,韧性不足,无法充分发挥芳纶高延伸率带来的抗高速冲击优异性能。二是芳纶纤维界面结合性能低,对芳纶复合材料的抗冲击性能不利。三是现有应用一般是芳纶配合金属结构,而碳纤维复合材料则单一使用,这种应用设计必须依靠增加结构部件的厚度,以弥补芳纶复合材料的力学性能不足和碳纤维复合材料的抗高速冲击性能不足,导致结构部件减重效果不佳。四是制备方法主要局限在2.5d碳纤维织物编织+高温rtm成型,成型工序多,高温浸渍工艺难度大,周期长,成本高,产品容易出现孔隙、分层等质量缺陷。

技术实现思路

1、本发明解决的技术问题是:克服现有技术的上述缺陷,提供一种抗高速冲击一体化复合材料及其制备方法,该复合材料兼具高结构承载性能和优异抗高速冲击性能,在航空、舰船等领域具有重要的推广应用前景。

2、本发明的上述目的主要是通过如下技术方案予以实现的:

3、一种抗高速冲击一体化复合材料,所述复合材料包含如下质量百分比含量的组分:

4、

5、所述环氧树脂基体包含如下质量百分比含量的组分:

6、

7、在上述抗高速冲击一体化复合材料中,所述eo环氧的结构式如下所示:

8、

9、其中,n为1~3。

10、在上述抗高速冲击一体化复合材料中,所述三官能环氧为s510、s-500m或tde-85的至少一种或几种;所述四官能环氧为ag80或s-720中的至少一种或几种。

11、在上述抗高速冲击一体化复合材料中,所述热塑性相分离增韧剂为pes、pes-c或pek中的至少一种或几种;所述分子增强剂为对苯酰苯胺bza或对苯砜中的至少一种或几种;所述固化剂为3’3-dds、4’4-dds或ddm中的至少一种或几种。

12、在上述抗高速冲击一体化复合材料中,所述醇溶尼龙表面处理剂包括醇类溶剂、尼龙共聚物、环氧树脂和助剂,各组分的质量百分比含量为:醇类溶剂95~99%,尼龙共聚物1~4%,环氧树脂0~2%,助剂0~0.5%。

13、在上述抗高速冲击一体化复合材料中,所述尼龙共聚物为具有醇溶性、熔点在110~180℃间的二元或三元共聚物,结构式如下所示:

14、

15、其中,m、n、x、y为4~12的自然数。

16、在上述抗高速冲击一体化复合材料中,所述尼龙共聚物为尼龙6、尼龙66和尼龙610的三元共聚物。

17、在上述抗高速冲击一体化复合材料中,所述醇类溶剂为甲醇、乙醇、异丙醇、苯甲醇或糠醇中的至少一种或几种;所述环氧树脂为缩水甘油醚型、缩水甘油胺型或缩水甘油酯型的一种或几种;所述助剂为胺类固化剂、硅烷偶联剂或表面活性剂。

18、在上述抗高速冲击一体化复合材料中,所述碳纤维为t300级、t700级、t800级或t1100级聚丙烯腈基碳纤维。

19、在上述抗高速冲击一体化复合材料中,所述芳纶纤维织物满足以下至少一项:

20、所述芳纶纤维织物为间位芳纶、对位芳纶或杂环芳纶;

21、所述芳纶纤维织物为平纹织物或缎纹织物。

22、在上述抗高速冲击一体化复合材料中,所述芳纶纤维织物为f12杂环芳纶;所述芳纶纤维织物为60~300g/m2面重的缎纹织物;所述芳纶纤维织物的质量百分含量为15~35%。

23、在上述抗高速冲击一体化复合材料中,所述复合材料满足以下至少一项:

24、所述复合材料为梯度整体复合结构,受冲击的着弹面为抗冲击性能的芳纶/环氧,背面为具有承载特性的碳/环氧,芳纶/环氧和碳/环氧选用同一种环氧树脂基体,铺层成一个整体后固化为梯度整体复合材料结构;

25、所述复合材料经空气炮打靶测试,临界穿透速度达到160~250m/s,整体模量≥50gpa。

26、上述抗高速冲击一体化复合材料的制备方法,包括:

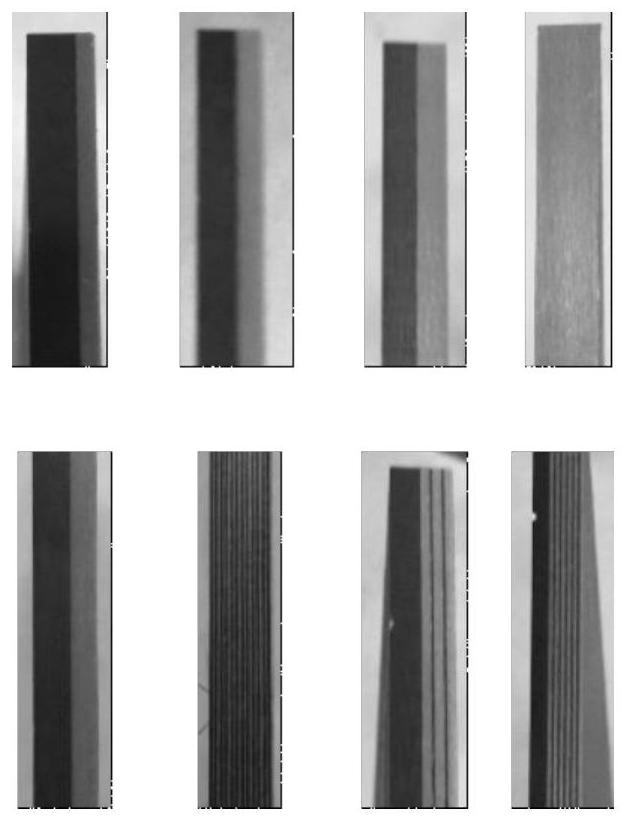

27、采用双机械臂自动铺丝装置进行预浸料双头镜像同步交织铺放,铺层结构选择为正交交叉{[(0/90)3]s}、三向交叉{[(0/±60)2]s}、三向两交叉{[(0/(±60))2]s}、四向两交叉{[(45/0)/(-45/90)]2s}或四向四交叉{[(45/0/-45/90)]2s};铺丝丝束数为单丝束、4丝束、8丝束、12丝束或16丝束;铺放速度设置为5~30m/min;多层交织间隙精度和双头铺放边界间隙精度均控制为0.1±0.05mm;

28、铺层完成后整体真空袋包覆;

29、由热压罐固化工艺加热加压制备得到。

30、本发明与现有技术相比至少包含如下有益效果:

31、(1)本发明实施例对通过eo高韧环氧、热塑性组分和分子增强剂协同增强增刚等方法对环氧树脂进行创新设计,同时开发出一种适于芳纶表界面改性的新型表面处理剂,显著提升了芳纶/环氧和碳/环氧的抗高速冲击性能和力学性能。

32、(2)本发明实施例设计了一种基于高强高韧环氧的芳纶/环氧和碳/环氧混杂梯度结构,将芳纶/环氧和碳/环氧一体化固化成一个整体复合结构,可实现高结构承载和抗高速冲击多功能一体化,从而大幅减轻现有典型应用结构的重量。

33、(3)本发明实施例设计了一种双机械臂自动铺丝新工艺方法,较现有2.5d织物液体成型(rtm)工艺,可实现成本大幅降低;较现有单机械臂自动铺丝工艺,可实现铺丝效率提高30%以上,解决现有典型应用结构制备效率低和成本偏高的难题。

34、(4)本发明实施例的结构/抗高速冲击一体化复合材料,临界穿透速度可达到160~250m/s,整体模量≥50gpa,在航空、舰船等领域具有重要的推广应用前景。

技术特征:

1.一种抗高速冲击一体化复合材料,其特征在于:所述复合材料包含如下质量百分比含量的组分:

2.根据权利要求1所述的抗高速冲击一体化复合材料,其特征在于:所述eo环氧的结构式如下所示:

3.根据权利要求1所述的抗高速冲击一体化复合材料,其特征在于:所述三官能环氧为s510、s-500m或tde-85的至少一种或几种;所述四官能环氧为ag80或s-720中的至少一种或几种。

4.根据权利要求1所述的抗高速冲击一体化复合材料,其特征在于:所述热塑性相分离增韧剂为pes、pes-c或pek中的至少一种或几种;所述分子增强剂为对苯酰苯胺bza或对苯砜中的至少一种或几种;所述固化剂为3’3-dds、4’4-dds或ddm中的至少一种或几种。

5.根据权利要求1所述的抗高速冲击一体化复合材料,其特征在于:所述醇溶尼龙表面处理剂包括醇类溶剂、尼龙共聚物、环氧树脂和助剂,各组分的质量百分比含量为:醇类溶剂95~99%,尼龙共聚物1~4%,环氧树脂0~2%,助剂0~0.5%。

6.根据权利要求5所述的抗高速冲击一体化复合材料,其特征在于:所述尼龙共聚物为具有醇溶性、熔点在110~180℃间的二元或三元共聚物,结构式如下所示:

7.根据权利要求6所述的抗高速冲击一体化复合材料,其特征在于:所述尼龙共聚物为尼龙6、尼龙66和尼龙610的三元共聚物。

8.根据权利要求5所述的抗高速冲击一体化复合材料,其特征在于:所述醇类溶剂为甲醇、乙醇、异丙醇、苯甲醇或糠醇中的至少一种或几种;所述环氧树脂为缩水甘油醚型、缩水甘油胺型或缩水甘油酯型的一种或几种;所述助剂为胺类固化剂、硅烷偶联剂或表面活性剂。

9.根据权利要求1所述的抗高速冲击一体化复合材料,其特征在于:所述碳纤维为t300级、t700级、t800级或t1100级聚丙烯腈基碳纤维。

10.根据权利要求1所述的抗高速冲击一体化复合材料,其特征在于:所述芳纶纤维织物满足以下至少一项:

11.根据权利要求10所述的抗高速冲击一体化复合材料,其特征在于:所述芳纶纤维织物为f12杂环芳纶;所述芳纶纤维织物为60~300g/m2面重的缎纹织物;所述芳纶纤维织物的质量百分含量为15~35%。

12.根据权利要求1~11任一项所述的抗高速冲击一体化复合材料,其特征在于:所述复合材料满足以下至少一项:

13.权利要求1~11任一项所述的抗高速冲击一体化复合材料的制备方法,其特征在于,包括:

技术总结

本发明涉及一种抗高速冲击一体化复合材料及其制备方法,属于复合材料技术领域,该复合材料包括如下质量百分比含量的组分:环氧树脂基体20~60%,醇溶尼龙表面处理剂0.5~2%,碳纤维20~70%,芳纶纤维织物10~50%;其中环氧树脂基体包含如下质量百分比含量的组分:EO环氧30~80%,三官能环氧30~80%,四官能环氧10~30%,分子增强剂5~15%,热塑性增韧剂10~30%,固化剂40~60%;本发明对通过EO高韧环氧、热塑性组分和分子增强剂协同增强增刚等方法对环氧树脂进行创新设计,同时开发出一种适于芳纶表界面改性的表面处理剂,使得复合材料兼具高结构承载性能和优异抗高速冲击性能。

技术研发人员:左小彪,孙建波,张建宝,杨智勇,刘永佼,周金岑,尚呈元

受保护的技术使用者:航天材料及工艺研究所

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!