竹纤维增强有机硅改性热固性氨基复合材料及其制备方法与流程

本发明涉及复合材料,具体为竹纤维增强有机硅改性热固性氨基复合材料及其制备方法。

背景技术:

1、在“以竹代塑”的大环境下,用大自然丰富竹资源制备出天然环保的新材料"竹纤维",推进汽车部件的竹纤维复合材料开发,旨在提高汽车工业的环保升级,实现汽车轻量化。由于汽车轻量化对节能减排的重要贡献,引发了各种轻量化材料的开发和应用。其中,竹纤维增强复合材料因其具有轻质、高强度、高刚度等优良性能,成为汽车生产商开发新车部件的重点关注材料。竹纤维增强复合材料作为重要的汽车轻质材料,还可以在一定程度上改善和提高单一常规材料的力学性能、物理性能和化学性能,并能解决在工程结构上常规材料无法解决的关键性问题。作为汽车部件一种新的加工原料,竹纤维增强复合材料将成为今后发展趋势。

2、目前研究较多是基于pp、pe、pla、pbs等热塑性材料的竹纤维复合材料,还存在阻燃性能差,吸水率高,耐候性能不足,尺寸稳定性差等缺陷。高氮含量的热固性氨基树脂由于含有大量的氮元素,其阻燃性能优异,由其制备的热固性复合材料阻燃性,耐电弧性,尺寸稳定性,绝缘性能等性能十分优异。但此类氨基树脂存在固化后分子链段刚性大等缺点,由其制备的复合材料还存在制件表面亮度差,耐候性差,脆性大等缺陷。

技术实现思路

1、本发明的目的在于提供竹纤维增强有机硅改性热固性氨基复合材料及制备方法,以解决上述背景技术中提出热塑性材料的竹纤维复合材料存在制件表面亮度差,耐候性差,脆性大等缺陷的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、竹纤维增强有机硅改性热固性氨基复合材料,包括以下重量份数的原料:水性有机硅树脂改性的热固性氨基树脂30-60份、改性竹纤维10-50份、无机矿物填料0-25份、分散剂0.3-1份、润滑剂0.5-3份、脱模剂0.5-1.5份、偶联剂0.1-0.5份、颜料0.1-1份,促进剂0-1份。

4、作为优选,所述水性有机硅树脂改性的热固性氨基树脂具体为改性的三聚氰胺-甲醛树脂、三聚氰胺-尿素-甲醛树脂或尿素-甲醛树脂其中的一种,氮元素含量不低于35%,固体物含量35-55%,旋转粘度400-1500mpa.s(25℃),羟甲基含量6-15%;

5、所述水性有机硅树脂改性的热固性氨基树脂通过如下方法获得:通过对有机硅树脂分子设计,活性基团的选优、含量控制,分子量控制,有选择性的合成含有环氧基,羟基,氨基等活性基团的有机硅树脂,并通过接枝水溶性改性剂,制备高分子量的水性支化有机硅树脂与低分子量的水性支化有机硅树脂乳液;

6、所述高分子量有机硅树脂分子量mw为10000至30000g/mol;

7、所述低分子量有机硅树脂分子量mw为1500至6000g/mol;

8、采用上述两种有机硅树脂乳液,在热固性氨基树脂合成过程中的前期、中期、后期进行接枝改性,制备刚性分子链、柔性分子链相互交错的氨基树脂预聚体。

9、作为优选,所述改性竹纤维为毛竹纤维,且竹纤维预先经偶联剂处理,长度为20-130mm,长径比平均范围400-1000。

10、作为优选,所述无机填料为煅烧高岭土、膨润土、碳酸钙、云母粉、硅微粉、氢氧化铝、氢氧化镁、硫酸钡、蒙脱石粉、硫酸钙中的一种或多种;无机填料的目数≥325目。

11、作为优选,所述分散剂为聚乙二醇-200、聚丙二醇-600、烷基酚聚乙烯醚、硬脂酸丁酯、硬脂酸酰胺中的一种或多种。

12、作为优选,所述润滑剂为为聚乙二醇-1000、聚乙二醇4000、聚丙二醇-1000、聚丙二醇-4000、聚丙二醇-330n、硬脂酸复合酯、油酸酰胺和芥酸酰胺、pe蜡、二甘醇二苯甲酸酯中的一种或多种。

13、作为优选,所述脱模剂为硬脂酸锌、硬脂酸、乙撑双硬脂酸酰胺硬、脂酸钙、二甲基硅油、甲基苯基硅油、乳化硅油中的一种或多种。

14、作为优选,所述偶联剂为硅烷偶联剂、锆类偶联剂、钛酸酯偶联剂中的一种或多种,所述颜料为钛白粉、氧化铁红、氧化铁黄、炭黑、铬绿、铬黄、酞青蓝中的一种或多种。

15、另一方面,本发明还提供竹纤维增强有机硅改性热固性氨基复合材料的制备方法,包括上述的竹纤维增强有机硅改性热固性氨基复合材料,具体包括如下步骤:

16、s10:捏合反应;

17、s11:在带有加热和冷却系统的捏合反应釜中,开动捏合搅拌机,在搅拌状态下,按比例依次加入水性有机硅树脂改性的热固性氨基树脂、分散剂、润滑剂、脱模剂、偶联剂、促进剂和颜料,捏合搅拌5-10min,再加入改性竹纤维和无机矿物填料;

18、s12:控制捏合机转速为40-80r/min,打开捏合反应釜加热系统,并按8-10℃/10min的升温速度将混合物升温至40-60℃,通过控制加热与冷却系统,将物料温度控制在40-60℃下捏合反应30-60min,将物料快速降温至40℃以下;

19、s20:干燥;

20、s21:捏合反应完成后,将第一工序捏合好的物料通过蛟龙输送机输送至布料器料斗中,并通过布料器,将物料均匀分布在连续网带烘箱的网带上,控制物料在网带上的平均平铺厚度为3-6cm;

21、s22:连续网带烘箱的网带速度控制在0.2-0.4m/min,六个区的进风口热风温度分别控制在一区60-80℃;二区80-100℃,三区95-110℃,四区90-105℃,五区60-80℃,六区20-40℃。在此工艺下,将物料烘干至水分含量2-4%为合格;

22、s30:破碎;

23、将干燥好的物料通过轴流式粉碎机粉碎至16-20目全通的颗粒,其中通过80目的细粉不超过5%为合格;

24、s40:混炼挤出造粒;

25、采用往复式单螺杆混炼挤出机对改性复合材料进行混炼挤出,再经压片机压片,冷却输送机冷却,辊筒式破碎机破碎,振动式筛网机分筛,得到6目全通,80目通过率不超过3%的改性复合材料颗粒料。

26、作为优选,步骤s40中混炼挤出造粒工艺如下:

27、s41往复式单螺杆混炼挤出机螺块分布:往复式单螺杆混炼挤出机螺块分为输送块和捏合块;输送块主要用于输送物料,捏合块主要用于熔融分散物料。本发明采用捏合块分段布局的捏合块组合方式,将螺杆分为第一物料输送区,捏合熔融区,第二物料输送区,捏合剪切分散区,第三物料输送区五个区域;五个区域分别占螺杆总长的43%,13%,17%,19%,8%;

28、s42螺杆温度设置:往复式单螺杆混炼挤出机加热块设置了五个区域,第一区二区,温控点位于第一物料输送区内,温度分别设置为30-50℃,60-80℃;第三区温控点位于捏合熔融区内,温度设置80-120℃;第四区温控点位于第二物料输送区,温度设置60-80℃;第五区温控点位于捏合剪切分散区内,温度设置60-80℃;

29、s43主机与喂料螺杆转速:往复式单螺杆混炼挤出机最大转速500rpm,计量螺杆最大转速50rpm;主机螺杆转速300-400rpm,计量螺杆转速30-40rpm,并根据主机电流实际大小控制计量螺杆喂料量的大小;主机螺杆允许电流为90-120a;

30、s44螺杆冷却水控制:螺杆挤出机每个温控区域均设有冷却盘管,并通过电磁阀智能控制冷却水流量,冷却水采用常温冷却水,当冷却水温度高于30℃时,启用冷却水冷冻装置,将冷却水温度控制在30℃以下,冷却水泵出口压力保持在0.6-1.0mpa之间;

31、s45压片机参数设置:采用双辊压片机,通过变频控制辊筒转速大小,辊筒转速控制在60-80r/min,辊筒间距控制在2-5mm;

32、s46冷却输送带参数设置:冷却输送带上设有水冷风机,水冷风机冷风温度控制在30℃以下,输送带速度2-4m/min,物料冷却至40℃以下为合格;

33、s47辊筒式破碎机参数设置:辊筒式破碎机粗碎辊筒间距设置2-3mm,细碎辊筒间距设置0.8-1.5mm;

34、s48振动式筛网机参数设置:上层筛网目数为6-10目,下层筛网目数为40-60目。

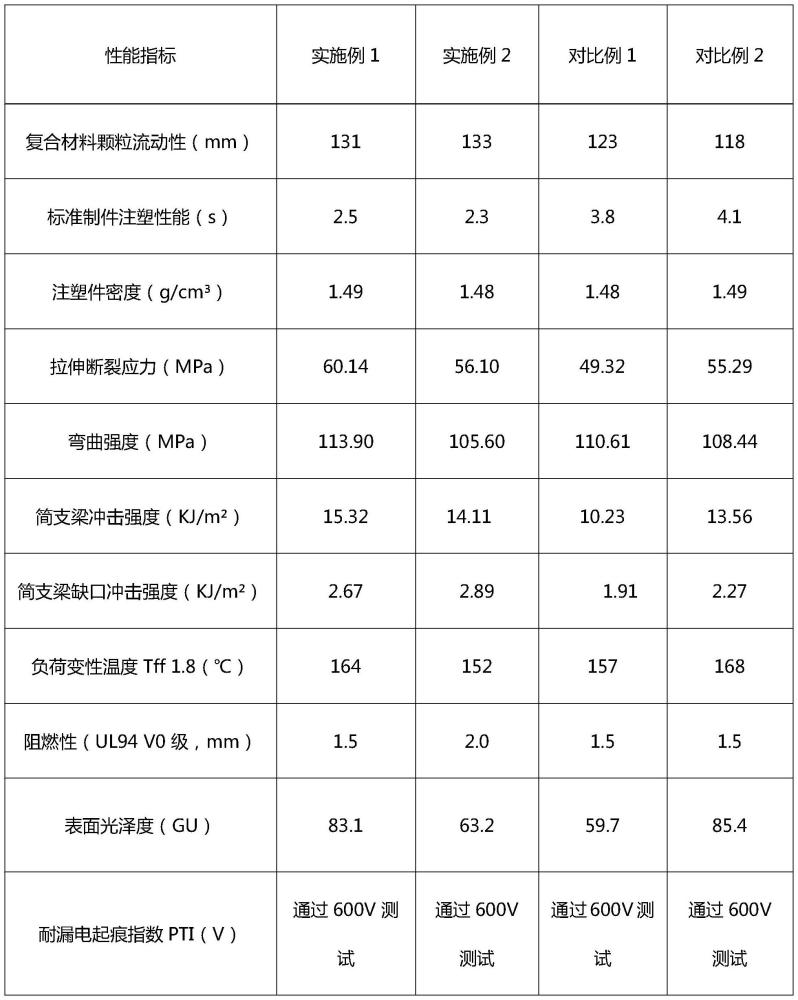

35、与现有技术相比,本发明的有益效果是:

36、1、本竹纤维增强有机硅改性热固性氨基复合材料及制备方法采用氮含量高的热固性氨基树脂为基体。氮含量高的热固性氨基树脂,是一种本征型阻燃树脂。在复合材料中既可以作为树脂基体,亦可作为阻燃剂使用。制备竹纤维复合材料,可以较为容易的解决天然纤维基复合材料存在的阻燃性差,尺寸稳定性差等问题。

37、2、本竹纤维增强有机硅改性热固性氨基复合材料及制备方法通过对有机硅树脂分子设计,活性基团的选优制备含有环氧基、氨基、羟基的较高分子量与较低分子量的水性支化有机硅树脂乳液,改性热固性氨基树脂预聚体。设计刚性分子链、柔性分子链相互交错的“吸能”结构,可有效提高复合材料的冲击强度。

38、3、本竹纤维增强有机硅改性热固性氨基复合材料及制备方法采用较高分子量与较低分子量的水性支化有机硅树脂协同改性热固性氨基树脂,有机硅分子链段的引入,能有效改善氨基树脂的耐候性能,抗冲击性能,吸水性能等,从而提高竹纤维复合材料的耐候性能,吸水性能,满足复合材料作为汽车装饰、结构件的使用要求。同时经有机硅改性的热固性氨基树脂,其固化成型后的光泽度也有较大幅度的提高。

39、4、本竹纤维增强有机硅改性热固性氨基复合材料及制备方法采用螺块原件间断分布的往复式单螺杆混炼挤出机对复合材料混炼挤出。与双螺杆挤出工艺相比,往复式单螺杆螺杆原件对物料的摩擦生热较少,剪切分散更为柔和,更有利于工艺控制,且制备的复合材料质量更为稳定。

- 还没有人留言评论。精彩留言会获得点赞!