基于空心玻璃微珠的深海工程用固体浮力材料及其制备方法与流程

本发明涉及海洋工程,尤其涉及基于空心玻璃微珠的深海工程用固体浮力材料及其制备方法。

背景技术:

1、固体浮力材料是由无机轻质填充材料,填充到有机高分子材料中,经物理化学反应得到的固态化合物,该材料主要用于水下,基于其密度低耐压高的特性,主要为水下作业装备提供所需的浮力,根据需要可对其表面进行喷刷涂层或保护层处理,常制作加工成浮体、浮标等配重产品,也可直接进行机加工成形为产品零部件。具有既能满足产品结构的力学要求,又能大大降低产品重量等多种功能。该材料的应用实现了金属结构件难以实现的功能。目前,在水下深潜器、水下机器人等方面都已得到应用,并能在水下数千米的深度下安全使用,同时为了能够提高固体浮力材料的性能,此时在生产制备的过程中会在其中添加空心玻璃微球。

2、但是现有的固体浮力材料在进行使用的过程中,仍然存在一些问题;由于玻璃微球尺寸上有区别,当玻璃微球较小时,此时在制作同样规格的固体浮力材料时,需要添加的空心玻璃微球数量就会增大,随着空心玻璃微珠填充量增加,复合材料的压缩强度降低,模量升高,空心玻璃微珠的破损是深海浮力材料失效的原因,同时当随着玻璃微球的体积减小后,此时浮力材料的密度增加,而且此时玻璃微球与玻璃微球之间需要通过更多的粘合剂进行粘合,但是玻璃微球尺寸越大此时玻璃微球与玻璃微球之间的间隙也会增大,此时需要使用到的粘合剂量就会增多,粘合剂使用越多,此时最终成型后的浮力材料的吸水率越大,而吸水率是影响浮力材料使用寿命的较大因素,使得现在的固体浮力材料受到玻璃微球的本身性质影响其浮力也受到影响。

技术实现思路

1、本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案,本发明实施例提供基于空心玻璃微珠的深海工程用固体浮力材料及其制备方法,以解决现有的固体浮力内部玻璃微球之间间隙不可控,导致粘合剂使用情况不确定的技术问题。

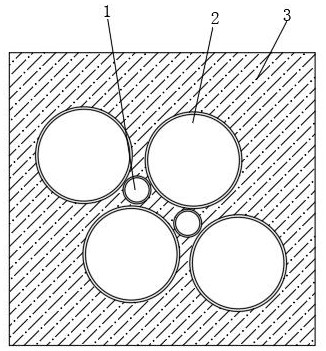

2、本发明实施例采用下述技术方案:基于空心玻璃微珠的深海工程用固体浮力材料及其制备方法,还包括大玻璃微球、小玻璃微球和混合粘合剂,所述小玻璃微球至于相邻大玻璃位置之间间隙中,且大玻璃微球和小玻璃微球之间通过混合粘合剂进行粘合固化。

3、进一步,所述混合粘合剂为热塑性树脂、热固性树脂和固化剂混合而成。

4、进一步,所述大玻璃微球直径为60-100微米,所述小玻璃微球直径为40-60微米,所述玻空心玻璃微球主要材质为碱石灰硼硅酸盐玻璃。

5、进一步,所述热固性树脂采用环氧树脂,熔点为160℃-170℃,所述热塑性树脂采用聚酰胺树脂,溶点位210℃-220℃,所述固化剂采用固化剂是与环氧树脂配套使用的酸酐类固化剂。

6、进一步,所述的一种基于空心玻璃微珠的深海工程用固体浮力材料的制备方法,包括以下步骤;

7、步骤s1、覆膜;首先通过粉末法制备出不同直径的空心玻璃微球,随后将较大的空心玻璃微球依次至于第一搅拌箱中,搅拌箱中添加热熔性树脂,对大空心玻璃微球表面进行覆膜处理;在混合搅拌的过程中,此时会有热熔性树脂附着在大空心玻璃微球,此时在热熔型树脂保护膜的作用下,在后续步骤中的挤压可以提高大空心玻璃微球的表面强度。

8、步骤s2、加热初搅拌:首先对搅拌箱进行第一次加热,使第二搅拌箱内温度保持在160℃-170℃之间,将通过步骤s1得到的大空心玻璃微球和小空心玻璃微球一同置入到第二搅拌箱中,同时在第二搅拌箱内倒入热固性树脂,随后对其进行搅拌,使得大空心玻璃微球和小空心玻璃微球分布在热固性树脂溶液中,由于添加有小颗粒微球可以增加液体的流动性;由于第一次加热后温度维持在160℃左右,此时热固性树脂为液状,同时由于添加有小空心玻璃微球,此时在小空心玻璃微球的作用下可以增加液体流动效果,从而使得液体粘性降低,便于大空心玻璃微球和小空心玻璃微球进行移动。

9、步骤s3、一次挤压、通过挤压机构挤压对搅拌后的溶液进行挤压,在挤压的过程中,此时分布在热固性溶液中的大玻璃微球和小玻璃微球之间的间隙不断减小,此时会有部分热固性树脂溶液通过隔离透膜溢出,此时大玻璃微球和小玻璃微球间隙以及大玻璃微球和大玻璃微球间隙都会降低,同时当大玻璃微球间隙减小到一定程度后,此时大玻璃微球会挤压小玻璃微球,使得小玻璃微球进行移动,此时小玻璃微球受到大玻璃微球挤压作用,移动到相邻大玻璃微球之间间隙处,从而进行间隙填充,随后停止挤压;此时当大空心玻璃微球受到挤压,此时大空心玻璃微球之间的间隙中填充的粘合剂会逐渐被挤压,此时相邻的大空心玻璃微球之间的间隙在逐渐降低,而在大空心玻璃微球受挤压进行位移后,此时如果当大空心玻璃微球抵触到小空心玻璃微球时,此时小空心玻璃微球受到挤压力会向向两端逃逸,此时直至位于大空心玻璃微球之间间隙中,当小空心玻璃微球移动到大空心玻璃微球之间间隙内后,此时大空心玻璃微球之间的间隙不足以小空心玻璃微球进行逃散时,此时大空心玻璃微球之间的间隙继续降低,会使得大空心玻璃微球和小空心玻璃微球之间的间隙降低,从而增加了材料内的紧实度。

10、步骤s4、二次加热、此时对搅拌箱进行第二次加热,使得搅拌箱内温度达到220℃左右,大玻璃微球表面的热塑性树脂受到二次加热的影响进行溶解;

11、步骤s5、二次挤压、当二次加热完成后,对其进行二次挤压,通过二次挤压可以将溶解后的热塑性树脂挤压到大玻璃微球和小玻璃微球之间的间隙处,其余的热塑性树脂和热固性树脂进行混合,此时通过热塑性树脂和热固性树脂的配合作用,可以对大玻璃微球已经小玻璃球微球进行全方面的包裹,提高表面处理效果,同时通过固化剂的作用,可以提高固化效果;

12、步骤s6、冷却成型,将二次挤压后的溶液至于成型模具中,对其进行降温处理,使其凝固成型,从而制成固体浮力材料。

13、与现有技术相比较,本发明的有益效果在于:

14、该固体材料采用不同直径的空心玻璃微球混合制成,采用大玻璃微球表面添加热塑性树脂保护膜的方式,由于该保护膜为特殊材质,热熔温度较高,使得在前期混合搅拌的过程中,不溶解,在后期成型的过程中可以加热方式使其进行溶解,从而与树脂混合,从而可以提高整体树脂溶液与玻璃微球的接触效果。

15、同时在制备的过程中增加挤压这一个步骤,在生产时内层小球采用碱石灰硼硅酸盐玻璃材质,外层大球采用聚酰胺树脂包裹碱石灰硼硅酸盐玻璃的方式,在加工时,首先将玻璃微球表面通过热熔附着,使其聚酰胺树脂附着在玻璃微球表面提高大玻璃微球的表面强度,随后将玻璃微球与环氧树脂混合搅拌,同时玻璃微球均采用碱石灰硼硅酸盐玻璃材质,使其搅拌缸体温度维持在160左右,然后对其溶液进行挤压,在挤压的过程中,玻璃微球受到未溶解的聚酰胺不会出现破裂,玻璃微球与玻璃微球之间存在的粘合剂受到挤压作用,被逐渐挤出,从而降低玻璃微球与玻璃微球之间的粘合剂的量,随后提高加热温度,使其达到220℃,聚酰胺材质外壳被溶解,然后受到挤压再次被挤压,从而达到降低粘合剂数量的作用,使得该固体浮力材料,在使其利用较大玻璃微球和较小玻璃微球混合制作下,比单纯使用小玻璃微球的填充密度低,同时解决了采用大玻璃微球进行填充时,此时大玻璃微球之间间隙较大的问题。

- 还没有人留言评论。精彩留言会获得点赞!