电气混合植物绝缘油降酸值的化学碱炼方法与流程

本发明涉及植物绝缘油降酸处理,涉及一种电气混合植物绝缘油降酸值的化学碱炼方法。

背景技术:

1、传统矿物油变压器存在石油枯竭、高碳排放、泄露污染以及火灾风险等问题,不仅难以满足低碳环保和可持续发展的要求,还无法适用于海上风电、水下电气等新能源发电场景。相比于矿物油,植物油基绝缘油变压器则显示出优异安全防火和环境无毒特性,具有良好应用前景。根据美国国家标准和技术机构(nist)数据统计,植物油基绝缘油变压器全生命周期中碳排放量仅为矿物油变压器的1/64;且植物基绝缘油降解率超过98%,闪点约为矿物油的2倍,具有安全环保方面的显著优势。此外,在与绝缘纸配合的绝缘系统中,植物油基绝缘油还因其耐高温和吸水性,起到延缓绝缘纸老化、提高变压器过载能力的效果。

2、天然酯绝缘油来源于植物种子,具有来源广泛、能够再生和环保等优点,产量较大的天然酯绝缘油主要有大豆油、葵花籽油、菜籽油和棕榈油等。天然酯油由甘油三脂肪酸酯组成,其组成分子结构中含有一个甘油分子和三个脂肪酸链。天然酯油的种类与油中脂肪酸含量分布密切相关。现有研究表明脂肪酸饱和度的增加虽然能够提升天然酯油的抗氧化能力,但降低了天然酯油在低温下的流动性。一般选取单不饱和脂肪酸含量较高的天然酯油作为原料油来制备天然酯绝缘油,从而能够更好地兼顾天然酯绝缘油抗氧化性能和低温流动性。

3、中国专利文献(申请号200910034399.4)公开了一种不饱和酸含量高的植物油碱炼工艺,采用长混/短混与两次脱皂、一次水洗或长混/短混与一次脱皂、两次水洗相结合的碱炼工艺,对现有各种碱炼工艺的优化组合,采用3台离心机,所谓两次脱皂、一次水洗是1、2号离心机脱皂,3号离心机水洗;一次脱皂、两次水洗是1号离心机脱皂,2、3号离心机水洗;得到脱酸的植物油。该方法是食用油领域,操作起来十分复杂,需要特定的设备,而且工艺过长,多次水洗,皂化会增加甘油三酯的水解,加大了原料的损耗率,还会产生不必要的杂质。

4、中国专利文献(申请号201710150944.0)公开了一种降低植物油碱炼水洗废水中含油的方法,通过分别配置柠檬酸水溶液、热水和脱皂清油进行处理后,分离油水,即可实现。这种方法是油脂加工精炼技术,虽然有效缩短了脱酸的时间,但其目的是得到一种可食用的植物油,处理过后的酸值仍高于国标规定的可用于变压器植物油的酸值,同时柠檬酸的引入相当于在植物油中引入了小分子杂质和易氧化的物质,对植物油的长效稳定性造成影响。

5、同时,目前已有研究表明,植物油水解后各类主要脂肪酸的占比大致为:油酸、亚油酸、十五酸和硬脂酸等,其中单不饱和脂肪酸含量占比较高,是制备植物绝缘油的优选。然而,精炼天然酯的酸值多在5gkoh·(g油)-1左右,较高的酸值是其难以适用于变压器油的关键因素之一。

6、因此,本发明旨在提出一种可降低混合植物油油溶酸度的化学碱炼方法,该方法不仅具有出色的降酸效果,相比于吸附降酸,可以处理较高酸值的植物油,且方法简单,耗费药品较少,基本不产生废固,安全简洁。

技术实现思路

1、本发明要解决的技术问题是,提供一种电气混合植物绝缘油降酸值的化学碱炼方法,该方法简单操作步骤少,使用设备少,安全简洁,能通过化学过程去除大量的油溶酸,使其酸值降到较低的水平,同时脱酸效果更好,缩短了脱酸时间,同时还简化了脱酸过程的操作。

2、为了解决上述技术问题,本发明采用的技术方案是:该电气混合植物绝缘油降酸值的化学碱炼方法,具体步骤为:

3、s1:配制碱溶液,并分别加热绝缘油和碱溶液,再将碱溶液加入绝缘油,继续加热并搅拌反应,反应后静置待分层后弃去水层,得到油混悬液;

4、s2:再次加入超纯水至油混悬液进行水洗,待静置分层后弃去水层,获得水洗后的油品;

5、s3:将水洗完成后的油品进行真空干燥,得到成品油。

6、优选地,所述步骤s1中首先计算混合绝缘油中所需的碱量,再配制10%浓度的碱溶液。

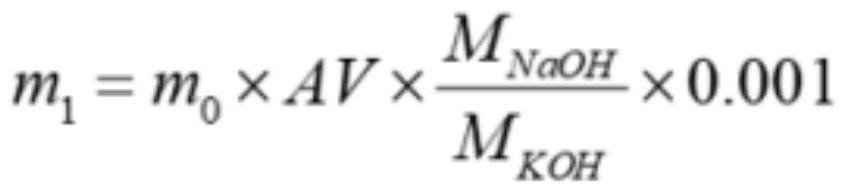

7、优选地,所述步骤s1中计算混合绝缘油中所需的碱量的公式为:

8、

9、m2=0.2%×m0

10、m=m1+m2;

11、其中,m0是绝缘油的质量,av是绝缘油的酸值,mnaoh是氢氧化钠的摩尔质量,mkoh是氢氧化钾的摩尔质量。

12、优选地,所述步骤s1中在加热绝缘油和碱溶液时,当绝缘油和碱溶液温度均达到40℃时,在3min内将碱溶液加入绝缘油中,再搅拌混合物并继续加热将混合物的温度升至50℃,当温度达到50℃后再搅拌反应10min,再待静置分层弃去水层。

13、优选地,所述步骤s2中再次加入超纯水至油混悬液进行水洗时加入的超纯水的重量是绝缘油重量的20%。

14、优选地,所述步骤s2中进行水洗时先将油混悬液加热至60℃,超纯水加热至65℃,再将超纯水缓慢加入油混悬液,并快速搅拌10min,再待静置分层弃去水层。

15、优选地,所述步骤s3中将水先后油品放入真空干燥箱内真空干燥48h,得到成品油。

16、与现有技术相比,本发明具有的有益效果是:该电气混合植物绝缘油降酸值的化学碱炼方法不仅脱酸效果好,相比于吸附降酸,可以处理较高酸值的植物油;且相比于传统的碱炼方法,大大简化了脱酸操作过程;将其运用于混合绝缘油的脱酸过程,不仅可以去除绝缘油中的小分子量的杂质和色素使得绝缘油颜色清澈透明、无异味,还缩减了脱酸反应所需要的时间,提高了绝缘油的脱酸效率,对进一步制备低酸值的混合绝缘油做好充分的准备;此外,该方法耗费药品较少,基本不产生废固,安全简洁。

技术特征:

1.一种电气混合植物绝缘油降酸值的化学碱炼方法,其特征在于,具体步骤为:

2.根据权利要求1所述的电气混合植物绝缘油降酸值的化学碱炼方法,其特征在于,所述步骤s1中首先计算混合绝缘油中所需的碱量,再配制10%浓度的碱溶液。

3.根据权利要求2所述的电气混合植物绝缘油降酸值的化学碱炼方法,其特征在于,所述步骤s1中计算混合绝缘油中所需的碱量的公式为:

4.根据权利要求2所述的电气混合植物绝缘油降酸值的化学碱炼方法,其特征在于,所述步骤s1中在加热绝缘油和碱溶液时,当绝缘油和碱溶液温度均达到40℃时,在3min内将碱溶液加入绝缘油中,再搅拌混合物并继续加热将混合物的温度升至50℃,当温度达到50℃后再搅拌反应10min,再待静置分层弃去水层。

5.根据权利要求4所述的电气混合植物绝缘油降酸值的化学碱炼方法,其特征在于,所述步骤s2中再次加入超纯水至油混悬液进行水洗时加入的超纯水的重量是绝缘油重量的20%。

6.根据权利要求5所述的电气混合植物绝缘油降酸值的化学碱炼方法,其特征在于,所述步骤s2中进行水洗时先将油混悬液加热至60℃,超纯水加热至65℃,再将超纯水加入油混悬液,并搅拌10min,再待静置分层弃去水层。

7.根据权利要求5所述的电气混合植物绝缘油降酸值的化学碱炼方法,其特征在于,所述步骤s3中将水先后油品放入真空干燥箱内真空干燥48h,得到成品油。

技术总结

本发明涉及一种电气混合植物绝缘油降酸值的化学碱炼方法,具体步骤为:S1:配制碱溶液,并分别加热绝缘油和碱溶液,再将碱溶液加入绝缘油,继续加热并搅拌反应,反应后静置待分层后弃去水层,得到油混悬液;S2:再次加入超纯水至油混悬液进行水洗,待静置分层后弃去水层,获得水洗后的油品;S3:将水洗完成后的油品进行真空干燥,得到成品油。该方法不仅具有出色的降酸效果,相比于吸附降酸,可以处理较高酸值的植物油,且方法简单,耗费药品较少,基本不产生废固,安全简洁。

技术研发人员:宋浩永,黄青丹,陈于晴,黄慧红,王婷延,李东宇,王勇,赵崇智,刘静,韦凯晴,李助亚,杨柳

受保护的技术使用者:广东电网有限责任公司广州供电局

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!