一种分级多孔MOF原位包封酶复合物及其制备方法与应用

本发明属于金属有机框架材料原位固定化酶领域,特别涉及一种分级多孔mof原位包封酶复合物及其制备方法与应用。

背景技术:

1、酶是一类具有特定空间结构和催化功能的蛋白质,具有催化效率高、对底物特异性高、产物选择性高的特点。但是由于温度、溶液ph、离子强度、有机溶剂等恶劣反应环境会破坏蛋白质的空间结构使其变性降低酶的催化活性,严重限制酶的工业化应用。而金属有机框架材料(mof)是一种由金属离子与有机配体自组装形成的多孔材料,具有的高孔隙率、良好刚性结构、孔径可调等特性使其成为理想的固定化酶载体材料。原位固定化酶是一种有竞争力的包封酶的方式,该方法通过将酶溶液与mof前驱体溶液一起混合,酶可以诱导晶核生长,条件温和、简单且可以对酶实现全方位的保护。但是由于合成条件的限制,合成的复合材料多为微孔或者小的介孔材料。

2、尽管mof微孔结构导致其具有高的比表面积和孔隙率,但也限制了小分子的扩散和传质速率,同时阻碍了大分子进入孔道,使大分子无法到达材料内部的活性位点。这些特性限制了mofs材料在许多方面的应用,在酶固定化应用中,mofs本征微孔结构阻碍了酶与底物的接触,这导致生物催化效率大大降低。因此,设计和合成具有更大孔道的mofs材料具有重要的意义。大多数介孔mof的构建方法的原理是在有序的网络骨干网上形成缺陷,然而,这种方法存在明显的缺点,例如难以精确控制孔径大小和所得结构的稳定性。结构稳定性不仅指mof的整体结构,也指缺陷形成后的介孔区域。缺陷形成后,介孔区域的结构不稳定导致部分mof结构坍塌,无法形成均匀的介孔。目前缺陷构建有几种主要策略,如竞争配位策略、模板策略和后处理策略。竞争配位合成被广泛应用于介孔mof合成过程中,在一锅合成过程中,竞争配位可以影响mof骨架形成与溶解之间的平衡,调控mof结构的重组。竞争配位策略通常涉及与单羧酸共组装,可控地产生缺陷。例如:使用脂肪酸作为竞争配位剂,通过调节脂肪酸的长度和浓度的获得了介孔大小可控的pcn-250(angewandte chemieinternational edition,2019,58(36)).在水热条件下通过简单的一步混合均苯三甲酸和苯甲酸合成了分级多孔的hkust-1,用苯甲酸部分取代均苯三甲酸配体,单羧酸的替换使得mof结构产生缺陷形成了介孔(rsc adv.,2016,6,61006-61012).但是在水相室温的原位合成中,加入过多的羧酸化合物导致溶液环境对酶的构象不利,且这种方法制备的介孔尺寸一般小于10nm。

3、模板法是将具有特定结构大小的“模板”引入到mof结构中,随后将模板去除来制备具有预设定孔大小的mof材料。例如:以高度有序的聚苯乙烯微球(ps)为硬模板,zif-8前驱体在高度有序的单分散ps纳米球上组装和生长。最后,去除ps模板,得到高度有序的大孔-微孔zif-8单晶(science,2018,359,206-210)。在溶剂热合成的mof前驱体溶液中加入软模板表面活性剂ctab(十六烷基三甲基溴化铵),得到了分级多孔的hkust-1。通过调节ctab与cu2+的摩尔比,可以增加介孔的比表面积和体积,最大孔径为5.6nm。疏水tmb表面活性剂与ctab配合使用,可以进一步扩大介孔,最大介孔孔径可扩展至31nm(angew chem inted 2008;47:9487-91)。这种方法固定化酶一般是使用模板剂制备分级多孔mof,然后通过后吸附固定化酶,制备的复合物mof与酶的结合力相对较弱,导致循环性较差。

4、后处理策略的目的是形成缺陷结构以构建介孔。缺陷构建有几种主要的策略,其中之一是在特定条件下使用部分不稳定配体在混合配体体系中可控地构建分级多孔mofs。使用这种方法构建分级多孔mof的过程通常涉及到具有稳定和不稳定配体的一锅法合成mof。通过去除不稳定配体,随后形成缺陷以生成介孔。该方法可以在稳定的mof中可控地构造分级多孔结构。例如:利用配体的化学不稳定性,即配体热解,该方法可以在uio-66-nh2合成中可控地生成介孔。通过精确控制分解温度,形成了超小型mo@hp-mof复合材料(mo=超小型金属氧化物),并表现出较强的吸附和催化性能(j.am.chem.soc.,2018,140,2363-2372)。大多数缺陷法所制备的介孔mof是在高温、酸和有机溶剂的条件下合成的,虽然能够增加介孔率,但是制备过程容易造成酶失活难以实现制备mofs过程中原位包封酶。

5、因此,如何在温和条件下制备分级多孔的复合材料,使材料兼具不限制酶活以及稳定性是具有挑战性的工作。

技术实现思路

1、为解决原位固定化酶复合材料孔径过小限制酶活的问题,本发明的首要目的在于提供一种在温和条件下通过配体竞争配位和选择性刻蚀造孔策略制备具有更大孔道使得更多底物被酶水解的分级多孔mof包封酶复合物的方法。所制备的mofs可以在不牺牲其结构稳定性的情况下原位形成更多的介孔(2~50nm)和大孔(50~100nm),且使得包封后的复合材料能在更高温度下催化反应。

2、本发明目的通过以下技术方案实现:

3、本发明的第一目的在于提供一种分级多孔mof原位包封酶复合物及其制备方法与应用的制备方法,包括以下步骤:

4、将可溶性锌盐溶液、酶溶液、第一配体溶液、第二配体溶液混合均匀,得到混合溶液,在室温下静置、固液分离、洗涤固相、干燥后得到mof材料,然后将得到的mof材料分散于单宁酸溶液中进行刻蚀,经离心、过滤、洗涤、干燥后即得所述分级多孔mof原位包封酶复合物。

5、优选地,所述可溶性锌盐为硝酸锌和醋酸锌中的至少一种;

6、所述酶为β-葡萄糖苷酶;

7、所述第一配体为苯二甲酸类化合物;

8、所述第二配体为2-甲基咪唑。

9、优选地,所述对苯二甲酸类化合物为对苯二甲酸、2-氨基-对苯二甲酸、2,5-二羟基对苯二甲酸中的至少一种。

10、优选地,所述对苯二甲酸类化合物、2-甲基咪唑的摩尔比为1:0.1~20,更优选为1:1~6。

11、在这个步骤中,当对苯二甲酸类化合物溶液、2-甲基咪唑溶液的摩尔比在1:0.1~1时,材料的结晶态主要为mof-74;当摩尔比在1:1~6时,材料为规整的花球;当摩尔比在1:6~20时,材料晶型为无定形,且结晶度非常低。考虑到结晶稳定性,比例控制在1:1~6是合适的。

12、优选地,所述可溶性锌盐与第一配体的摩尔比为1:1~20:1,更优选为2:1~5:1。

13、在这个步骤中,可溶性锌盐与对苯二甲酸类化合物的摩尔比影响着mof框架结构的形成。

14、两种锌源在水溶液中电离程度和水化程度不一样,硝酸锌的成核速度更快,但是2-甲基咪唑(2-mi)加入后,成核速度一致。

15、优选地,所述可溶性锌盐溶液中,可溶性锌盐的摩尔浓度为5mm~200mm,更优选为40mm~100mm,溶剂为水。

16、在这个步骤中,酶溶液与硝酸锌前驱体溶液混合会改变酶的二级结构,对酶活有影响,但是低浓度的硝酸锌溶液难以成核。因此浓度为40mm~100mm是比较适宜的。

17、优选地,所述第一配体溶液的摩尔浓度为5mm~50mm,溶剂为水。

18、优选地,所述第二配体溶液中,第二配体的质量与溶剂水的体积比为1g:10~110ml。

19、配体的浓度同样影响成核的速度,在这里,第一配体对苯二甲酸类化合物配体主要是影响mof框架骨架的形成,因此需要保证其作为主体作用。

20、优选地,所述酶溶液中,酶的浓度为0.5~10mg·ml-1;更优选为2~5mg·ml-1。

21、酶浓度的会影响复合材料的酶负载量,从经济上考量,负载量越高越好,但是酶浓度过高,会造成酶包封率的下降,造成溶液中的酶无法包封。

22、优选地,所述单宁酸溶液的浓度为1mg·ml-1~100mg·ml-1;更优选为10mg·ml-1~25mg·ml-1。

23、优选地,所述mof材料的质量与单宁酸溶液的体积比为100-200mg·ml-1;刻蚀时间为0~720min;更优选为5~120min;最优选为60~120min。刻蚀温度为30±5℃。

24、在这个步骤中,单宁酸缓慢释放质子酸对不稳定键破坏。需要控制刻蚀的浓度和时间确保孔径的扩大和结构的保持。如果刻蚀浓度太低、时间不够,复合材料的孔径不足;如果刻蚀的浓度太高、时间太长,复合材料的表面会被单宁酸覆盖,还可能导致内部结构的坍塌。

25、优选地,所述室温指10~60℃。

26、在该实验中,温度对于mof的生长影响不大。

27、优选地,所述混合均匀的搅拌时间为10~60min;更优选为10~30min。

28、在这个步骤中,由于2-甲基咪唑分子中的氮原子上有孤对电子,可以与锌形成配位键,zn2+先与2-甲基咪唑配位,但是同时2-甲基咪唑形成的碱性环境会促进对苯二甲酸类化合物的羧酸去质子化,加速zn2+与2,5-二羟基对苯二甲酸(h4dobdc)络合反应,随着时间延长,h4dobdc逐渐替代2-mi形成mof-74.在此过程中,我们需要控制搅拌时间,控制zn2+与配体的配位比。

29、优选地,所述静置的时间为1~12h;更优选为4~10h。

30、由于搅拌过程中溶液的相对不均一性,复合材料的生长大小尺寸不均一,通过静置,晶体表面发生溶解与溶出的动态平衡,使得材料逐渐均一化。但是搅拌时间的延长会导致材料的尺寸过大,对于后续刻蚀的控制是不利的。

31、本发明的另一目的在于提供一种由上述制备方法制得的分级多孔mof原位包封酶复合物。

32、本发明的另一目的在于提供一种上述的分级多孔mof原位包封酶复合物在催化反应中的应用。

33、优选地,所述分级多孔mof原位包封酶复合物中的酶和底物的质量比为0.1~5mg:1g;其中,所述酶为β-葡萄糖苷酶,所述底物为纤维二糖;

34、所述分级多孔mof原位包封酶复合物加入到以纤维二糖为底物的水溶液或缓冲溶液中,于50~90℃进行反应,其中底物的浓度为2~20mg·ml-1。

35、本发明的机理为:

36、通过添加2-甲基咪唑加速mof的成核来快速构建双配体竞争配位的mof-74-2-mi。2-甲基咪唑在水溶液中呈现碱性,可以促进2,5-二羟基对苯二甲酸的羧基去质子化,从而促进zn与2,5-二羟基对苯二甲酸羧基上的o与zn配位。同时过量使用2-甲基咪唑与2,5-二羟基对苯二甲酸形成竞争配位使一部分的zn与2-甲基咪唑的n配位。由于zn与2-甲基咪唑的n配位键在酸性环境下不稳定,而zn与2,5-二羟基对苯二甲酸的zn-o键能耐酸,因此通过使用弱酸刻蚀可以在不破坏mof与原有骨架的同时产生缺陷形成更多的孔道结构。相比于未刻蚀前微孔居多的mof材料,通过调控刻蚀浓度和时间,可以在不破坏mof骨架的基础上得到介孔和大孔居多的mof材料。为了形成分级多孔结构,选择单宁酸(ta)作为蚀刻剂,因为它对表面保护和mof蚀刻表现出协同作用。mof孔径的变化是通过ta缓慢释放质子来实现的。作为mof组装的逆反应,配体的质子化会破坏部分的配位键,从而为合成定制的分层mof提供了替代途径。

37、与现有技术相比,本发明具有以下优点及有益成果:

38、1、本发明首次报道了一种简便且新的配体竞争配位和刻蚀造孔策略,以构建分级多孔mof,使得mof在室温水相条件下快速原位包封β-葡萄糖苷酶,制备分级多孔酶复合材料β-g@ta-mof-74-2-mi。

39、2、本发明所制备的β-g@mof-74-2-mi可以通过调控单宁酸的浓度和刻蚀时间,对复合材料的对复合材料在2~50nm以及50~100nm之间的孔结构进行调控。

40、3、本发明所制备的酶复合物由于刻蚀的调控孔道的分布,且保留了原始的mof框架结构使得材料表现出优异的耐热性,耐热温度可至90℃。

41、4、本发明所制备的酶复合物(β-g@ta-mof-74)由于孔道的扩大和扩散路径的缩短,有助反应物和产物的扩散,具有更高的生物活性和催化性能。因此,本发明所提供合成策略可为大分子底物催化转化的分级多孔催化剂的设计和构建提供启发。

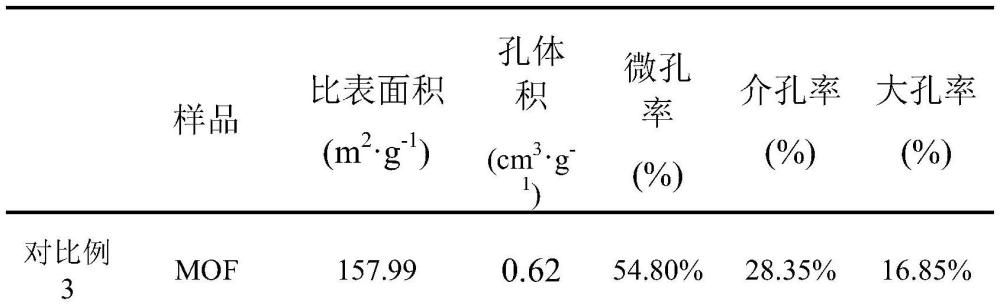

42、5、使用2-mi(2-甲基咪唑)竞争配位快速原位包封β-葡萄糖苷酶(β-g)制备的具有介孔的花状酶复合物β-g@mof-74-2-mi仍具有材料介孔、大孔率较小、水解纤维二糖的酶活效率较低等缺点。由于zn(no3)2与2-mi的zn-n配位键对酸性条件敏感,本发明通过弱酸选择性刻蚀β-g@mof-74-2-mi可以得到框架稳定的分级多孔β-g@ta-mof-74-2-mi。相比于未刻蚀前微孔居多的mof材料,通过调控刻蚀浓度和时间,可以在不破坏mof骨架的基础上得到介孔和大孔居多的mof材料,具有更高的酶活(60℃下酶活是未刻蚀前的4倍左右)。由于框架结构的保持和分级孔的分布,材料具有良好的刚性结构和耐温性能,可以在50-90℃下酶解纤维二糖等生成葡萄糖。

- 还没有人留言评论。精彩留言会获得点赞!