一种聚碳酸酯及其制备方法与流程

本发明属于聚碳酸酯领域,具体涉及一种聚碳酸酯及其制备方法。

背景技术:

1、聚碳酸酯材料具有优异的抗冲击性能和良好的光学特性,这些特性使得其在建筑行业、汽车工业、电子电器等领域有着广泛的应用,作为三大工程塑料之一近年来逐渐成为全球消费量排名前列的工程塑料产品。经过近半个世纪的发展,界面缩聚光气法、光气法熔融酯交换技术和非光气法熔融酯交换等合成技术逐渐被发展起来,但是就其产量和质量而言,以界面缩聚工艺为优。界面光气法的主要优势在于产品纯净,光学性能优异,是生产聚碳酸酯薄膜材料和透镜材料的首选工艺。

2、界面光气法工艺路线一般包括两步:光气化反应与缩聚反应。第一步主要为了完成光气的转换得到含有齐聚物的乳状液;第二步通过这些低分子量聚碳酸酯链之间的偶联反应实现链增长。目前,大多企业采用添加胺类催化剂提高第二步的反应速率实现快速合成,以提高工业化装置的产量。但利用该工艺往往存在不可避免的副反应使pc产品中的杂质含量提高,比如胺类催化剂的封端反应使得含氮杂质与pc链共价连接,从而增加产品的总氮含量,影响其耐热性能与光学性能。另外,催化剂与pc链末端络合后会显著提升界面反应速率,一旦反应釜内存在搅拌不均、混合死角等现象,将会导致pc链中超高分子量含量大幅增加,这些难熔组分的出现会增加pc挤出产品透明度下降等风险。

3、关于不使用催化剂的pc制造工艺,日本专利jpb 1962002198在上世纪70年代已经提出,并发现使用该方法可以快速制备pc产品。日本专利jp1989014924b2对该方法进一步改善,通过在缩聚阶段的乳化液中持续或间歇性添加bpa料液的方法能够提高洗涤后产品的耐热性能,但是理论上bpa料液在缩聚阶段添加后的转化能否完成是一个值的深思的问题,一旦转化率偏低,不仅提高产品成本,同样会影响产品的品质,使黄变等问题加重。日本专利jpa 1987089723提出在缩聚多次添加封端剂的方法可以降低端羟基含量以提高pc的耐热性能,但该方案未提到产物最终的封端剂转换率问题,在缩聚阶段继续添加封端剂会造成大量封端剂残留在pc溶剂中,影响产品的底色等性能。国内专利cn102516519b也提到采用合成过程保持乳液状态的方法能够降低产品的总氮含量和分布较宽问题。这些报道大多默认了该方案的工业化可行性和高羟基含量对pc产品的不利影响。

4、综上,现有制备聚碳酸酯仍存在采用催化工艺制备的产品中高分子量组分不易控制,而采用无催化剂工艺时产物羟基含量不受控等问题亟需解决。

技术实现思路

1、本发明的目的之一在于提供一种制备聚碳酸酯的方法,该工艺得到的pc产品结构中超高分子量组分含量少,产物端羟基含量受控,制备的薄膜透明度高。

2、为了达到上述发明目的,本发明采用以下技术方案:

3、一种制备聚碳酸酯的方法,所述方法包含如下步骤:

4、s1:双酚a单体与光气发生界面光气化反应,得到含有齐聚物的反应乳液;

5、s2:反应乳液中加入碱液与封端剂后,动态剪切得到油包水乳化液;

6、s3:油包水乳化液进行缩聚反应,合成聚碳酸酯;

7、其中,s1中齐聚物在264nm与288nm的紫外光吸收峰面积比值为r1,0.08<r1<0.20;

8、s2中油包水乳化液的状态通过乳液粘度与所含聚合物的重均分子量比值t控制,t的值为0.05-1.0;

9、s3中聚碳酸酯产物在264nm与288nm的紫外光吸收峰面积比值为r3,0.006<r3<0.018。

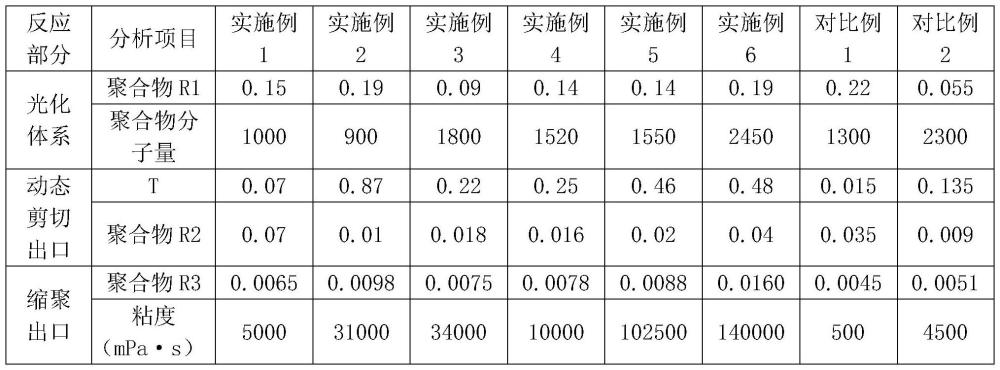

10、示例性的,本发明所涉及的具体工艺路线如附图1所示。采用本工艺制备聚碳酸酯第一阶段为光气化反应,反应原料包括溶于有机溶剂中的光气,双酚类单体的碱性水溶液,通过在反应釜中施加强搅拌完成界面反应,得到含有pc低聚物的光化液;得到的光化液向后连续输送,并在进入动态剪切设备之前向反应体系内导入碱性溶液、封端剂溶液等原料;经过动态剪切设备后,反应液完成从光化液到乳化液的转变,接着导入缩聚反应釜中,经过一段时间后完成缩聚反应。本工艺中,在第一阶段光化反应过程,通过控制光化反应器的停留时间和光气在有机溶剂中的浓度,调节出口光化液中含有齐聚物的端基含量r1值和动态剪切设备出口乳化液粘度与分子量的比值t,并在此基础上能够对最终产物聚碳酸酯的端基含量r3的控制在一定指标范围内,从而使得产物的分子量分布降低,高分子量级份减少。

11、本发明中,通过控制停留时间和光气浓度,保证反应体系内光气完全反应,产物分子量得到有效控制,光化液的分子量满足一定要求将具有更好的乳化性质。光化液经过动态剪切设备后形成油包水的分散体系,水液滴作为分散相,其稳定性的来源是光化反应结束后得到的含有大量端羟基的齐聚物链。这些齐聚物链能够在碱性水溶液界面电离得到含酚氧负离子的聚合物链,可以吸附在水液滴表面形成大分子表面活性剂来稳定乳液。本发明中端基的含量通过聚合物溶液在264nm与288nm处的紫外吸收峰的面积比r值来确定,其中光化液的端基含量用r1表示,动态剪切出口乳化液中聚合物的端基含量用r2表示,缩聚反应釜出口聚合物的端基含量用r3表示。

12、例如,光化液的r1值水平控制在0.08-0.20;稳定均匀的乳化液,满足粘度与重均分子量的比值t在0.05-1.0,出口乳化液中所含聚合物的分子量受光化反应结束齐聚物的影响,通过以上控制方案,剪切设备出口聚合物的端基r2值满足在0.01-0.08。得到缩聚液中聚合物链上的端羟基含量一般控制在r3=0.006~0.018,研究发现,缩聚反应后端羟基含量低于此值的状况一般出现在缩聚过程中乳化状态难以维持或缩聚反应釜出口酰氯反应不完全时出现,并且在这些工况下得到的pc产品的耐热性能会受到极大的影响。实验证明,缩聚产物中端羟基含量r3控制在0.006~0.018时,产物中超高分子量组分也会相应减少。

13、本发明中,乳液粘度采用63#转子,35℃下、转速1-20rpm,读取扭矩范围在40-60%稳定波动状态下的粘度数据,例如可采用博勒飞粘度计dv2t。上述粘度测试为本领域公知的常用测试方法。

14、在本发明的一种实施方案中,s1中光气为光气溶液;优选地,光气溶液的浓度10-30wt%;优选地,光气溶液的溶剂为极性溶剂,优选含氯有机溶剂,更优选二氯甲烷和/或氯苯。

15、在本发明的一种实施方案中,s1中光气化反应的停留时间为5-50min,优选10-30min。

16、在本发明的一种实施方案中,s1中齐聚物数均分子量为900-2600g/mol。

17、在本发明的一种实施方案中,s1中双酚a单体为双酚a盐的碱性水溶液;优选地,以溶液总质量为基准,双酚物质的质量浓度为10-20%;优选地,水溶液的ph值为11-14。

18、在本发明的一种实施方案中,s2中动态剪切的时间为2.0-45s,s2中动态剪切的线速度为1.5-50m/s。

19、在本发明的一种实施方案中,s2中碱液为氢氧化钠的水溶液;优选地,加入碱液控制ph在11-14。

20、在本发明的一种实施方案中,s2中封端剂为单酚类有机化合物,优选对羟基苯酚和/或对叔丁基苯酚;优选地,封端剂溶液中单酚化合物占总溶液的质量分数为0.8-20wt%。

21、在本发明的一种实施方案中,s2乳化液中聚合物在264nm与288nm的紫外光吸收峰面积比值为r2满足0.01<r2<0.08。

22、在本发明的一种实施方案中,s3所述缩聚反应在管式反应器或搅拌反应釜内进行;优选地,s3缩聚反应的温度为30-40℃。

23、在本发明的一种实施方案中,s3所述缩聚反应过程不添加催化剂。

24、在本发明的一种实施方案中,s3所述缩聚反应结束时反应乳液液粘度为5000-150000mpa·s。

25、在本发明的一种实施方案中,s3制备的聚碳酸酯重均分子量mw=10000-40000g/mol,mw>200k的高分子量级份比例不高于0.8wt%。

26、本发明的另一目的在于提供一种聚碳酸酯。

27、一种聚碳酸酯,所述聚碳酸酯采用上述的方法制备得到,所述聚碳酸酯在质量分数为10-20wt%的二氯甲烷溶液中,在264nm与288nm的紫外光吸收峰面积比值为r3,0.006<r3<0.0180;优选地,所述线性聚碳酸酯的r3值在0.006~0.010,支化聚碳酸酯的r3在0.0085~0.0180。

28、本发明的又一目的在于提供一种聚碳酸酯的用途。

29、一种聚碳酸酯的用途,所述聚碳酸酯采用上述的方法制备得到,或为上述的聚碳酸酯,所述聚碳酸酯用于制备高透薄膜、片材、透镜产品。

30、与现有技术相比较,本发明的积极效果在于:

31、本发明不使用催化剂,依靠中间品光化液和乳化液的控制使形成的乳化液能够稳定缩聚从而快速制备洁净的聚碳酸酯产品。

- 还没有人留言评论。精彩留言会获得点赞!