一种高性能耐热氧老化的天然橡胶及其制备工艺的制作方法

本发明涉及天然橡胶,更具体地说,本发明涉及一种高性能耐热氧老化的天然橡胶及其制备工艺。

背景技术:

1、通常所说的天然橡胶指的是从巴西橡胶树上采集的天然胶乳,经过凝固、干燥等加工工序而制成的弹性固状物。天然橡胶是以顺-1,4-聚异戊二烯为主要成分的一种天然高分子化合物,其顺-1,4-聚异戊二烯含量在90%以上,另外还含有少量的蛋白质、脂肪酸、糖分及灰分。

2、专利(cn111349184b)公开了一种耐热氧老化天然橡胶及其制备方法和天然橡胶制品。本发明提供的耐热氧老化天然橡胶由天然胶乳经过絮凝、脱水和干燥后制成;所述絮凝使用的絮凝剂包括氯化钙和有机硅季铵盐。本发明采用包括氯化钙和有机硅季铵盐的复配絮凝剂对天然胶乳进行絮凝处理,可使天然胶乳瞬间絮凝,从而大大缩短天然胶乳絮凝凝固的周期,提升天然橡胶生产的连续化程度,提高本发明提供的天然橡胶的生产效率。同时,凝固后的胶料中残留的絮凝剂有利于后续加工,因此可省去洗胶步骤,进一步提高本发明提供的天然橡胶的生产效率。而且,复配絮凝剂的使用还可明显改善凝固后的胶料的物理性能,尤其是耐老化性能的提升尤为显著。

3、上述专利文献中的耐热氧老化天然橡胶,虽然有一定的耐热氧老化性能,但其自身性能提高并不多,这样就导致耐热氧老化天然橡胶的适用性不高。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种高性能耐热氧老化的天然橡胶及其制备工艺。

2、一种高性能耐热氧老化的天然橡胶,由天然橡胶和抗老化剂共混复合、干燥制得,所述天然橡胶和抗老化剂的重量比为100∶(12~16)。

3、进一步的,所述抗老化剂的原料按照重量百分比计算包括:6.4~7.0%的纳米氧化铝、1.8~2.2%的石墨烯、12.3~14.3%的白炭黑、4.7~5.7%的γ-氨丙基三乙氧基硅烷、1.7~2.3%的没食子酸,其余为生物碳。

4、进一步的,所述天然橡胶和抗老化剂的重量比为100∶(13~15);所述抗老化剂的原料按照重量百分比计算包括:6.6~6.8%的纳米氧化铝、1.9~2.1%的石墨烯、12.8~13.8%的白炭黑、5.1~5.3%的γ-氨丙基三乙氧基硅烷、1.9~2.1%的没食子酸,其余为生物碳。

5、进一步的,所述天然橡胶和抗老化剂的重量比为100∶14;所述抗老化剂的原料按照重量百分比计算包括:6.7%的纳米氧化铝、2.0%的石墨烯、13.3%的白炭黑、5.2%的γ-氨丙基三乙氧基硅烷、2.0%的没食子酸,其余为生物碳。

6、本发明还提供一种高性能耐热氧老化的天然橡胶的制备工艺,具体制备步骤如下:

7、步骤一:称取天然橡胶和抗老化剂原料中的纳米氧化铝、石墨烯、白炭黑、γ-氨丙基三乙氧基硅烷、没食子酸、生物碳;

8、步骤二:将步骤一中的白炭黑、纳米氧化铝和生物炭加入去离子水中,搅拌处理20~40分钟后,加入γ-氨丙基三乙氧基硅烷进行超声分散处理10~20分钟,然后进行水浴超声处理1~3小时,离心、洗涤、干燥,得到基料a;

9、步骤三:将步骤一中的石墨烯和没食子酸加入去离子水中,超声分散处理20~40分钟,得到基料b;

10、步骤四:将步骤二中的基料a和步骤三中的基料b进行共混再添加去离子水,进行水浴超声处理1~3小时,离心、洗涤、干燥,得到抗老化剂;

11、步骤五:将步骤四中的抗老化剂加入到去离子水中,进行超声处理10~20分钟,然后加入到天然橡胶中,搅拌处理20~40分钟,干燥处理2~3小时,得到高性能耐热氧老化的天然橡胶。

12、进一步的,在步骤二中,白炭黑、纳米氧化铝和生物炭的总重量与去离子水的重量比为1∶(20~30),搅拌转速为1200~1600r/min,超声分散处理功率为400~600w,超声分散处理频率为1.2~1.4mhz,水浴温度为30~40℃,水浴超声功率为600~800w,水浴超声频率为40~60khz。

13、进一步的,在步骤三中,石墨烯和没食子酸的总重量与去离子水的重量比为1∶(20~30),超声分散处理功率为400~600w,超声分散处理频率为1.2~1.4mhz。

14、进一步的,在步骤四中,基料a和基料b的总重量与去离子水的重量比为1∶(10~20),水浴温度为30~40℃,水浴超声功率为600~800w,水浴超声频率为40~60khz。

15、进一步的,在步骤五中,抗老化剂的重量与去离子水的重量比为1∶(10~20),超声处理功率为400~600w,超声处理频率为1.2~1.4mhz,搅拌转速为4800~5200r/min,干燥温度为105~115℃。

16、进一步的,在步骤二中,白炭黑、纳米氧化铝和生物炭的总重量与去离子水的重量比为1∶25,搅拌转速为1400r/min,超声分散处理功率为500w,超声分散处理频率为1.3mhz,水浴温度为35℃,水浴超声功率为700w,水浴超声频率为50khz;在步骤三中,石墨烯和没食子酸的总重量与去离子水的重量比为1∶25,超声分散处理功率为500w,超声分散处理频率为1.3mhz;在步骤四中,基料a和基料b的总重量与去离子水的重量比为1∶15,水浴温度为35℃,水浴超声功率为700w,水浴超声频率为50khz;在步骤五中,抗老化剂的重量与去离子水的重量比为1∶15,超声处理功率为500w,超声处理频率为1.3mhz,搅拌转速为5000r/min,干燥温度为110℃。

17、本发明的技术效果和优点:

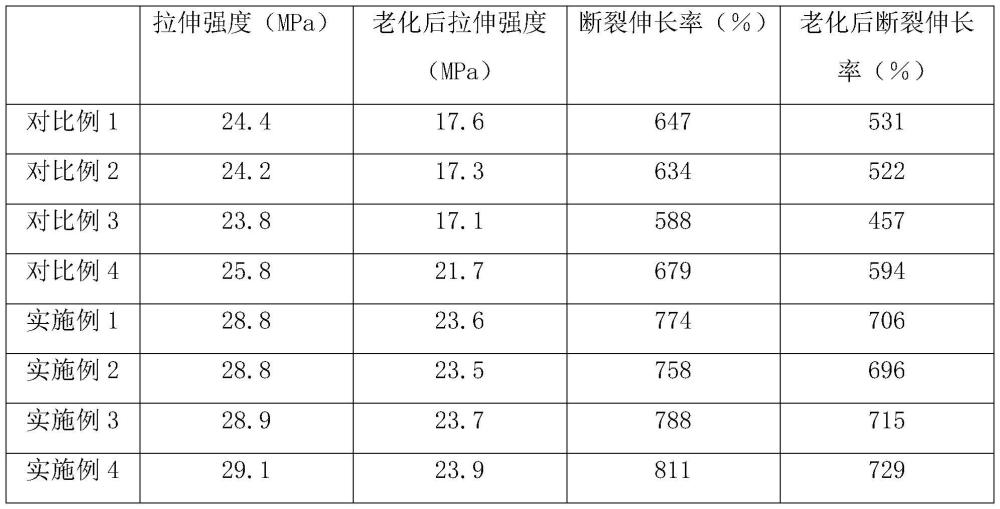

18、1、采用本发明的原料配方所制备出的高性能耐热氧老化的天然橡胶,可有效提高天然橡胶的耐热氧老化性能,且自身性能提升明显,使得耐热氧老化的天然橡胶的适用范围更广;生物炭对天然橡胶改性是物理作用,生物炭掺入天然橡胶能够较好地提高抗老化性能;在天然橡胶中加入纳米氧化铝可以提高天然橡胶中分子链的交联程度,降低体系的自由体积,进而削弱氧气在天然橡胶内部的扩散能力,从而降低天然橡胶的不均匀热老化程度;γ-氨丙基三乙氧基硅烷对纳米氧化铝、白炭黑和生物炭进行表面接枝改性处理,没食子酸对石墨烯进行表面修饰处理;γ-氨丙基三乙氧基硅烷的氨基与石墨烯表面的酚羟基形成氢键作用,增加了石墨烯与纳米氧化铝、白炭黑和生物炭之间的作用强度,从而改善天然橡胶的各项物理机械性能,同时吸附在石墨烯片上的酚羟基能参与天然橡胶的硫化过程,使橡胶交联网络更加牢固;经过γ-氨丙基三乙氧基硅烷改性和没食子酸表面修饰之后,白炭黑能够均匀地分布在石墨烯片上,实现了白炭黑与石墨烯的有效杂化;杂化后的抗老化剂与天然橡胶界面结合强,能够显著提升石墨烯的利用率,有效解决石墨烯的自聚集和与天然橡胶界面结合作用弱的瓶颈问题,并且能够使石墨烯在天然橡胶中稳定分散,从而使天然橡胶各项物理机械性能均有较大提升,拉伸性能增强;

19、2、本发明在制备高性能耐热氧老化的天然橡胶的过程中,将白炭黑、纳米氧化铝和生物炭在去离子水中搅拌处理后加入γ-氨丙基三乙氧基硅烷进行超声分散,可有效保证白炭黑、纳米氧化铝、生物炭和γ-氨丙基三乙氧基硅烷均匀分散到去离子水中,经过水浴超声处理之后,γ-氨丙基三乙氧基硅烷可有效对白炭黑、纳米氧化铝、生物炭进行表面接枝改性处理;将石墨烯和没食子酸在去离子水中进行超声分散处理,可有效保证没食子酸快速对石墨烯表面进行修饰处理;将基料a和基料b共混添加去离子水,水浴超声处理,可有效保证改性后的白炭黑、纳米氧化铝、生物炭与表面修饰后的石墨烯进行杂化处理,经过离心、洗涤、干燥,得到抗老化剂;将抗老化剂加入去离子水中进行超声分散,制得抗老化剂的分散液,然后加入天然橡胶中,可有效对天然橡胶进行改性处理,干燥处理过程中可将去离子水进行蒸发处理,制得高性能耐热氧老化的天然橡胶。

- 还没有人留言评论。精彩留言会获得点赞!